Im Grunde ist der Stromverbrauch eines Induktionsofens keine einzelne, feste Zahl. Es ist ein variabler Wert, der vollständig von der Masse des zu erhitzenden Metalls, der Art des Metalls, der Zieltemperatur und der Gesamteffizienz des Ofensystems abhängt. Ein kleiner Ofen, der Aluminium bis zu seinem Schmelzpunkt erhitzt, verbraucht drastisch weniger Energie als ein großer Ofen, der Tonnen von Stahl schmilzt.

Anstatt einer festen Kilowattstunden-Leistung betrachten Sie den Verbrauch eines Induktionsofens als direkte Funktion der zu erbringenden Arbeit. Das Verständnis der Schlüsselvariablen – Masse, Material und Temperaturänderung – ist der einzige Weg, um seinen Stromverbrauch und seine Betriebskosten genau abzuschätzen.

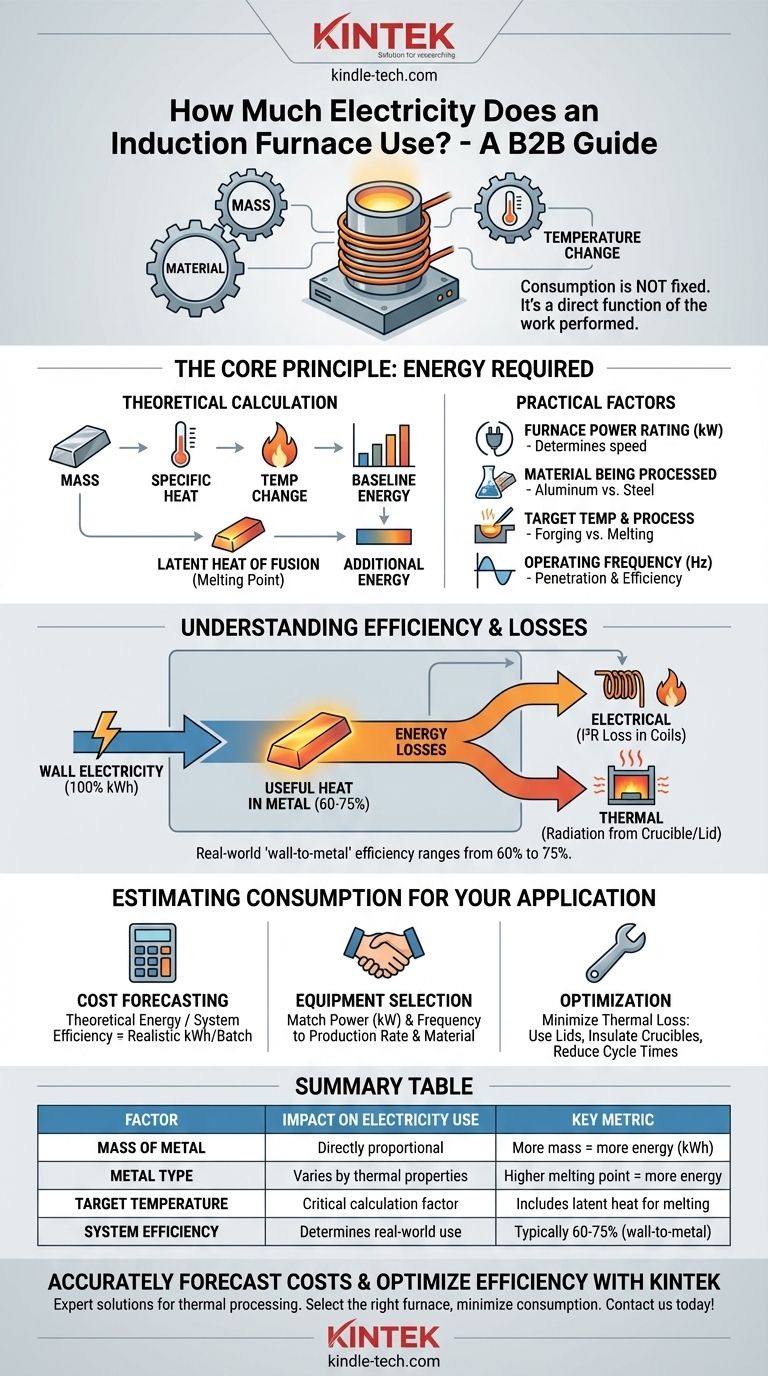

Das Grundprinzip: Benötigte Energie für eine Aufgabe

Die Aufgabe eines Induktionsofens besteht darin, Energie in ein Metall zu übertragen, um dessen Temperatur zu erhöhen. Die benötigte Energiemenge wird durch grundlegende physikalische Gesetze bestimmt, nicht durch den Ofen selbst.

Die grundlegende Berechnung

Die theoretische Mindestenergie, die zum Erhitzen eines Metalls benötigt wird, wird auf der Grundlage seiner Eigenschaften berechnet. Die Schlüsselfaktoren sind die Masse des Materials, seine spezifische Wärmekapazität (die Energie, die benötigt wird, um 1 kg um 1 °C zu erhöhen) und die gewünschte Temperaturänderung.

Für das bloße Erhitzen von Metall ohne Schmelzen wird die Grundenergie bestimmt, bevor Ofenineffizienzen berücksichtigt werden.

Die zusätzliche Energie des Schmelzens

Wenn das Ziel das Schmelzen des Metalls ist, wird eine erhebliche Menge zusätzlicher Energie benötigt. Dies wird als latente Schmelzwärme bezeichnet. Dies ist die Energie, die benötigt wird, um die metallischen Bindungen aufzubrechen und das Material an seinem Schmelzpunkt von einem Feststoff in eine Flüssigkeit umzuwandeln, selbst ohne weitere Temperaturerhöhung.

Schlüsselfaktoren, die den Stromverbrauch bestimmen

Der theoretische Energiebedarf ist nur der Ausgangspunkt. Der tatsächliche Stromverbrauch wird durch mehrere praktische Faktoren bestimmt, die mit dem Ofen und dem Prozess zusammenhängen.

Nennleistung des Ofens (kW)

Die Nennleistung des Ofens, gemessen in Kilowatt (kW), bestimmt, wie schnell er Energie liefern kann. Ein 1.000-kW-Ofen verbraucht pro Stunde mehr Strom als ein 100-kW-Ofen, erledigt die Heizarbeit aber auch viel schneller.

Zu verarbeitendes Material

Verschiedene Metalle haben sehr unterschiedliche thermische Eigenschaften. Zum Beispiel erfordert das Schmelzen einer Tonne Aluminium deutlich weniger Energie als das Schmelzen einer Tonne Stahl, da Stahl einen viel höheren Schmelzpunkt und eine andere spezifische Wärme hat.

Zieltemperatur und Prozess

Das Endziel bestimmt den gesamten Energieeintrag. Das Erhitzen von Stahl zum Schmieden (z. B. auf 1200 °C) erfordert weniger Energie als das vollständige Schmelzen (z. B. auf 1650 °C), da das Schmelzen die zusätzliche latente Schmelzwärme beinhaltet.

Betriebsfrequenz

Induktionsöfen arbeiten in einem Frequenzbereich (typischerweise 150 Hz bis 8000 Hz). Die gewählte Frequenz beeinflusst, wie das elektromagnetische Feld mit dem Metall koppelt. Niedrigere Frequenzen dringen bei großen Schmelzen tiefer ein, während höhere Frequenzen besser für die Oberflächenerwärmung oder kleine Teile geeignet sind, was die Gesamteffizienz der Energieübertragung beeinflusst.

Verständnis der Kompromisse: Effizienz und Wärmeverlust

Der Strom, den Sie bezahlen, ist immer höher als die theoretisch vom Metall aufgenommene Energie. Dieser Unterschied ist auf Systemineffizienzen und Wärmeverluste zurückzuführen.

Elektrische Effizienz

Nicht der gesamte von der Induktionsspule aufgenommene Strom wird in nutzbare Wärme im Metall umgewandelt. Ein Teil der Energie geht als Wärme in der Kupferspule selbst aufgrund des elektrischen Widerstands verloren. Dies wird als I²R-Verlust bezeichnet. Moderne Stromversorgungen sind sehr effizient, aber ein gewisser Verlust ist unvermeidlich.

Thermische Effizienz

Dies ist die größte Quelle für Energieverluste. Das heiße Metall und der Tiegel strahlen ständig Wärme in die Umgebung ab. Faktoren wie die Qualität der Ofenisolierung, die Verwendung eines Deckels und die Gesamtzeit, die das Metall bei hoher Temperatur verbringt, beeinflussen direkt, wie viel Energie verschwendet wird.

Gesamtsystemeffizienz

Unter Berücksichtigung elektrischer und thermischer Verluste liegt die „Wall-to-Metal“-Effizienz eines Induktionsofens typischerweise zwischen 60 % und 75 %. Das bedeutet, dass von 100 kWh Strom, die Sie kaufen, nur 60-75 kWh tatsächlich zum Erhitzen und Schmelzen des Metalls verwendet werden.

Schätzung des Verbrauchs für Ihre Anwendung

Um von der Theorie zu einer praktischen Schätzung zu gelangen, müssen Sie Ihre spezifischen Betriebsziele berücksichtigen.

- Wenn Ihr Hauptaugenmerk auf der Kostenprognose liegt: Berechnen Sie die theoretisch benötigte Energie (Masse x spezifische Wärme x Temperaturänderung + latente Wärme) und teilen Sie diese dann durch die erwartete Systemeffizienz (z. B. 0,70), um den realistischen kWh-Verbrauch pro Charge zu ermitteln.

- Wenn Ihr Hauptaugenmerk auf der Auswahl neuer Geräte liegt: Passen Sie die Nennleistung (kW) und Frequenz des Ofens an Ihre erforderliche Produktionsrate und das spezifische Metall an, das Sie verarbeiten werden.

- Wenn Ihr Hauptaugenmerk auf der Optimierung eines bestehenden Ofens liegt: Konzentrieren Sie sich auf die Minimierung des Wärmeverlusts. Verwenden Sie gut isolierte Tiegel, stellen Sie sicher, dass während des Erhitzens immer Deckel angebracht sind, und optimieren Sie die Zykluszeiten, um die Zeit zu reduzieren, in der der Ofen Metall auf Temperatur hält.

Indem Sie von der einfachen Frage „wie viel“ zu einem tieferen Verständnis des „warum“ übergehen, können Sie die Kosten genau prognostizieren und Ihren gesamten Heizprozess optimieren.

Zusammenfassungstabelle:

| Faktor | Auswirkungen auf den Stromverbrauch | Schlüsselmetrik |

|---|---|---|

| Masse des Metalls | Direkt proportional | Mehr Masse = mehr Energie (kWh) |

| Metallart | Variiert je nach thermischen Eigenschaften | Höherer Schmelzpunkt = mehr Energie |

| Zieltemperatur | Entscheidend für die Energieberechnung | Beinhaltet latente Schmelzwärme für das Schmelzen |

| Systemeffizienz | Bestimmt den realen Verbrauch | Typischerweise 60-75 % (Wall-to-Metal) |

Prognostizieren Sie genau Ihre Energiekosten für Induktionsöfen und optimieren Sie die Effizienz Ihres Labors. KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bietet Expertenlösungen für die thermischen Verarbeitungsprozesse Ihres Labors. Unser Team kann Ihnen bei der Auswahl des richtigen Ofens und der Optimierung Ihres Prozesses helfen, um den Stromverbrauch zu minimieren. Kontaktieren Sie uns noch heute für eine persönliche Beratung!

Visuelle Anleitung

Ähnliche Produkte

- Labormaßstabs Induktionsschmelzofen mit Vakuum

- 1400℃ Labor-Quarzrohr-Ofen mit Aluminiumoxidrohr-Röhrenofen

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- 1800℃ Muffelofen für Labor

- 1700℃ Labor-Quarzrohr-Ofen mit Aluminiumoxidrohr-Röhrenofen

Andere fragen auch

- Was ist der Prozess des Vakuumschmelzens? Erreichen von ultrareinen Metallen für kritische Anwendungen

- Wofür wird das Vakuuminduktionsschmelzen verwendet? Herstellung ultrareiner Metalle für anspruchsvolle Industrien

- Was ist die Vakuumlichtbogen-Schmelztechnik? Entdecken Sie die Präzision des Vakuuminduktionsschmelzens

- Was sind die Vorteile des Vakuuminduktionsschmelzens? Erreichen Sie höchste Reinheit und Präzision für Hochleistungslegierungen

- Was ist VIM in der Metallurgie? Ein Leitfaden zum Vakuum-Induktionsschmelzen für Hochleistungslegierungen