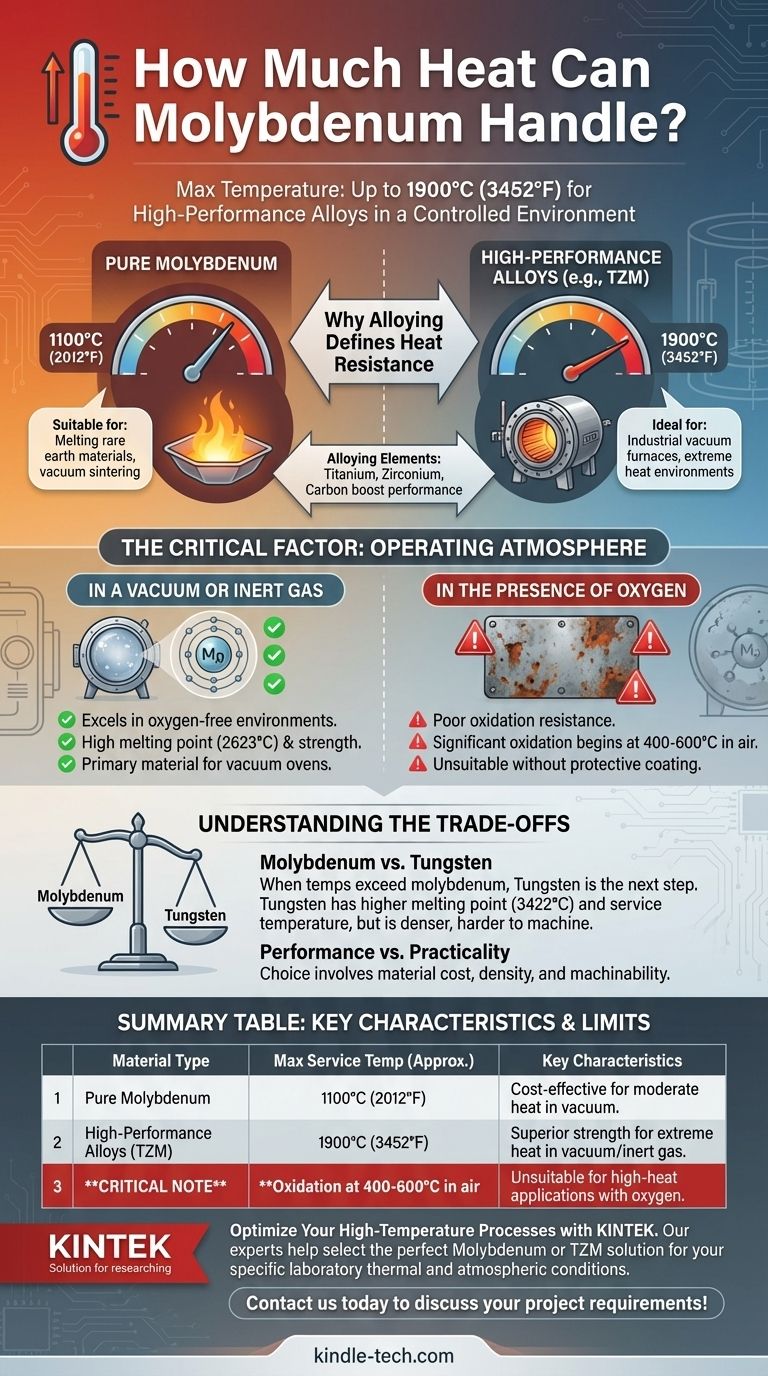

In einer kontrollierten, sauerstofffreien Umgebung können Hochleistungsmolybdänlegierungen Temperaturen von bis zu ca. 1900°C (3452°F) standhalten. Die Hitzebeständigkeit von reinem, unlegiertem Molybdän ist jedoch deutlich geringer, und seine Leistung in Gegenwart von Sauerstoff verschlechtert sich bei viel niedrigeren Temperaturen rapide.

Molybdän ist ein außergewöhnliches hochschmelzendes Metall für Hochtemperaturanwendungen, aber seine maximale Betriebstemperatur ist keine einzelne Zahl. Sie hängt entscheidend von zwei Faktoren ab: der verwendeten spezifischen Legierung und der umgebenden Atmosphäre.

Warum Legierungen die Hitzebeständigkeit definieren

Der Begriff „Molybdän“ bezieht sich oft auf eine Materialfamilie. Der Leistungsunterschied zwischen seiner reinen Form und seinen technischen Legierungen ist erheblich, insbesondere bei extremen Temperaturen.

Reines Molybdän

Reine Molybdänkomponenten, wie z.B. Verdampferschiffchen, sind typischerweise für Betriebstemperaturen von bis zu etwa 1100°C (2012°F) geeignet.

Dieses Leistungsniveau ist ausreichend für Anwendungen wie das Schmelzen bestimmter Seltenerdmaterialien oder für spezifische Sinterprozesse im Vakuum.

Hochleistungs-Molybdänlegierungen

Um die Temperaturgrenzen zu erweitern, wird Molybdän mit anderen Elementen legiert. Die gebräuchlichste ist TZM, eine Molybdänlegierung, die geringe Mengen an Titan, Zirkonium und Kohlenstoff enthält.

Legierungen wie TZM und Lanthan-Molybdän (Mo-La) können Temperaturen von bis zu ca. 1900°C (3452°F) standhalten. Dies macht sie ideal für anspruchsvolle Komponenten in industriellen Vakuumöfen und anderen Hochtemperaturumgebungen.

Der kritische Faktor: Betriebs-Atmosphäre

Die Angaben zur Temperaturtoleranz für Molybdän und seine Legierungen gehen fast immer davon aus, dass das Material in einem Vakuum oder einer Inertgasumgebung verwendet wird. Dies ist die wichtigste Überlegung für seine praktische Anwendung.

Im Vakuum oder Inertgas

Molybdän zeichnet sich in sauerstofffreien Umgebungen aus. Sein hoher Schmelzpunkt (2623°C) und seine Festigkeit bei erhöhten Temperaturen sind der Grund, warum es ein primäres Material für den Bau von industriellen Vakuumöfen und deren internen Komponenten ist.

In Gegenwart von Sauerstoff

Molybdän weist bei hohen Temperaturen eine geringe Oxidationsbeständigkeit auf. An der Luft kann eine signifikante Oxidation bereits bei Temperaturen von 400-600°C einsetzen. Dies macht es völlig ungeeignet für Hochtemperaturanwendungen, die der Atmosphäre ohne Schutzschicht ausgesetzt sind.

Die Kompromisse verstehen

Die Wahl eines hochschmelzenden Metalls beinhaltet das Abwägen der thermischen Leistung gegen andere Faktoren. Molybdän wird oft wegen einer spezifischen Kombination von Eigenschaften gewählt, ist aber nicht immer die überlegene Wahl.

Molybdän vs. Wolfram

Wenn die Temperaturen die Fähigkeiten von Molybdän übersteigen, ist Wolfram oft der nächste logische Schritt. Wie das Referenzmaterial feststellt, ist Wolfram eine bessere Option für noch extremere Hitzeanforderungen.

Wolfram hat einen deutlich höheren Schmelzpunkt (3422°C) und kann bei höheren Betriebstemperaturen als selbst die besten Molybdänlegierungen eingesetzt werden.

Leistung vs. Praktikabilität

Die Wahl zwischen Molybdän und Wolfram hängt oft von mehr als nur der Temperatur ab. Faktoren wie Materialkosten, Dichte und Bearbeitbarkeit spielen ebenfalls eine entscheidende Rolle bei der endgültigen technischen Entscheidung.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl des richtigen Materials erfordert ein klares Verständnis der Umgebungs- und Wärmeanforderungen Ihres Projekts.

- Wenn Ihr Hauptaugenmerk auf moderater Hitze (bis zu 1100°C) im Vakuum liegt: Reines Molybdän ist eine kostengünstige und zuverlässige Wahl.

- Wenn Ihr Hauptaugenmerk auf extremer Hitze (bis zu 1900°C) in einem Vakuum oder einer Inertatmosphäre liegt: TZM und andere Hochleistungs-Molybdänlegierungen sind der Industriestandard.

- Wenn Ihr Hauptaugenmerk auf dem Betrieb in einer sauerstoffreichen Umgebung oder bei Temperaturen über 1900°C liegt: Sie müssen alternative Materialien wie Wolfram oder spezielle Keramiken in Betracht ziehen.

Letztendlich ist die Abstimmung der spezifischen Molybdänlegierung auf Ihre genauen thermischen und atmosphärischen Bedingungen der Schlüssel zu einer erfolgreichen Anwendung.

Zusammenfassungstabelle:

| Materialtyp | Max. Betriebstemperatur (ca.) | Hauptmerkmale |

|---|---|---|

| Reines Molybdän | 1100°C (2012°F) | Kostengünstig für moderate Hitze in Vakuumumgebungen |

| Hochleistungslegierungen (z.B. TZM) | 1900°C (3452°F) | Überragende Festigkeit für extreme Hitze in Vakuum/Inertgas |

| Wichtiger Hinweis | Oxidation beginnt bei 400-600°C an der Luft | Ungeeignet für Hochtemperaturanwendungen mit Sauerstoffexposition |

Optimieren Sie Ihre Hochtemperaturprozesse mit den richtigen Materialien.

Bei KINTEK sind wir spezialisiert auf die Bereitstellung von Hochleistungs-Laborgeräten und Verbrauchsmaterialien, einschließlich Vakuumofenkomponenten aus fortschrittlichen Molybdänlegierungen wie TZM. Ob Ihre Anwendung moderate Hitzebeständigkeit oder extreme Temperaturbeständigkeit bis zu 1900°C erfordert, unsere Experten helfen Ihnen gerne bei der Auswahl der perfekten Lösung für die spezifischen thermischen und atmosphärischen Bedingungen Ihres Labors.

Kontaktieren Sie uns noch heute, um Ihre Projektanforderungen zu besprechen und herauszufinden, wie unsere Materialien Ihre Effizienz und Ergebnisse verbessern können.

Nehmen Sie jetzt Kontakt mit unseren Spezialisten auf!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Muffelofen für Labor

- 1400℃ Muffelofen für Labor

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1800℃ Muffelofen für Labor

Andere fragen auch

- Wie hoch ist die Temperatur für die Wärmebehandlung? Es hängt von Ihrem Metall und den gewünschten Eigenschaften ab

- Was ist der Unterschied zwischen einem Ofen und einem Backofen? Die einzigartigen Heizzwecke verstehen

- Was ist der Betriebsbereich eines Muffelofens? Entdecken Sie den Schlüssel für Ihre Hochtemperaturanwendungen

- Was sind die Abnahmekriterien für einen Muffelofen? Sicherheit, Leistung & Erfolg gewährleisten

- Was sind die Vor- und Nachteile eines Muffelofens? Erzielen Sie absolute Reinheit und Kontrolle in Ihrem Labor