Im Wesentlichen ist die Elektronenstrahl-Physikalische Gasphasenabscheidung (E-beam PVD) ein Hochvakuumverfahren, das einen fokussierten Strahl hochenergetischer Elektronen verwendet, um ein Ausgangsmaterial zu erhitzen und zu verdampfen. Dieser Dampf bewegt sich dann durch das Vakuum und kondensiert auf einem kühleren Substrat, wodurch eine dünne, präzise kontrollierte Schicht entsteht. Der gesamte Prozess wird computergesteuert, um Schichtdicke, Gleichmäßigkeit und Materialeigenschaften zu kontrollieren.

Das Kernprinzip der Elektronenstrahlabscheidung ist ihre Fähigkeit, immense Energie in einen sehr kleinen Bereich zu übertragen. Dies ermöglicht es, selbst Materialien mit extrem hohen Schmelzpunkten zu verdampfen, was eine Materialvielseitigkeit und Reinheit bietet, die mit anderen Methoden schwer zu erreichen ist.

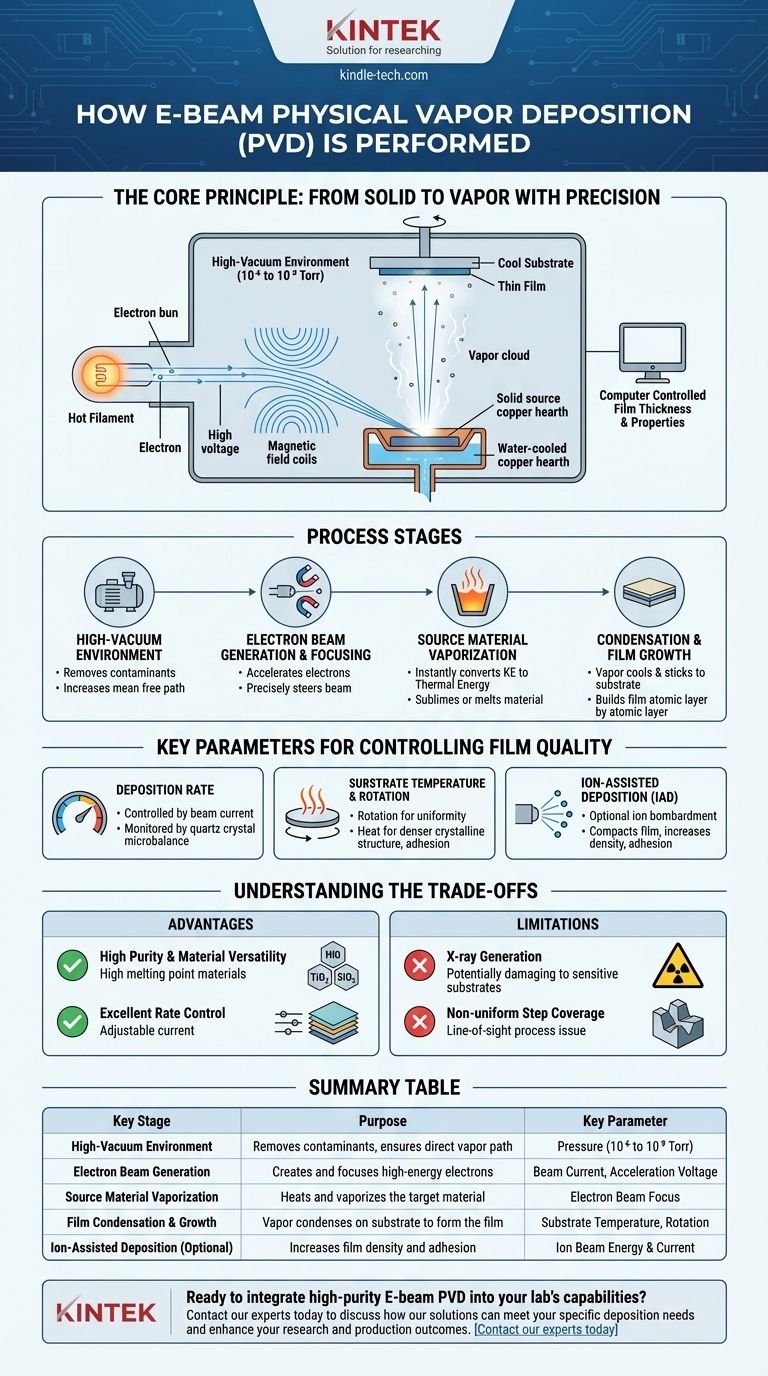

Das Kernprinzip: Vom Feststoff zum Dampf mit Präzision

Die E-beam PVD ist eine Sichtlinien-Abscheidungstechnik, die in einer Hochvakuumkammer durchgeführt wird. Jede Phase des Prozesses ist entscheidend für die Erzielung einer hochwertigen, gleichmäßigen Dünnschicht.

Die Hochvakuumumgebung

Zuerst wird die Abscheidungskammer auf ein Hochvakuum, typischerweise zwischen 10⁻⁶ und 10⁻⁹ Torr, abgepumpt. Dies ist aus zwei Gründen entscheidend: Es entfernt atmosphärische Gase, die die Schicht kontaminieren könnten, und es erhöht die mittlere freie Weglänge – den durchschnittlichen Abstand, den ein Atom zurücklegen kann, bevor es mit einem anderen Gasmolekül kollidiert. Eine lange mittlere freie Weglänge stellt sicher, dass das verdampfte Material direkt zum Substrat gelangt, ohne zu streuen.

Erzeugung und Fokussierung des Elektronenstrahls

Ein Elektronenstrahl wird von einem heißen Glühfaden, typischerweise aus Wolfram, erzeugt. Eine hohe Spannung (mehrere Kilovolt) beschleunigt diese Elektronen in Richtung des Ausgangsmaterials. Magnetfelder werden verwendet, um den Elektronenstrahl präzise zu biegen und zu fokussieren, um ihn auf eine bestimmte Stelle in einem wassergekühlten Kupfertiegel oder -schmelzgefäß zu lenken, das das Ausgangsmaterial enthält.

Verdampfung des Ausgangsmaterials

Beim Aufprall wird die kinetische Energie der Elektronen sofort in intensive thermische Energie umgewandelt. Diese lokalisierte Erhitzung ist so stark, dass sie das Ausgangsmaterial sublimieren (vom Feststoff zum Gas übergehen) oder schmelzen und dann verdampfen lassen kann. Da der Tiegel selbst wassergekühlt ist, wird nur das Zielmaterial heiß, was die Kontamination durch den Tiegel minimiert.

Kondensation und Schichtwachstum

Die resultierende Dampfwolke bewegt sich geradlinig von der Quelle zum Substrat, das darüber positioniert ist. Wenn die heißen Dampfatome oder -moleküle auf die relativ kühle Oberfläche des Substrats treffen, verlieren sie ihre Energie, kondensieren und haften an der Oberfläche. Dadurch wird die gewünschte Schicht, atomare Schicht für atomare Schicht, aufgebaut.

Schlüsselparameter zur Kontrolle der Schichtqualität

Die endgültigen Eigenschaften der Schicht sind nicht zufällig; sie werden durch sorgfältige Kontrolle mehrerer Schlüsselprozessparameter bestimmt.

Abscheiderate

Die Abscheiderate wird direkt durch den Strom des Elektronenstrahls gesteuert. Ein höherer Strom liefert mehr Energie, was die Verdampfungsrate und damit die Geschwindigkeit des Schichtwachstums erhöht. Diese Rate wird in Echtzeit überwacht, oft mit einer Quarzkristall-Mikrowaage, was eine präzise Kontrolle der endgültigen Schichtdicke ermöglicht.

Substrattemperatur und Rotation

Das Substrat wird oft gedreht, um sicherzustellen, dass der abscheidende Dampf es aus allen Winkeln gleichmäßig beschichtet. Die Temperatur des Substrats ist ebenfalls ein kritischer Parameter. Das Erhitzen des Substrats kann den Oberflächenatomen mehr Energie verleihen, um sich in einer dichteren, geordneteren Kristallstruktur anzuordnen und die Schichthaftung zu verbessern.

Ionenunterstützte Abscheidung (IAD)

Um außergewöhnlich dichte und langlebige Schichten zu erzeugen, kann der Prozess durch eine Ionenquelle verbessert werden. Diese Quelle bombardiert die wachsende Schicht mit einem Strahl niederenergetischer Ionen (wie Argon). Dieser Beschuss wirkt wie ein Hammer im atomaren Maßstab, verdichtet die Schicht, erhöht ihre Dichte, verbessert die Haftung und reduziert innere Spannungen.

Die Kompromisse verstehen

Wie jede Technologie hat die E-beam PVD deutliche Vorteile und Einschränkungen, die sie für bestimmte Anwendungen geeignet machen.

Vorteil: Hohe Reinheit und Materialvielfalt

Der Hauptvorteil des Elektronenstrahls ist seine Fähigkeit, Materialien mit sehr hohen Schmelzpunkten abzuscheiden, wie Titan, Wolfram und Keramikoxide wie TiO₂ oder SiO₂. Der wassergekühlte Tiegel verhindert Kontaminationen, die bei anderen thermischen Verdampfungsmethoden auftreten können.

Vorteil: Exzellente Ratenkontrolle

Der Elektronenstrahlstrom kann nahezu augenblicklich angepasst werden. Dies ermöglicht eine dynamische und präzise Kontrolle der Abscheiderate, was für die Herstellung komplexer Strukturen wie mehrschichtiger optischer Beschichtungen entscheidend ist.

Einschränkung: Röntgenstrahlenerzeugung

Der Aufprall hochenergetischer Elektronen auf das Ausgangsmaterial kann Röntgenstrahlen erzeugen. Obwohl die Kammer abgeschirmt ist, kann diese Strahlung empfindliche Substrate, wie bestimmte elektronische Komponenten oder Polymere, potenziell beschädigen.

Einschränkung: Ungleichmäßige Stufenbedeckung

Da die E-beam ein Sichtlinienverfahren ist, kann es schwierig sein, komplexe, dreidimensionale Oberflächen mit scharfen Kanten oder tiefen Gräben gleichmäßig zu beschichten. Die von diesen Merkmalen geworfenen "Schatten" führen in diesen Bereichen zu dünneren oder nicht vorhandenen Beschichtungen.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl der E-beam PVD hängt vollständig von Ihren Materialanforderungen und Anwendungsbedürfnissen ab.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung hochreiner optischer Schichten oder refraktärer Metalle liegt: E-beam ist aufgrund seiner hochenergetischen Quelle und sauberen Verdampfungsumgebung eine ideale Wahl.

- Wenn Ihr Hauptaugenmerk auf der Erstellung komplexer, mehrschichtiger Stapel mit präziser Dicke liegt: Die exzellente Ratenkontrolle der E-beam macht sie zu einer überlegenen Technologie für diesen Zweck.

- Wenn Ihr Hauptaugenmerk auf der Herstellung dichter, umweltbeständiger Beschichtungen liegt: Die Kombination von E-beam mit Ionenunterstützter Abscheidung (IAD) führt zu einer überlegenen Schichtqualität und Haltbarkeit.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung komplexer 3D-Teile mit hoher Gleichmäßigkeit liegt: Sie sollten alternative PVD-Methoden wie das Sputtern in Betracht ziehen, das weniger gerichtet ist und eine bessere Stufenbedeckung bietet.

Letztendlich ist die Elektronenstrahlabscheidung ein leistungsstarkes und vielseitiges Werkzeug zur Herstellung hochleistungsfähiger Dünnschichten, wenn Präzision, Reinheit und Materialflexibilität von größter Bedeutung sind.

Zusammenfassungstabelle:

| Schlüsselphase | Zweck | Schlüsselparameter |

|---|---|---|

| Hochvakuumumgebung | Entfernt Verunreinigungen, gewährleistet direkten Dampfweg | Druck (10⁻⁶ bis 10⁻⁹ Torr) |

| Elektronenstrahl-Erzeugung | Erzeugt und fokussiert hochenergetische Elektronen | Strahlstrom, Beschleunigungsspannung |

| Verdampfung des Ausgangsmaterials | Erhitzt und verdampft das Zielmaterial | Elektronenstrahlfokus |

| Schichtkondensation & -wachstum | Dampf kondensiert auf dem Substrat zur Filmbildung | Substrattemperatur, Rotation |

| Ionenunterstützte Abscheidung (Optional) | Erhöht Schichtdichte und Haftung | Ionenstrahlenergie & -strom |

Bereit, hochreine E-beam PVD in die Fähigkeiten Ihres Labors zu integrieren? KINTEK ist spezialisiert auf fortschrittliche Laborgeräte, einschließlich Elektronenstrahlverdampfungssysteme, um Ihnen zu helfen, präzise, hochleistungsfähige Dünnschichten für Optik, Elektronik und mehr zu erzielen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Lösungen Ihre spezifischen Abscheidungsanforderungen erfüllen und Ihre Forschungs- und Produktionsergebnisse verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Labor-Sterilisator Lab-Autoklav Puls-Vakuum-Hub-Sterilisator

Andere fragen auch

- Was sind die Anwendungen von PECVD? Essentiell für Halbleiter, MEMS und Solarzellen

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Was ist das Prinzip der Plasma-unterstützten chemischen Gasphasenabscheidung? Erreichen der Niedertemperatur-Dünnschichtabscheidung

- Wie erzeugt Hochfrequenzleistung (HF) Plasma? Erreichen Sie stabiles Plasma mit hoher Dichte für Ihre Anwendungen

- Was ist ein Beispiel für PECVD? RF-PECVD zur Abscheidung hochwertiger Dünnschichten