Die physikalische Gasphasenabscheidung (PVD) ist ein Prozess, bei dem ein fester Werkstoff in einen Dampf umgewandelt wird, der dann als dünner, hochleistungsfähiger Film auf einem Zielobjekt (dem Substrat) kondensiert wird. Dieser gesamte Prozess wird in einer Hochvakuumkammer durchgeführt und kann in drei wesentliche Phasen unterteilt werden: Verdampfung eines Quellmaterials, Transport des Dampfes und Abscheidung auf dem Substrat.

Die physikalische Gasphasenabscheidung ist keine einzelne Technik, sondern eine Familie von vakuumbasierten Prozessen. Das Kernprinzip ist immer dasselbe: Ein fester Werkstoff wird physikalisch – nicht chemisch – in einen Dampf umgewandelt, der als Hochleistungsbeschichtung auf einem Bauteil kondensiert.

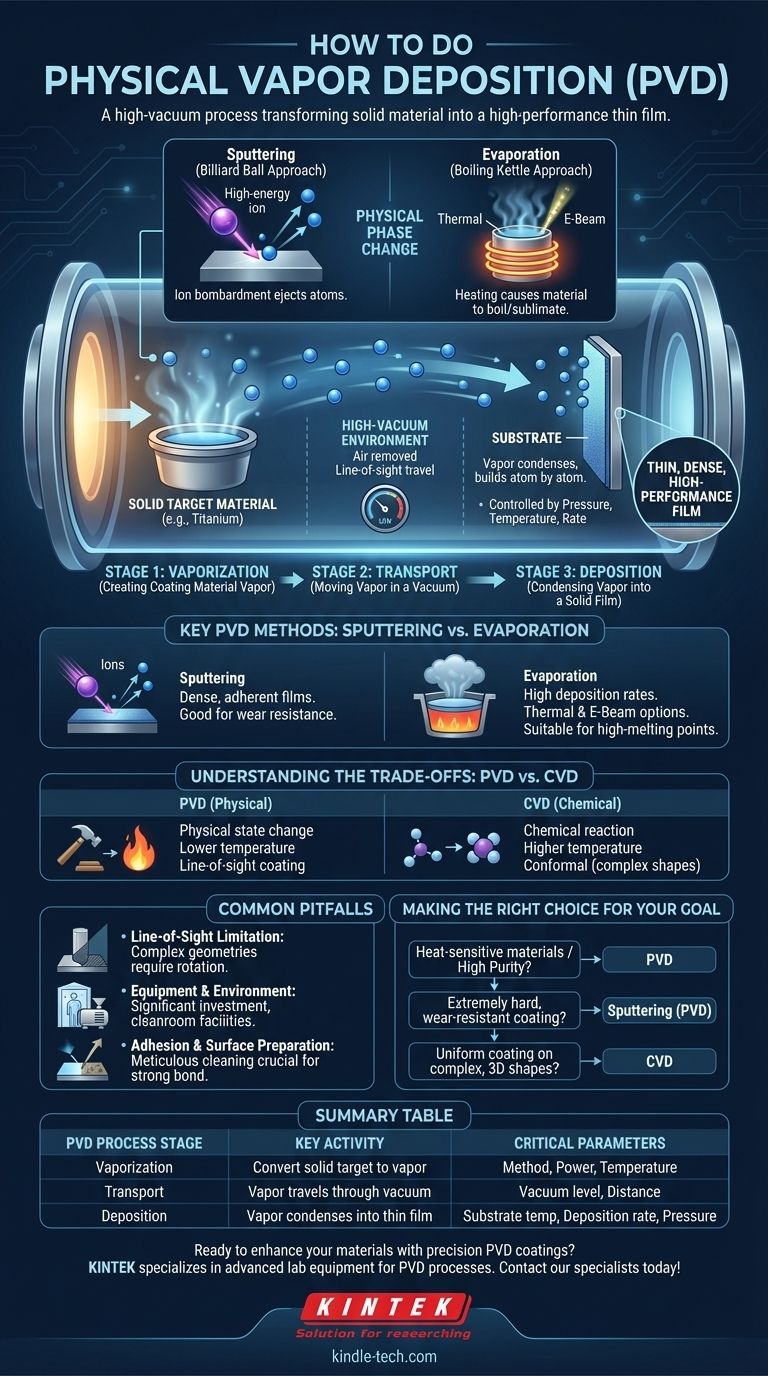

Der universelle PVD-Prozess: Ein Drei-Stufen-Rahmen

Obwohl die spezifischen Methoden variieren, folgt jeder PVD-Prozess der gleichen grundlegenden Abfolge in einer Vakuumkammer. Das Verständnis dieses Rahmens ist der Schlüssel zum Verständnis der Funktionsweise von PVD.

Schritt 1: Verdampfung – Erzeugung des Beschichtungsmaterialdampfes

Der erste Schritt besteht darin, einen Dampf aus einem festen Ausgangsmaterial, dem Target, zu erzeugen. Dieses Target enthält das Material, das die endgültige Beschichtung bilden wird, wie z. B. Titan, Chrom oder Aluminium.

Dies ist eine rein physikalische Phasenänderung, ähnlich dem Kochen von Wasser zu Dampf, aber angewendet auf Metalle und Keramiken. Die Methode zur Erzeugung dieses Dampfes ist die primäre Art und Weise, wie verschiedene PVD-Techniken kategorisiert werden.

Schritt 2: Transport – Bewegung des Dampfes im Vakuum

Nach der Erzeugung bewegen sich die verdampften Atome oder Moleküle vom Target zum Substrat. Dies geschieht in einer Hochvakuumumgebung.

Das Vakuum ist aus zwei Gründen entscheidend. Erstens entfernt es Luft und andere Partikel, die die Beschichtung verunreinigen könnten. Zweitens stellt es sicher, dass die verdampften Atome einen klaren, ungehinderten Weg zum Substrat haben, ein Prinzip, das als "Sichtlinien"-Weg bekannt ist.

Schritt 3: Abscheidung – Kondensation des Dampfes zu einem festen Film

Wenn die Dampfatome auf die kühlere Oberfläche des Substrats treffen, kondensieren sie wieder in einen festen Zustand. Sie bauen sich Atom für Atom auf, um einen dünnen, dichten und stark haftenden Film zu bilden.

Die Eigenschaften der endgültigen Beschichtung – wie Härte, Dichte und Oberfläche – werden durch die Steuerung von Prozessparametern wie Druck, Temperatur und Abscheidungsrate genau kontrolliert.

Wichtige PVD-Methoden: Sputtern vs. Verdampfung

Das "Wie" der PVD liegt wirklich in der Methode der Verdampfung. Die beiden häufigsten Familien von PVD-Prozessen sind Sputtern und Verdampfung.

Sputtern: Ein Billardkugel-Ansatz

Sputtern ist ein Prozess, bei dem Atome physikalisch aus dem Targetmaterial ausgestoßen werden. Stellen Sie sich ein hochenergetisches Teilchen vor, typischerweise ein Ion eines Edelgases wie Argon, das wie eine Spielkugel wirkt.

Dieses Ion wird beschleunigt und auf die Targetoberfläche geschossen. Der Aufprall löst Atome aus dem Target, die dann zum Substrat geschleudert werden, wo sie eine Beschichtung bilden. Diese Methode erzeugt außergewöhnlich dichte und haftende Filme.

Verdampfung: Ein kochender Kessel-Ansatz

Bei der Verdampfung wird das Ausgangsmaterial erhitzt, bis es kocht oder direkt zu einem Gas sublimiert. Dies geschieht meist auf zwei Arten:

- Thermische Verdampfung: Das Material wird in einem Tiegel platziert und durch elektrischen Widerstand erhitzt, bis es verdampft.

- Elektronenstrahlverdampfung (E-Beam): Ein hochenergetischer Elektronenstrahl wird auf das Ausgangsmaterial gerichtet, wodurch ein lokalisierter Punkt intensiv erhitzt und verdampft wird. Dies ermöglicht die Abscheidung von Materialien mit sehr hohen Schmelzpunkten, wie z. B. temperaturbeständigen Keramiken, die in der Luft- und Raumfahrt verwendet werden.

Die Kompromisse verstehen: PVD vs. CVD

Es ist entscheidend, PVD von seinem Gegenstück, der chemischen Gasphasenabscheidung (CVD), zu unterscheiden, da sie unterschiedliche Probleme lösen.

Der Kernunterschied: Physikalisch vs. Chemisch

Der grundlegende Unterschied liegt in der Art und Weise, wie der Dampf erzeugt wird. PVD verwendet physikalische Mittel (Beschuss oder Erhitzung), um den Zustand des Materials zu ändern.

Die chemische Gasphasenabscheidung (CVD) hingegen führt Prekursor-Gase in die Kammer ein. Diese Gase unterliegen einer chemischen Reaktion auf der Substratoberfläche, und ein festes Produkt dieser Reaktion wird zur Beschichtung.

Temperatur und Substratkompatibilität

PVD ist im Allgemeinen ein Niedertemperaturverfahren im Vergleich zur traditionellen CVD. Dies macht PVD geeignet für die Beschichtung von Materialien, die hohen Temperaturen nicht standhalten, wie z. B. bestimmte Kunststoffe oder vorgehärtete Stähle.

Beschichtungseigenschaften

Da PVD-Dampf sich geradlinig bewegt, eignet es sich hervorragend zum Beschichten von ebenen Flächen oder Objekten, die leicht gedreht werden können. CVD hingegen zeichnet sich durch die Erzeugung hoch konformer Beschichtungen aus, die komplexe, komplizierte 3D-Formen gleichmäßig bedecken.

Häufige Fallstricke und Überlegungen

Die erfolgreiche Implementierung von PVD erfordert eine ausgeklügelte Steuerung und das Bewusstsein für ihre inhärenten Einschränkungen.

Die Sichtlinienbeschränkung

Bei PVD wird eine Oberfläche auf dem Substrat nicht beschichtet, wenn sie von der Dampfquelle nicht "gesehen" werden kann. Dies macht eine gleichmäßige Beschichtung komplexer Geometrien ohne komplexe Vorrichtungen zum Drehen von Teilen während des Prozesses schwierig.

Ausrüstung und Umgebung

PVD erfordert eine erhebliche Investition in spezialisierte Ausrüstung, einschließlich Vakuumkammern, Stromversorgungen und Kühlsystemen. Wie die Referenzen zeigen, erfordern diese Prozesse anspruchsvolle Ausrüstung und Reinraumeinrichtungen, um Kontaminationen zu verhindern und die Beschichtungsqualität sicherzustellen.

Haftung und Oberflächenvorbereitung

Die endgültige Beschichtung ist nur so gut wie ihre Haftung am Substrat. Eine erfolgreiche Abscheidung ist ohne eine sorgfältige Reinigung und Vorbereitung der Substratoberfläche zur Entfernung von Ölen, Oxiden oder Verunreinigungen unmöglich.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl der richtigen Abscheidungstechnologie hängt vollständig vom zu beschichtenden Material und der erforderlichen Leistung ab.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung wärmeempfindlicher Materialien oder der Erzielung höchster Reinheit liegt: PVD ist aufgrund seiner niedrigeren Prozesstemperaturen und seiner physikalischen Natur oft die überlegene Wahl.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung einer extrem harten, verschleißfesten Beschichtung auf einem Werkzeug oder einer einfachen Komponente liegt: Sputtern (eine PVD-Methode) liefert einen dichten, dauerhaften Film mit ausgezeichneter Haftung.

- Wenn Ihr Hauptaugenmerk auf der gleichmäßigen Beschichtung eines komplexen 3D-Objekts wie eines internen Kanals liegt: Die chemische Gasphasenabscheidung (CVD) ist im Allgemeinen besser geeignet für die Erzeugung konformer Beschichtungen.

Das Verständnis dieser Kernprinzipien ist der erste Schritt, um die Gasphasenabscheidung zur Herstellung von Hochleistungsmaterialien zu nutzen.

Zusammenfassungstabelle:

| PVD-Prozessphase | Schlüsselaktivität | Kritische Parameter |

|---|---|---|

| Verdampfung | Umwandlung von festem Targetmaterial in Dampf | Methode (Sputtern/Verdampfung), Leistung, Temperatur |

| Transport | Dampf bewegt sich durch die Vakuumkammer | Vakuumgrad, Abstand zum Substrat |

| Abscheidung | Dampf kondensiert zu Dünnschicht auf dem Substrat | Substrattemperatur, Abscheidungsrate, Druck |

Bereit, Ihre Materialien mit präzisen PVD-Beschichtungen zu verbessern? KINTEK ist spezialisiert auf fortschrittliche Laborausrüstung und Verbrauchsmaterialien für physikalische Gasphasenabscheidungsprozesse. Unsere Expertise hilft Laboren, überlegene Dünnschicht-Ergebnisse mit ausgezeichneter Haftung und Reinheit zu erzielen. Kontaktieren Sie noch heute unsere PVD-Spezialisten, um zu besprechen, wie unsere Lösungen Ihre Beschichtungsanwendungen optimieren können!

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Molybdän-Wolfram-Tantal-Verdampfungsschiffchen für Hochtemperaturanwendungen

- Halbkugelförmiges Bodentiegel aus Wolfram für Verdampfung

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Aluminisierte Keramik-Verdampferschale für die Dünnschichtabscheidung

Andere fragen auch

- Welche Methoden werden zur Aktivierung von Reaktanten in einem CVD-Prozess eingesetzt? Optimieren Sie die Effizienz Ihrer Filmdeposition

- Wie dick ist eine Metallschicht? Es hängt von Ihrer Anwendung ab, von Nanometern bis zu Metern

- Was ist der Zweck von N2- und O2-Durchflussmessern bei der Abscheidung? Beherrschen Sie die Filmstöchiometrie und die Materialleistung

- Was sind die Anwendungen der Dünnschichtabscheidung? Von Elektronik bis zu medizinischen Geräten

- Was ist der Sputterprozess der Oberflächenbehandlung? Erreichen Sie eine Beschichtungspräzision auf atomarer Ebene

- Was sind die verschiedenen Werkzeugbeschichtungsmethoden? PVD vs. CVD erklärt für optimale Leistung

- Wie stellt der Atomic Layer Deposition (ALD)-Prozess die Beschichtungskontinuität und Konformität für dendritische Kupferpulver mit komplexen Morphologien sicher?

- Was ist Dünnschichtabscheidung in der Nanotechnologie? Präzisionstechnik auf atomarer Ebene