Die gebräuchlichste Methode zur Regeneration von Aktivkohle ist ein Hochtemperatur-Thermoprozess, der darauf ausgelegt ist, die auf ihrer Oberfläche adsorbierten Komponenten abzubrennen und zu zerstören. Dieser Prozess wird typischerweise in drei verschiedenen Stufen durchgeführt, die jeweils schrittweise höhere Temperaturen beinhalten, um die poröse Struktur und die Adsorptionskapazität der Kohle vollständig wiederherzustellen.

Die Aktivkohle-Regeneration ist ein Prozess der Umkehrung der Adsorption, um die Wirksamkeit des Materials wiederherzustellen. Während die thermische Regeneration der Industriestandard ist, beinhaltet sie einen Kompromiss zwischen den Kosten des Prozesses und dem unvermeidlichen Material- und Leistungsverlust mit jedem Zyklus.

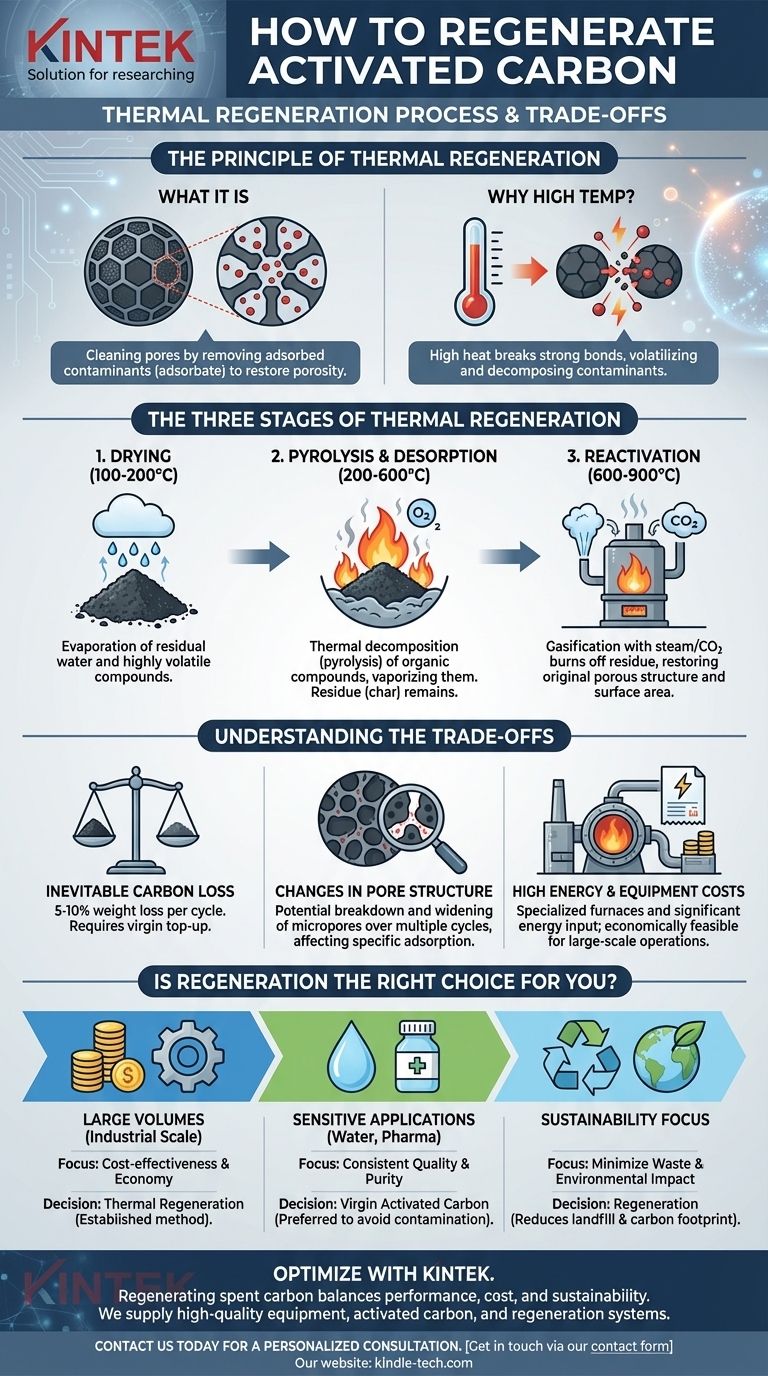

Das Prinzip der thermischen Regeneration

Was ist Aktivkohle-Regeneration?

Aktivkohle wirkt, indem sie eine riesige innere Oberfläche bietet, die aus Millionen mikroskopisch kleiner Poren besteht, in denen Verunreinigungen eingeschlossen werden. Mit der Zeit werden diese Poren gesättigt, wodurch die Kohle unwirksam wird.

Regeneration ist der Prozess des Reinigens dieser Poren durch Entfernen der adsorbierten Verunreinigungen, bekannt als das Adsorbat. Ziel ist es, die Porosität der Kohle wiederherzustellen, damit sie wiederverwendet werden kann.

Warum hohe Temperatur unerlässlich ist

Die Bindungen, die Verunreinigungen an die Kohleoberfläche halten, können stark sein. Die thermische Regeneration nutzt hohe Wärme als primären Mechanismus, um die Energie bereitzustellen, die zum Aufbrechen dieser Bindungen erforderlich ist.

Dieser Prozess verflüchtigt und zersetzt die adsorbierten Verunreinigungen in einer kontrollierten Umgebung thermisch, wodurch die Wege zum internen Porennetzwerk freigelegt werden.

Die drei Stufen der thermischen Regeneration

Obwohl die Besonderheiten je nach ursprünglichem Kohlematerial und Art der Verunreinigungen variieren können, folgt der thermische Prozess im Allgemeinen drei Schlüsselphasen.

Stufe 1: Trocknung

Der erste Schritt beinhaltet das Erhitzen der verbrauchten Kohle auf etwa 100-200°C. Der Hauptzweck dieser Stufe ist die Verdampfung von Restwasser, das in der Porenstruktur der Kohle enthalten ist.

Einige der hochflüchtigen organischen Verbindungen können auch während dieser anfänglichen Trocknungsphase desorbiert und verdampft werden.

Stufe 2: Pyrolyse und Desorption

Als Nächstes wird die Temperatur in einer sauerstoffarmen Umgebung deutlich erhöht, typischerweise im Bereich von 200-600°C. Dies ist die Hauptdesorptionsstufe.

Die Wärme bewirkt, dass die adsorbierten organischen Verbindungen zerfallen (Pyrolyse) und verdampfen, wodurch sie von der Kohleoberfläche freigesetzt werden. Die entstehenden Gase werden entfernt, wobei eine Schicht aus verkohltem Rückstand oder "Koks" in den Poren zurückbleibt.

Stufe 3: Reaktivierung und Vergasung

In der letzten und heißesten Stufe wird die Temperatur über 600°C (oft auf 800-900°C) erhöht. Ein Oxidationsmittel, typischerweise Dampf oder Kohlendioxid, wird in den Ofen eingeführt.

Dieses Mittel reagiert selektiv mit dem in der vorherigen Stufe zurückgebliebenen verkohlten Rückstand (Vergasung), reinigt die Poren und stellt die ursprüngliche poröse Struktur wieder her. Dieser Schritt ist entscheidend für die Wiederherstellung der großen Oberfläche, die Aktivkohle ihre Adsorptionskraft verleiht.

Die Kompromisse verstehen

Regeneration ist kein perfekter Prozess. Es ist wichtig, die inhärenten Einschränkungen und Kosten zu verstehen, bevor man sich dafür entscheidet.

Unvermeidlicher Kohleverlust

Jeder thermische Regenerationszyklus ist ein aggressiver Prozess, der nicht nur den Verunreinigungs-Koks, sondern auch eine kleine Menge der Aktivkohle selbst verbrennt.

Dies führt zu einem Materialverlust von 5-10% des Gewichts bei jedem Zyklus. Die regenerierte Kohle muss mit neuem Material aufgefüllt werden, um das erforderliche Volumen aufrechtzuerhalten.

Veränderungen in der Porenstruktur

Die hohen Temperaturen können auch die physikalische Struktur der Kohle subtil verändern. Über mehrere Zyklen hinweg kann dies zu einem Zerfall des Materials führen, wodurch mehr Feinstpartikel entstehen und sich die Mikroporen möglicherweise erweitern.

Diese strukturelle Veränderung kann die Wirksamkeit der Kohle bei der Adsorption spezifischer Zielmoleküle, die auf eine bestimmte Porengröße angewiesen sind, verringern.

Hohe Energie- und Ausrüstungskosten

Die thermische Regeneration erfordert spezielle Hochtemperaturöfen (wie Drehrohröfen oder Etagenöfen) und einen erheblichen Energieaufwand für den Betrieb.

Diese Kapital- und Betriebskosten bedeuten, dass die Regeneration typischerweise nur für große industrielle Betriebe wirtschaftlich ist. Für kleinere Anwendungen ist der Ersatz der verbrauchten Kohle oft kostengünstiger.

Ist Regeneration die richtige Wahl für Sie?

Die Entscheidung, ob regeneriert oder ersetzt werden soll, hängt vollständig von Ihrem Betriebsgröße, Budget und Leistungsanforderungen ab.

- Wenn Ihr Hauptaugenmerk auf der wirtschaftlichen Bewältigung großer Mengen verbrauchter Kohle liegt: Die thermische Regeneration ist die etablierteste und kostengünstigste Methode für industrielle Anwendungen.

- Wenn Ihr Hauptaugenmerk auf sensiblen Anwendungen wie Trinkwasser oder Pharmazeutika liegt: Die Verwendung von neuer Aktivkohle wird oft bevorzugt, um eine gleichbleibende Qualität zu gewährleisten und jegliches Kontaminationsrisiko aus früheren Zyklen zu vermeiden.

- Wenn Ihr Hauptaugenmerk auf Nachhaltigkeit und Abfallminimierung liegt: Die Regeneration bietet einen erheblichen Umweltvorteil, indem sie die Deponierung reduziert und den CO2-Fußabdruck, der mit der Herstellung neuen Materials verbunden ist, verringert.

Letztendlich ist die Entscheidung zur Regeneration von Aktivkohle eine strategische Entscheidung, die Betriebskosten, Umweltverantwortung und die Leistungsanforderungen Ihres spezifischen Prozesses in Einklang bringt.

Zusammenfassungstabelle:

| Stufe | Temperaturbereich | Schlüsselprozess | Zweck |

|---|---|---|---|

| 1. Trocknung | 100-200°C | Verdampfung | Entfernung von Wasser und flüchtigen Verbindungen |

| 2. Pyrolyse & Desorption | 200-600°C | Thermische Zersetzung (wenig Sauerstoff) | Verdampfen und Zersetzen adsorbierter organischer Stoffe |

| 3. Reaktivierung | 600-900°C | Vergasung (mit Dampf/CO₂) | Abbrennen von Rückständen zur Wiederherstellung der Porosität |

Optimieren Sie Ihr Aktivkohlemanagement mit KINTEK.

Die Regeneration verbrauchter Kohle ist eine strategische Entscheidung, die Leistung, Kosten und Nachhaltigkeit in Einklang bringt. Ob Sie im industriellen Maßstab arbeiten und Entsorgungskosten senken müssen oder neue Kohle für sensible Anwendungen wie Pharmazeutika benötigen, KINTEK hat die Lösung.

Wir sind spezialisiert auf die Lieferung hochwertiger Laborgeräte und Verbrauchsmaterialien, einschließlich Aktivkohle und der Systeme, die für deren effektiven Einsatz und Regeneration erforderlich sind. Unsere Expertise hilft Ihnen, die Effizienz zu maximieren und Abfall zu minimieren.

Kontaktieren Sie uns noch heute, um Ihre spezifischen Bedürfnisse zu besprechen und lassen Sie sich von unseren Experten zur kostengünstigsten und zuverlässigsten Lösung für Ihren Prozess beraten. Nehmen Sie über unser Kontaktformular Kontakt auf für eine persönliche Beratung.

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kleiner Drehofen zur Regenerierung von Aktivkohle

- Rotationsrohrofen mit geteilter Mehrfachheizzone

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- Elektrischer Drehrohrofen Kontinuierlicher Betrieb Kleine Drehrohrofen Heizpyrolyseanlage

- Labor-Vakuum-Kipp-Drehrohröfen Drehrohröfen

Andere fragen auch

- Wie hoch ist die Temperatur eines Drehherdofens? Finden Sie die richtige Wärme für Ihren Prozess

- Welche Temperatur wird für Porzellan benötigt? Ein Leitfaden zu Kegel 6 und Kegel 10 Brennen

- Wie hoch ist die Temperatur für die Regeneration von Aktivkohle? Schlüsselbereiche von 220°C bis 900°C

- Welche Temperatur hat ein Kohlenstoff-Regenerierungsofen? Beherrschen Sie den Bereich von 650°C-800°C für optimale Ergebnisse

- Wie hoch ist die Temperatur eines Kohle-Regenerierungsofens? Beherrschen Sie den 750-800°C-Reaktivierungsprozess