Ja, ein Hauptvorteil der Vakuum-Wärmebehandlung ist die signifikante Reduzierung – und oft vollständige Eliminierung – von Zunderbildung und Entkohlung. Durch die Durchführung des Erwärmungsprozesses in einem nahezu luftleeren Raum werden atmosphärische Gase wie Sauerstoff und Kohlendioxid, die diese unerwünschten Oberflächenreaktionen verursachen, entfernt. Dies gewährleistet, dass die Oberflächenintegrität des Materials während des gesamten thermischen Zyklus erhalten bleibt.

Der Kernwert der Vakuum-Wärmebehandlung liegt in ihrer Fähigkeit, eine chemisch inerte Umgebung zu schaffen. Durch das Entfernen der Atmosphäre verhindern Sie, dass die unerwünschten chemischen Reaktionen der Zunderbildung und Entkohlung überhaupt auftreten, was zu saubereren, qualitativ hochwertigeren Teilen führt, die weniger Nachbearbeitung erfordern.

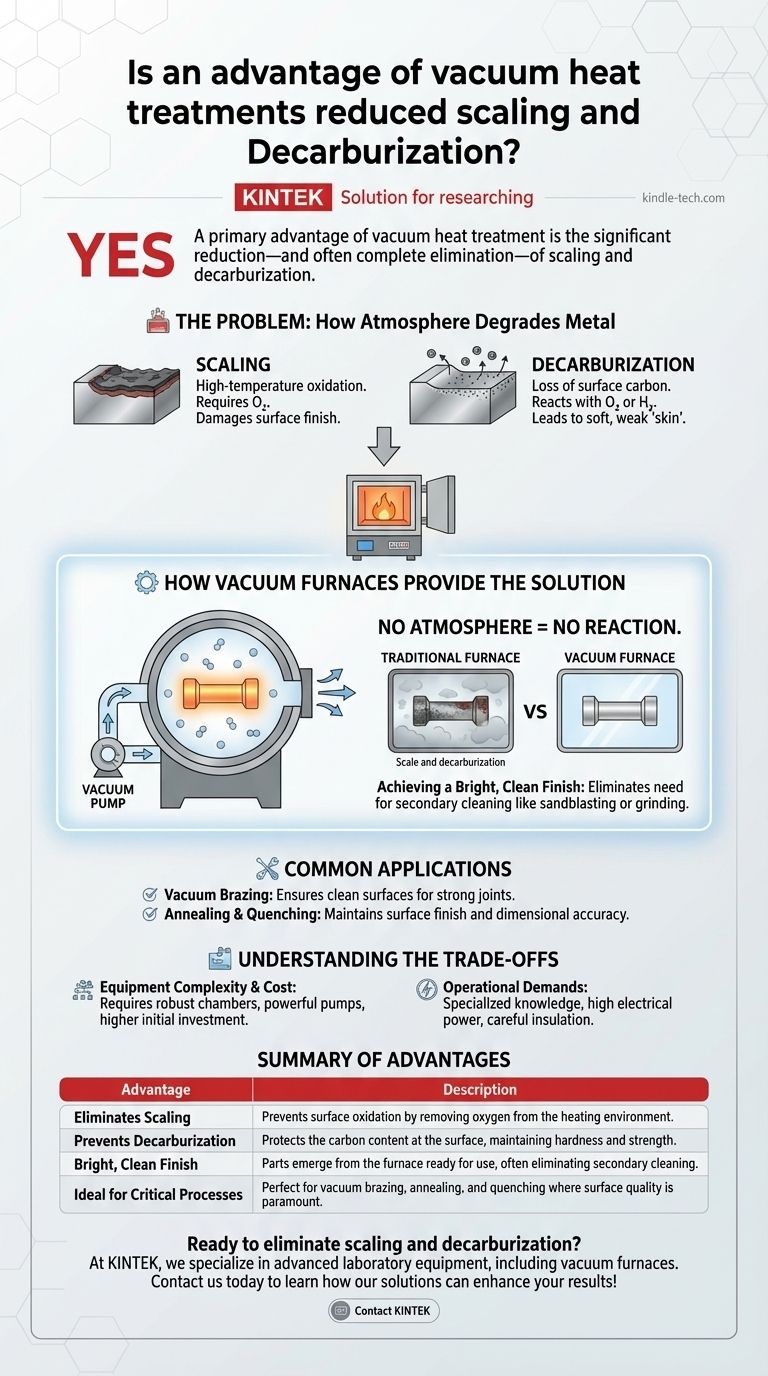

Das Problem: Wie die Atmosphäre Metall bei hohen Temperaturen schädigt

Um den Vorteil eines Vakuums zu verstehen, müssen wir zuerst das Problem verstehen, das es löst. Wenn Stahl und andere Legierungen erhitzt werden, reagieren sie stark mit den Gasen in der umgebenden Luft.

Was ist Zunderbildung?

Zunderbildung ist einfach Hochtemperatur-Oxidation. Es ist die Bildung einer dunklen, schuppigen Schicht aus Metalloxiden auf der Oberfläche eines Teils.

Diese Reaktion erfordert Sauerstoff. Je höher die Temperatur und je länger die Einwirkzeit, desto dicker wird der Zunder, was die Oberflächengüte beeinträchtigt und die Abmessungen des Teils verändert.

Was ist Entkohlung?

Entkohlung ist der Verlust des Kohlenstoffgehalts aus der Oberflächenschicht von Stahl. Dies ist ein kritisches Problem, da Kohlenstoff das Hauptelement ist, das Stahl seine Härte und Festigkeit verleiht.

Dieser Prozess tritt auf, wenn Kohlenstoffatome nahe der Oberfläche mit Gasen wie Sauerstoff oder Wasserstoff in der Ofenatmosphäre reagieren. Das Ergebnis ist eine weiche, schwache äußere „Haut“ an einem Bauteil, das hart sein sollte, was zu vorzeitigem Verschleiß oder Versagen führt.

Wie Vakuumöfen die Lösung bieten

Ein Vakuumofen begegnet diesen Problemen direkt, indem er die Grundursache beseitigt: die reaktive Atmosphäre. Dieser Ansatz bietet deutliche Vorteile gegenüber traditionellen Methoden, die ein Gasgemisch sorgfältig kontrollieren müssen.

Entfernung der Reaktionspartner

Das Grundprinzip ist einfach: keine Atmosphäre, keine Reaktion. Durch das Abpumpen der Luft aus der Heizkammer wird die Konzentration von Sauerstoff und anderen reaktiven Gasen zu gering, um signifikante Zunderbildung oder Entkohlung zu verursachen.

Das Werkstück wird in einer kontrollierten, inerten Umgebung erhitzt, wodurch sichergestellt wird, dass die einzigen stattfindenden Veränderungen die beabsichtigten metallurgischen Umwandlungen innerhalb des Materials selbst sind.

Erzielen einer hellen, sauberen Oberfläche

Das direkte Ergebnis der Verhinderung dieser Oberflächenreaktionen ist ein helles, sauberes Teil direkt aus dem Ofen.

Dies ist ein großer Vorteil, da es oft die Notwendigkeit sekundärer Reinigungsoperationen wie Sandstrahlen, chemisches Beizen oder Schleifen eliminiert, die erforderlich sind, um Zunder von Teilen zu entfernen, die in Atmosphärenöfen behandelt wurden.

Häufige Anwendungen

Diese makellose Oberflächengüte macht die Vakuumbehandlung ideal für eine Reihe von Prozessen. Sie ist besonders wertvoll für das Vakuumlöten, wo perfekt saubere Oberflächen für das Fließen des Lötmetalls und die Bildung einer starken Verbindung unerlässlich sind.

Es ist auch die bevorzugte Methode für Prozesse wie Glühen und Abschrecken, wenn die Erhaltung der endgültigen Oberflächengüte und Maßgenauigkeit entscheidend ist.

Die Kompromisse verstehen

Obwohl Vakuumöfen überlegene Ergebnisse in Bezug auf die Oberflächenqualität liefern, sind sie nicht die Standardlösung für jede Anwendung. Es ist wichtig, die damit verbundenen Komplexitäten zu erkennen.

Gerätekomplexität und Kosten

Vakuumöfen sind mechanisch komplexe Systeme. Sie erfordern robuste Kammern, um dem atmosphärischen Druck standzuhalten, sowie leistungsstarke Pumpsysteme, um das Vakuum zu erzeugen und aufrechtzuerhalten.

Diese Komplexität führt zu höheren Anfangsinvestitionskosten im Vergleich zu vielen traditionellen Atmosphärenöfen.

Betriebliche Anforderungen

Der Betrieb eines Vakuumofens erfordert spezielles Wissen. Die Ausrüstung benötigt erhebliche elektrische Leistung, nicht nur zum Heizen, sondern auch für die Vakuumpumpen.

Wie im Ofendesign erwähnt, erfordern diese Systeme oft Niederspannungs-, Hochstromversorgungen und sorgfältige Aufmerksamkeit auf die elektrische Isolierung, um unter Vakuumbedingungen sicher und effektiv zu funktionieren.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl der richtigen Wärmebehandlungsmethode hängt vollständig von den spezifischen Anforderungen Ihres Projekts an Qualität, Kosten und Volumen ab.

- Wenn Ihr Hauptaugenmerk auf der höchstmöglichen Oberflächenqualität liegt: Die Vakuum-Wärmebehandlung ist die definitive Wahl, da sie das Risiko von Zunderbildung und Entkohlung eliminiert.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung großer Mengen weniger kritischer Komponenten liegt: Ein traditioneller Durchlaufofen mit Bandatmosphäre kann kostengünstiger sein.

- Wenn Ihr Hauptaugenmerk auf der Minimierung des Nachbearbeitungsaufwands liegt: Die saubere Oberfläche durch Vakuumbehandlung kann kostspielige sekundäre Reinigungsschritte erheblich reduzieren oder eliminieren.

Letztendlich ist die Wahl der Vakuum-Wärmebehandlung eine Entscheidung, die Prozessumgebung vollständig zu kontrollieren und sicherzustellen, dass das Endteil seine Designabsicht ohne Kompromisse erfüllt.

Zusammenfassungstabelle:

| Vorteil | Beschreibung |

|---|---|

| Eliminiert Zunderbildung | Verhindert Oberflächenoxidation durch Entfernen von Sauerstoff aus der Heizumgebung. |

| Verhindert Entkohlung | Schützt den Kohlenstoffgehalt an der Oberfläche und erhält Härte und Festigkeit. |

| Helle, saubere Oberfläche | Teile kommen gebrauchsfertig aus dem Ofen, wodurch oft eine sekundäre Reinigung entfällt. |

| Ideal für kritische Prozesse | Perfekt für Vakuumlöten, Glühen und Abschrecken, wo die Oberflächenqualität von größter Bedeutung ist. |

Bereit, Zunderbildung und Entkohlung aus Ihrem Wärmebehandlungsprozess zu eliminieren?

Bei KINTEK sind wir spezialisiert auf die Bereitstellung fortschrittlicher Laborausrüstung, einschließlich Vakuumöfen, die den strengen Anforderungen moderner Labore gerecht werden. Unsere Lösungen stellen sicher, dass Ihre Metallteile ein makelloses, hochwertiges Finish ohne kostspielige Nachbearbeitung erhalten.

Kontaktieren Sie uns noch heute, um zu erfahren, wie unsere Vakuum-Wärmebehandlungsanlagen Ihre Ergebnisse und Effizienz verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Molybdän-Vakuumwärmebehandlungsöfen

- Graphit-Vakuumwärmebehandlungsanlage mit 2200 °C

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

Andere fragen auch

- Welche technischen Vorteile bietet eine Vakuum-Diffusionsglühanlage mit Penetration? Schnelle Röhrendiffusionsverarbeitung in 3-5 Minuten

- Was ist die Kalibrierung eines Vakuums? Sicherstellung genauer Druckmessung für Ihren Prozess

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungsofen bei titanbeschichteten Diamantoberflächen? Erzielen Sie überlegene Bindung

- Wie lange dauert das Plasmanitrieren? Optimieren Sie Ihren Zyklus für Geschwindigkeit und Präzision

- Was ist Hochtemperatur im Vakuumofen? Entdecken Sie den Bereich für Ihre Materialbearbeitung

- Was ist die Anwendung eines Vakuumtrockenschranks bei der Herstellung von Li3InCl6-Elektroden? Erzielen Sie überlegene Ionenleitfähigkeit

- Wie beeinflusst Sintern die Korngrösse? Mikrostruktur für stärkere Materialien kontrollieren

- Was leistet eine Vakuumkammerofen? Hochreine Wärmebehandlung für überlegene Komponenten