Im direkten Vergleich der Verbindungsmaterialien ist eine ordnungsgemäß ausgeführte Schweißnaht stärker als eine gelötete Verbindung. Dies liegt daran, dass beim Schweißen die Grundmetalle geschmolzen und miteinander verschmolzen werden, wodurch ein einziges, durchgehendes Materialstück entsteht. Diese einfache Antwort ist jedoch irreführend. Die „stärkere“ Methode hängt vollständig von der Anwendung, den zu verbindenden Materialien und dem Design der Verbindung selbst ab, wobei das Löten oft eine insgesamt stärkere Baugruppe erzeugt.

Die entscheidende Unterscheidung ist nicht, welcher Prozess pauschal „stärker“ ist, sondern wie jede Methode ihre Festigkeit erreicht. Schweißen erzeugt Festigkeit durch Fusion, während Löten Festigkeit durch Fugendesign und Adhäsion erzeugt. Das Verständnis dieses Unterschieds ist der Schlüssel zur Auswahl des richtigen Prozesses für Ihr Ziel.

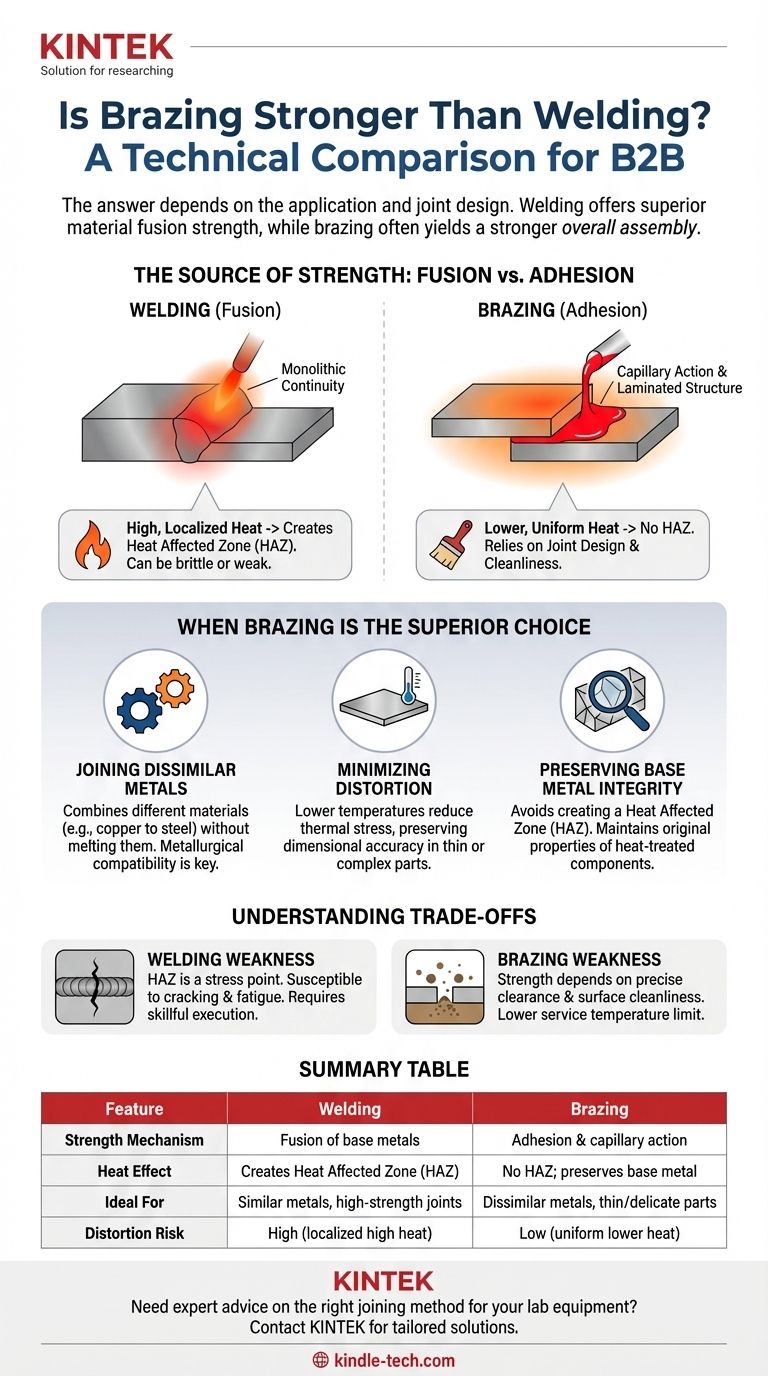

Die Quelle der Festigkeit: Fusion vs. Adhäsion

Der grundlegende Unterschied zwischen diesen beiden Prozessen bestimmt, wo ihre Stärken und Schwächen liegen. Sie sind nicht austauschbar; sie sind unterschiedliche Werkzeuge für unterschiedliche technische Probleme.

Wie Schweißen Festigkeit erreicht

Schweißen funktioniert, indem intensive Hitze auf die Verbindung konzentriert wird, wodurch die Kanten der Grundmetalle zusammen mit einem abschmelzenden Zusatzwerkstoff geschmolzen werden.

Dieses Schmelzbad erstarrt zu einer einzigen, verschmolzenen Struktur. Die resultierende Schweißraupe ist im Wesentlichen eine gegossene Metallstruktur, die integraler Bestandteil der Ausgangsteile ist. Ihre Festigkeit rührt von dieser monolithischen Kontinuität her.

Ein Nebenprodukt dieser intensiven, lokalisierten Hitze ist die Wärmeeinflusszone (WEZ) – ein Bereich des Grundmetalls neben der Schweißnaht, der erhitzt, aber nicht geschmolzen wurde. Die Eigenschaften des Metalls in der WEZ können verändert werden, manchmal wird es spröder oder schwächer als das ursprüngliche Material.

Wie Löten Festigkeit erreicht

Löten funktioniert, indem die Grundmetalle auf eine Temperatur unterhalb ihres Schmelzpunktes erhitzt und ein Füllmetall eingebracht wird, das schmilzt und durch Kapillarwirkung in die Verbindung gezogen wird.

Die Festigkeit einer Lötverbindung rührt nicht von der intrinsischen Festigkeit des Füllmetalls her, das fast immer schwächer ist als die Grundmetalle. Stattdessen ergibt sich ihre Festigkeit aus einer Kombination von metallurgischer Bindung und überlegenem Fugendesign.

Lötverbindungen werden mit einer großen Oberfläche (z. B. einer Überlappungsverbindung anstelle einer Stoßverbindung) konstruiert. Die dünne Schicht des Füllmetalls verteilt die Last über diese gesamte Fläche und erzeugt eine unglaublich starke, laminierte Struktur.

Wann eine gelötete Baugruppe die überlegene Wahl ist

Obwohl eine Schweißraupe selbst stärker sein mag, gibt es häufig Szenarien, in denen der Lötprozess zu einem zuverlässigeren und funktionell stärkeren Endprodukt führt.

Verbinden unähnlicher Metalle

Das Schweißen grundverschiedener Metalle (wie Kupfer mit Stahl) ist aufgrund von Unterschieden in Schmelzpunkten, Wärmeausdehnung und Metallurgie extrem schwierig oder unmöglich.

Löten ist bei dieser Aufgabe hervorragend. Durch die Wahl eines Füllmetalls, das mit beiden Grundmetallen metallurgisch kompatibel ist, können Sie eine starke, zuverlässige Verbindung zwischen ihnen herstellen, ohne eines davon schmelzen zu müssen.

Minimierung von thermischer Spannung und Verzug

Die hohe, lokalisierte Hitze beim Schweißen führt zu erheblichen thermischen Spannungen im Bauteil, die zu Verformungen und Verzug führen können, insbesondere bei dünnen oder komplexen Baugruppen.

Löten verwendet viel niedrigere Temperaturen, und die Wärme wird gleichmäßiger über den gesamten Verbindungsbereich verteilt. Dies bewahrt die ursprünglichen Eigenschaften (wie Härte oder Festigkeit) der Grundmetalle und reduziert das Risiko von Verzug drastisch, was oft zu einem stärkeren, maßgenaueren Endteil führt.

Erhaltung der Integrität des Grundmetalls

Die durch Schweißen erzeugte WEZ ist oft der schwächste Punkt in der fertigen Baugruppe und ein häufiger Fehlerpunkt.

Da Löten die Grundmetalle nicht schmilzt, entsteht keine Wärmeeinflusszone. Die mechanischen Eigenschaften der Grundmaterialien bis zum Rand der Verbindung bleiben unverändert, was ein entscheidender Vorteil für wärmebehandelte oder kaltverfestigte Bauteile ist.

Die Kompromisse verstehen

Keine Methode ist perfekt. Die richtige Wahl bedeutet, ihre inhärenten Grenzen zu verstehen.

Die Schwäche einer Schweißverbindung

Die primäre Schwäche einer Schweißnaht ist die Wärmeeinflusszone (WEZ). Dieser Bereich kann ein Punkt der Spannungskonzentration sein und ist anfällig für Rissbildung oder Versprödung, insbesondere unter Ermüdungs- oder zyklischer Belastung. Eine schlechte Schweißtechnik kann auch Porosität oder unvollständige Fusion verursachen, wodurch erhebliche Schwachstellen entstehen.

Die Schwäche einer Lötverbindung

Die Festigkeit einer Lötverbindung hängt entscheidend von Fugenspalt und Sauberkeit ab. Ist der Spalt zwischen den Teilen zu groß, entspricht die Festigkeit der Verbindung der des schwächeren Füllmetalls. Die Oberflächen müssen auch perfekt sauber sein, damit die Kapillarwirkung funktioniert und eine ordnungsgemäße metallurgische Bindung entsteht.

Darüber hinaus haben Lötverbindungen eine niedrigere Betriebstemperaturgrenze, die durch den Schmelzpunkt des Füllmetalls definiert ist.

Die richtige Wahl für Ihre Anwendung treffen

Die optimale Methode ist diejenige, die die Kräfte und Bedingungen, denen Ihre Baugruppe ausgesetzt sein wird, am besten bewältigt.

- Wenn Ihr Hauptaugenmerk auf maximaler Rohfestigkeit in einer einfachen, tragenden Verbindung liegt (z. B. Baustahl): Schweißen ist die überlegene Wahl, da es eine verschmolzene, monolithische Struktur erzeugt.

- Wenn Ihr Hauptaugenmerk auf dem Verbinden unähnlicher Metalle oder empfindlicher, dünnwandiger Komponenten liegt: Löten bietet eine zuverlässige und starke Lösung, wo Schweißen versagen oder das Teil beschädigen würde.

- Wenn Ihr Hauptaugenmerk auf der Aufrechterhaltung der Dimensionsstabilität und der Vermeidung von Materialverzug liegt: Die niedrigere, gleichmäßige Hitze beim Löten macht es zur weitaus besseren Option.

- Wenn Ihr Hauptaugenmerk auf der Schaffung einer spannungsfreien Verbindung liegt, die die Eigenschaften des Grundmetalls bewahrt: Löten ist die einzige Wahl, da es die Entstehung einer Wärmeeinflusszone vermeidet.

Indem Sie über eine einfache „stärker versus schwächer“-Denkweise hinausgehen, können Sie den Verbindungsprozess auswählen, der die Leistung und Integrität Ihres gesamten Designs gewährleistet.

Zusammenfassungstabelle:

| Merkmal | Schweißen | Löten |

|---|---|---|

| Festigkeitsmechanismus | Fusion der Grundmetalle | Adhäsion & Kapillarwirkung |

| Wärmeeffekt | Erzeugt Wärmeeinflusszone (WEZ) | Keine WEZ; bewahrt Grundmetall |

| Ideal für | Ähnliche Metalle, hochfeste Verbindungen | Unähnliche Metalle, dünne/empfindliche Teile |

| Verzugsrisiko | Hoch (lokalisierte hohe Hitze) | Niedrig (gleichmäßige niedrigere Hitze) |

Benötigen Sie Expertenrat zur richtigen Verbindungsmethode für Ihre Laborausrüstung?

Bei KINTEK sind wir darauf spezialisiert, hochwertige Laborausrüstung und Verbrauchsmaterialien anzubieten, die auf Ihre spezifischen Bedürfnisse zugeschnitten sind. Ob Sie unähnliche Metalle für einen kundenspezifischen Reaktor verbinden oder präzise thermische Prozesse für empfindliche Komponenten benötigen, unser Team kann Ihnen helfen, den optimalen Prozess auszuwählen, um Festigkeit, Zuverlässigkeit und Leistung zu gewährleisten.

Kontaktieren Sie uns noch heute, um Ihr Projekt zu besprechen und zu entdecken, wie KINTEK die Fähigkeiten Ihres Labors verbessern kann!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

Andere fragen auch

- Wofür wird ein Vakuumofen verwendet? Entdecken Sie Reinheit in der Hochtemperaturverarbeitung

- Was kostet ein Vakuumlötofen? Ein Leitfaden zu Schlüsselfaktoren und Investitionsstrategie

- Was ist Löten im Rahmen der Wärmebehandlung? Erzielung überlegener Verbindungsqualität und Effizienz

- Was ist Vakuumlöten? Der ultimative Leitfaden zum hochreinen, flussmittelfreien Metallfügen

- Was ist der Prozess eines Vakuumofens? Reinheit und Präzision bei Hochtemperaturprozessen erreichen