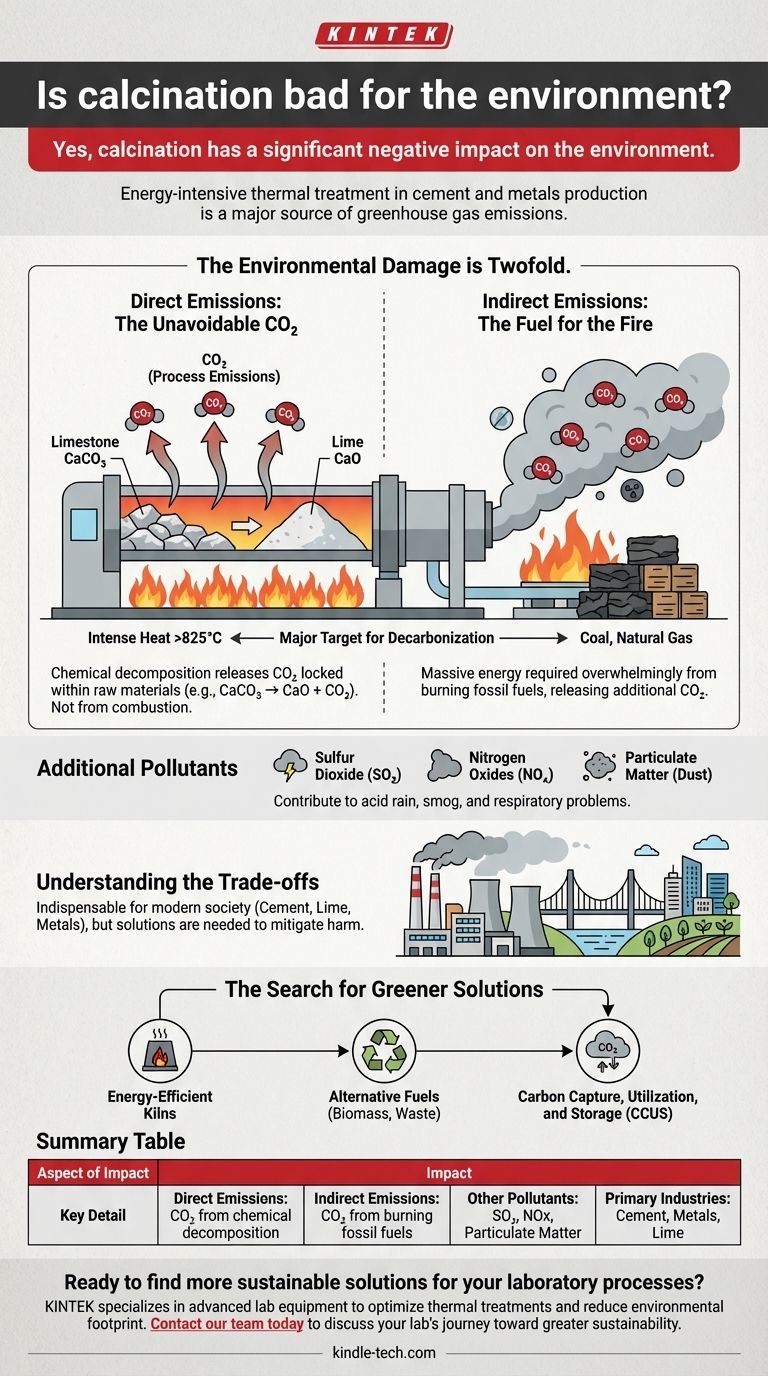

Ja, Kalzinierung hat erhebliche negative Auswirkungen auf die Umwelt. Dieser thermische Behandlungsprozess ist grundlegend für wichtige Industrien wie die Zement- und Metallproduktion, aber er ist von Natur aus energieintensiv und eine Hauptquelle für Treibhausgasemissionen. Der zentrale Umweltschaden resultiert sowohl aus den chemischen Reaktionen, die er auslöst, als auch aus der enormen Menge an Brennstoff, die zur Erzeugung der notwendigen Wärme benötigt wird.

Die Umweltschäden durch Kalzinierung sind zweifach: Sie setzt direkt CO₂, das in Rohstoffen gebunden ist, frei und indirekt mehr CO₂ durch die Verbrennung fossiler Brennstoffe zur Energieversorgung des Prozesses. Dies macht sie zu einem primären Ziel für Dekarbonisierungsbemühungen in der Schwerindustrie.

Was ist Kalzinierung? Ein grundlegender Blick

Der Kernprozess: Hitze und Transformation

Kalzinierung ist ein Prozess, bei dem ein festes Material auf eine hohe Temperatur erhitzt wird, typischerweise in Abwesenheit oder mit begrenzter Luftzufuhr. Das Ziel ist nicht, das Material zu schmelzen, sondern eine chemische Zersetzung oder eine physikalische Transformation zu bewirken.

Dieser Prozess wird verwendet, um flüchtige Substanzen wie Wasser oder Kohlendioxid aus Rohstoffen zu entfernen. Er ist ein grundlegender Schritt bei der Herstellung von Produkten wie Zement, Kalk und raffinierten Metallerzen.

Ein kritisches industrielles Beispiel: Zement

Das prominenteste Beispiel für Kalzinierung ist die Zementproduktion. Kalkstein (Calciumcarbonat, CaCO₃) wird in einem Ofen auf über 825 °C (1517 °F) erhitzt.

Diese intensive Hitze zerlegt den Kalkstein in Kalk (Calciumoxid, CaO), den Hauptbestandteil von Zement, und Kohlendioxid (CO₂). Die chemische Reaktion selbst – CaCO₃ → CaO + CO₂ – setzt riesige Mengen an CO₂ frei, das im Gestein gespeichert war.

Die zwei Quellen der Umweltbelastung

Direkte Emissionen: Das unvermeidliche CO₂

Die chemische Zersetzung von Materialien während der Kalzinierung ist eine Hauptquelle direkter oder „prozessbedingter“ Emissionen. Im Falle von Zement macht dies über die Hälfte der gesamten CO₂-Emissionen der Industrie aus.

Dieses CO₂ wird als Ergebnis der chemischen Veränderung direkt aus dem Rohmaterial freigesetzt. Es ist kein Nebenprodukt der Verbrennung und würde selbst dann freigesetzt, wenn die Wärme aus einer vollständig sauberen Energiequelle erzeugt würde.

Indirekte Emissionen: Der Brennstoff für das Feuer

Kalzinierung erfordert unglaublich hohe Temperaturen. Das Erreichen und Aufrechterhalten dieser Temperaturen in Industrieöfen verbraucht eine enorme Menge an Energie, die überwiegend durch die Verbrennung fossiler Brennstoffe wie Kohle und Erdgas bereitgestellt wird.

Die Verbrennung dieser Brennstoffe setzt zusätzlich CO₂ sowie andere Schadstoffe in die Atmosphäre frei. Dies stellt die zweite große Umweltauswirkung des Prozesses dar.

Zusätzliche Schadstoffe: Über Kohlendioxid hinaus

Je nach dem spezifischen verarbeiteten Material und dem verwendeten Brennstoff kann die Kalzinierung auch andere schädliche Luftschadstoffe freisetzen.

Dazu gehören oft Schwefeldioxid (SO₂), das zu saurem Regen beiträgt, und Stickoxide (NOx), die zu Smog und Atemproblemen führen. Feinstaub (Staub) ist ebenfalls ein erhebliches Problem, das Kontrollsysteme erfordert, um seine Freisetzung zu mindern.

Die Kompromisse verstehen

Ein unverzichtbarer Industrieprozess

Trotz ihrer Umweltschäden ist die Kalzinierung für die moderne Gesellschaft unverzichtbar. Ohne sie könnten wir den für unsere Infrastruktur benötigten Zement, den in der Landwirtschaft und chemischen Produktion verwendeten Kalk oder viele der Metalle, die das Rückgrat unserer Wirtschaft bilden, nicht herstellen.

Die Herausforderung besteht nicht nur darin, die Kalzinierung einzustellen, sondern Wege zu finden, ihren Schaden zu mindern, solange sie ein notwendiger Prozess bleibt.

Die Suche nach umweltfreundlicheren Lösungen

Der erhebliche ökologische Fußabdruck der Kalzinierung hat sie zu einem Schwerpunkt für Innovationen gemacht. Forscher und Ingenieure suchen aktiv nach Lösungen, um ihre Auswirkungen zu reduzieren.

Diese Bemühungen umfassen die Entwicklung energieeffizienterer Öfen, die Verwendung alternativer Brennstoffe wie Biomasse oder Abfall und die Pionierarbeit bei Kohlenstoffabscheidung, -nutzung und -speicherung (CCUS)-Technologien, um CO₂-Emissionen abzufangen, bevor sie die Atmosphäre erreichen.

Wie man die Auswirkungen der Kalzinierung einordnet

- Wenn Ihr Hauptaugenmerk auf industriellen Emissionen liegt: Erkennen Sie, dass die Kalzinierung eine dominante CO₂-Quelle in Nicht-Energiesektoren ist, wobei die Zementindustrie der größte Verursacher ist.

- Wenn Ihr Hauptaugenmerk auf Klimalösungen liegt: Verstehen Sie, dass eine sinnvolle industrielle Dekarbonisierung ohne die Bewältigung der Emissionen aus der Kalzinierung durch neue Technologien wie Kohlenstoffabscheidung oder völlig neue chemische Wege unmöglich ist.

- Wenn Ihr Hauptaugenmerk auf Materialwissenschaft liegt: Die Umweltkosten der Kalzinierung sind ein wichtiger Treiber für die Entwicklung neuartiger Baumaterialien und Raffinationsprozesse, die weniger Wärme oder andere chemische Inputs erfordern.

Letztendlich ist das Verständnis der Umweltauswirkungen der Kalzinierung entscheidend, um die immense Herausforderung der Dekarbonisierung unserer grundlegendsten Industrien zu würdigen.

Zusammenfassungstabelle:

| Aspekt der Auswirkung | Schlüsseldetail |

|---|---|

| Direkte Emissionen | CO₂-Freisetzung durch chemische Zersetzung von Rohmaterialien (z. B. Kalkstein). |

| Indirekte Emissionen | CO₂ aus der Verbrennung fossiler Brennstoffe zur Erzeugung der erforderlichen intensiven Hitze. |

| Andere Schadstoffe | Kann Schwefeldioxid (SO₂), Stickoxide (NOx) und Feinstaub freisetzen. |

| Primäre Industrien | Zementproduktion, Metallraffination, Kalkherstellung. |

Bereit, nachhaltigere Lösungen für Ihre Laborprozesse zu finden? KINTEK ist spezialisiert auf fortschrittliche Laborgeräte und Verbrauchsmaterialien, die Ihnen helfen können, Ihre thermischen Behandlungen zu optimieren und Ihren ökologischen Fußabdruck zu reduzieren. Unsere Experten können Ihnen bei der Auswahl energieeffizienter Technologien helfen, die auf Ihre Forschungs- und Produktionsziele zugeschnitten sind. Kontaktieren Sie noch heute unser Team, um zu besprechen, wie wir den Weg Ihres Labors zu mehr Nachhaltigkeit unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Elektrische Drehrohrofen-Pyrolyseofenanlage Kalzinator Kleiner Drehrohrofen Rotierender Ofen

- Elektrischer Drehrohrofen Kontinuierlicher Betrieb Kleine Drehrohrofen Heizpyrolyseanlage

- Elektrischer Drehrohrofen Kleiner Drehofen zur Regenerierung von Aktivkohle

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- Dreidimensionales elektromagnetisches Siebinstrument

Andere fragen auch

- Was sind die industriellen Anwendungen der Pyrolyse? Abfall in Energie und wertvolle Produkte umwandeln

- Was ist der Unterschied zwischen Kalzinieren und Rösten? Ein Leitfaden zur Hochtemperaturverarbeitung

- Was sind die verschiedenen Reaktortypen bei der Kunststoffpyrolyse? Wählen Sie das richtige System für Ihren Abfall

- Welche Zonen gibt es im Drehofen bei der Zementherstellung? Meistern Sie den Kernprozess für hochwertigen Klinker

- Was sind die Produkte der Pyrolyse von Holz? Ein Leitfaden zu den Ausbeuten an Biokohle, Bioöl und Synthesegas