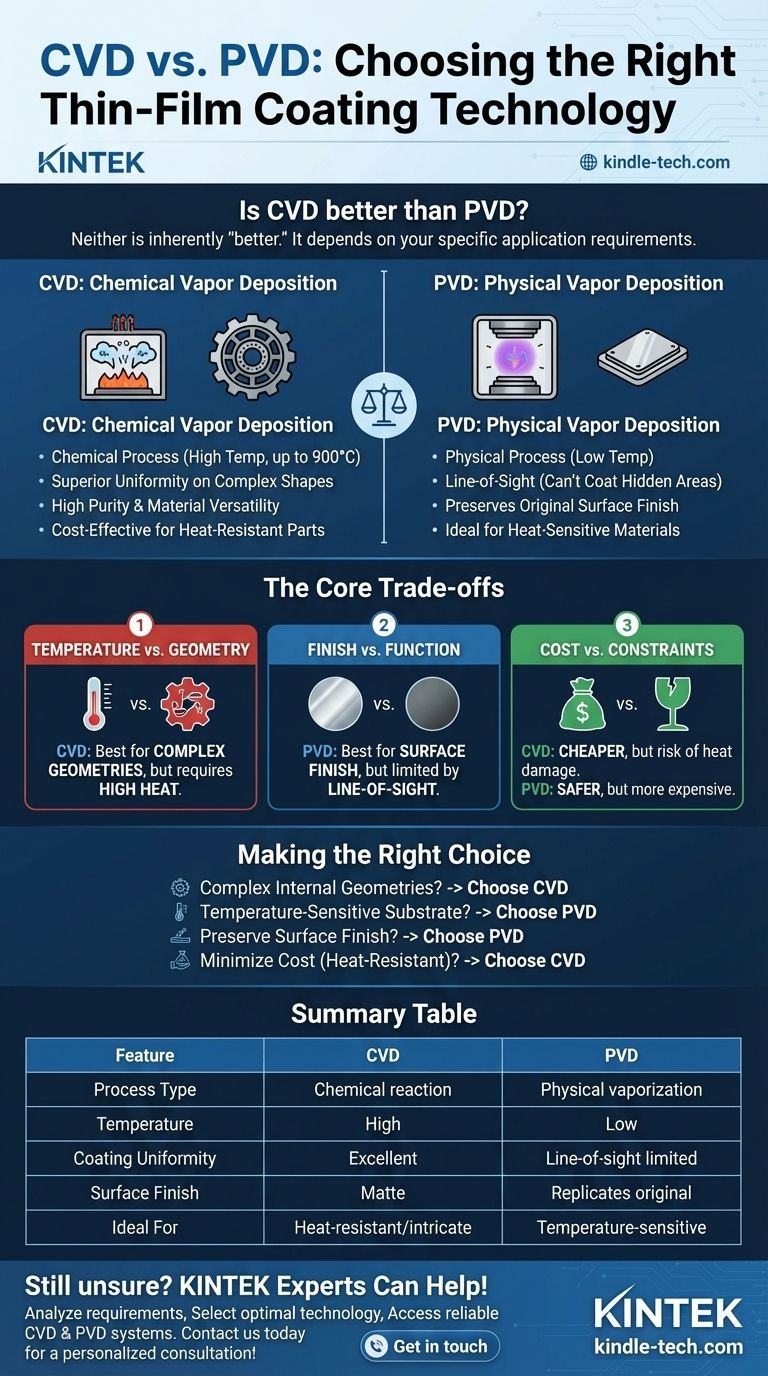

Um es direkt zu sagen: Weder CVD noch PVD ist von Natur aus „besser“ als das andere. Die Überlegenheit des einen Prozesses gegenüber dem anderen hängt vollständig von den spezifischen Anforderungen Ihrer Anwendung ab. Der Kernunterschied liegt in ihren Funktionsprinzipien: Die chemische Gasphasenabscheidung (CVD) nutzt eine chemische Reaktion auf einer erhitzten Oberfläche, während die physikalische Gasphasenabscheidung (PVD) einen physikalischen Prozess nutzt, um einen dünnen Film im Vakuum abzuscheiden. Diese grundlegende Unterscheidung bestimmt, welche Methode für Ihr Material, Ihre Geometrie und Ihr gewünschtes Ergebnis geeignet ist.

Die Entscheidung zwischen CVD und PVD ist ein klassischer Ingenieur-Kompromiss. CVD bietet eine unübertroffene gleichmäßige Abdeckung komplexer Formen zu geringeren Kosten, aber seine hohe Hitze schränkt seine Anwendung ein. PVD arbeitet bei viel niedrigeren Temperaturen, was es ideal für empfindliche Materialien macht, aber seine Sichtlinienabhängigkeit (Line-of-Sight) schränkt seine Fähigkeit ein, komplizierte Geometrien zu beschichten.

Der grundlegende Unterschied: Chemisch vs. Physikalisch

Um die richtige Wahl zu treffen, müssen Sie zunächst verstehen, wie jeder Prozess auf einer hohen Ebene funktioniert. Ihre Namen verraten ihre Kernmechanismen.

Wie die chemische Gasphasenabscheidung (CVD) funktioniert

CVD ist ein chemischer Prozess. Vorläufergase werden in eine Kammer mit dem Substrat eingeleitet, das auf sehr hohe Temperaturen (oft bis zu 900 °C) erhitzt wird. Die Hitze löst eine chemische Reaktion zwischen den Gasen aus, wodurch ein fester Werkstoff – die Beschichtung – entsteht und sich auf der Substratoberfläche abscheidet.

Da dieser Prozess von einem Gas abhängt, das das Bauteil umgibt, bildet sich die Beschichtung gleichmäßig über jeder freiliegenden Oberfläche, unabhängig von deren Form oder Komplexität.

Wie die physikalische Gasphasenabscheidung (PVD) funktioniert

PVD ist ein physikalischer Prozess, der im Vakuum durchgeführt wird. Ein fester Quellwerkstoff (die Beschichtung) wird durch Methoden wie Sputtern oder Verdampfen physikalisch in ein Plasma verdampft. Dieses verdampfte Material wandert dann in einer geraden Linie durch das Vakuum und kondensiert auf dem Substrat, wodurch eine dünne, harte Beschichtung entsteht.

Stellen Sie sich PVD als eine hochentwickelte Form des Spritzlackierens vor. Es ist ein Sichtlinienprozess (Line-of-Sight), was bedeutet, dass es nur Oberflächen beschichten kann, die es „sehen“ kann.

Wo CVD glänzt

Die chemische Natur von CVD bietet in bestimmten Szenarien deutliche Vorteile.

Überlegene Konformität und Gleichmäßigkeit

Da die Beschichtung aus einem reaktiven Gas gebildet wird, ist CVD nicht durch die Sichtlinie eingeschränkt. Es kann eine perfekt gleichmäßige Schicht in tiefen Löchern, auf komplexen inneren Merkmalen und um komplizierte Formen herum abscheiden. Dies kann PVD einfach nicht leisten.

Hohe Reinheit und Materialvielfalt

Der CVD-Prozess kann außergewöhnlich reine, feinkörnige und dichte Beschichtungen erzeugen. Er kann auch mit Elementen verwendet werden, die sich für PVD nur schwer verdampfen lassen, aber als flüchtige chemische Verbindungen verfügbar sind.

Kosteneffizienz

Für Anwendungen, die seine hohe Hitze vertragen können, ist CVD oft der günstigere Prozess. Er kann bei Atmosphärendruck durchgeführt werden und führt im Allgemeinen zu weniger Materialverschwendung.

Wo PVD glänzt

Die physikalische, niedrigtemperaturige Natur von PVD macht es zur einzigen Wahl für andere Anwendungen.

Niedertemperaturverarbeitung

Dies ist der wichtigste Vorteil von PVD. Seine Betriebstemperaturen sind viel niedriger als die von CVD, was es sicher für temperatursensible Substrate macht. Dazu gehören gehärtete Stähle, Aluminiumlegierungen und andere Materialien, die durch die extreme Hitze von CVD erweicht, verformt oder zerstört würden.

Erhaltung der Oberflächengüte

PVD-Beschichtungen reproduzieren akribisch die ursprüngliche Oberflächengüte des Bauteils. Wenn Sie eine polierte Komponente beschichten, wird die beschichtete Komponente poliert sein. CVD hingegen erzeugt typischerweise ein stumpfes, mattes Finish, das eine Nachbearbeitung erfordert, wenn eine bestimmte Ästhetik gewünscht wird.

Keine Wärmebehandlung nach der Beschichtung

Mit PVD beschichtete Teile sind sofort einsatzbereit. Da der Prozess die Wärmebehandlung des Substrats nicht verändert, sind keine zusätzlichen Schritte erforderlich, um seine Materialeigenschaften wiederherzustellen.

Die Kompromisse verstehen

Ihre Entscheidung wird fast immer auf dem Abwägen von drei Schlüsselfaktoren beruhen.

Temperatur vs. Geometrie

Dies ist der zentrale Konflikt. Wenn Ihr Bauteil komplexe interne Geometrien aufweist, aber hoher Hitze standhält, ist CVD die ideale Wahl. Wenn Ihr Bauteil aus einem hitzeempfindlichen Material besteht, ist PVD Ihre einzig gangbare Option, und Sie müssen seine Sichtlinienbeschränkungen berücksichtigen.

Finish vs. Funktion

Sie müssen entscheiden, ob das endgültige Erscheinungsbild der Oberfläche entscheidend ist. Wenn die Erhaltung einer polierten oder spezifischen Textur eine Anforderung ist, ist PVD der klare Gewinner. Wenn die gleichmäßige funktionale Leistung der Beschichtung das einzige Ziel ist, ist das matte Finish von CVD oft akzeptabel.

Kosten vs. Prozessbeschränkungen

Obwohl CVD pro Teil günstiger sein kann, können die potenziellen Kosten eines durch Hitzeschäden ruinierten Substrats immens sein. PVD ist aufgrund seiner komplexen Vakuum- und Beladungssysteme teurer, bietet aber einen viel sichereren Prozess für wertvolle oder empfindliche Komponenten.

Die richtige Wahl für Ihre Anwendung treffen

Nutzen Sie diese Punkte als definitive Anleitung zur Auswahl der geeigneten Technologie.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung komplexer interner Geometrien oder tiefer Merkmale liegt: Wählen Sie CVD wegen seiner überlegenen Fähigkeit, eine gleichmäßige Schicht abzuscheiden, ohne durch die Sichtlinie eingeschränkt zu sein.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung temperatursensibler Substrate (wie vergüteter Stahl oder bestimmte Legierungen) liegt: PVD ist aufgrund seiner deutlich niedrigeren Verarbeitungstemperaturen die notwendige Wahl.

- Wenn Ihr Hauptaugenmerk auf der Erhaltung der ursprünglichen Oberflächengüte einer Komponente liegt: Wählen Sie PVD, da es die bestehende Oberfläche repliziert, während CVD typischerweise zu einer matten Oberfläche führt.

- Wenn Ihr Hauptaugenmerk auf der Minimierung der Kosten für hitzebeständige Teile liegt: CVD ist im Allgemeinen die kostengünstigere Option zur Erstellung hochgleichmäßiger und haltbarer Beschichtungen.

Indem Sie diese Grundprinzipien verstehen, können Sie zuversichtlich die Abscheidungstechnologie auswählen, die perfekt zu Ihren Material-, Design- und Leistungszielen passt.

Zusammenfassungstabelle:

| Merkmal | Chemische Gasphasenabscheidung (CVD) | Physikalische Gasphasenabscheidung (PVD) |

|---|---|---|

| Prozesstyp | Chemische Reaktion | Physikalische Verdampfung |

| Temperatur | Hoch (bis zu 900 °C) | Niedrig |

| Beschichtungsuniformität | Ausgezeichnet bei komplexen Geometrien | Durch Sichtlinie begrenzt |

| Oberflächengüte | Matt, kann Nachbearbeitung erfordern | Reproduziert ursprüngliche Güte |

| Ideal für | Hitzebeständige Teile mit komplizierten Formen | Temperatursensible Materialien |

Sie sind sich immer noch nicht sicher, ob CVD oder PVD für Ihre spezielle Laboranwendung geeignet ist?

KINTEK ist spezialisiert auf die Bereitstellung von fachkundiger Beratung und hochwertigen Laborgeräten für alle Ihre Dünnschichtabscheidungsanforderungen. Unser Team kann Ihnen helfen bei:

- Analyse Ihrer Materialeigenschaften und Geometrieanforderungen

- Auswahl der optimalen Beschichtungstechnologie für Ihr Budget und Ihre Leistungsziele

- Zugriff auf zuverlässige CVD- und PVD-Systeme und Verbrauchsmaterialien

Kontaktieren Sie noch heute unsere Experten, um sicherzustellen, dass Sie die perfekte Beschichtungslösung für Ihr Labor wählen. Nehmen Sie über unser Kontaktformular Kontakt auf für eine persönliche Beratung!

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- 1200℃ Split-Rohrofen mit Quarzrohr Labortubusofen

Andere fragen auch

- Wofür wird PECVD verwendet? Erzielung von Hochleistungsdünnschichten bei niedrigen Temperaturen

- Wie funktioniert die plasmaunterstützte CVD? Erreichen Sie eine Niedertemperatur-Dünnschichtabscheidung von hoher Qualität

- Was ist Plasma-Enhanced Chemical Vapor Deposition (PECVD)? Erzielung von Niedertemperatur-Hochqualitäts-Dünnschichten

- Was versteht man unter Gasphasenabscheidung? Ein Leitfaden zur Beschichtungstechnologie auf atomarer Ebene

- Was ist der Unterschied zwischen PECVD und CVD? Entdecken Sie die richtige Dünnschichtabscheidungsmethode