Ja, Wärmebehandlung ist ein grundlegender Mechanismus zur Festigkeitssteigerung für viele Materialien, insbesondere für Metalle wie Stahl. Durch präzise Steuerung von Heiz- und Kühlzyklen kann die innere Kristallstruktur oder Mikrostruktur eines Materials gezielt verändert werden. Diese Manipulation ermöglicht es, wichtige mechanische Eigenschaften wie Festigkeit, Härte und Verschleißfestigkeit erheblich zu steigern, um spezifische technische Anforderungen zu erfüllen.

Wärmebehandlung ist keine einzelne Maßnahme, sondern eine Reihe von kontrollierten Prozessen, die darauf abzielen, die innere Mikrostruktur eines Materials zu manipulieren. Obwohl es eine wirksame Methode zur Steigerung von Festigkeit und Härte ist, wird dieser Gewinn fast immer durch den Verzicht auf andere Eigenschaften, insbesondere die Duktilität, erzielt.

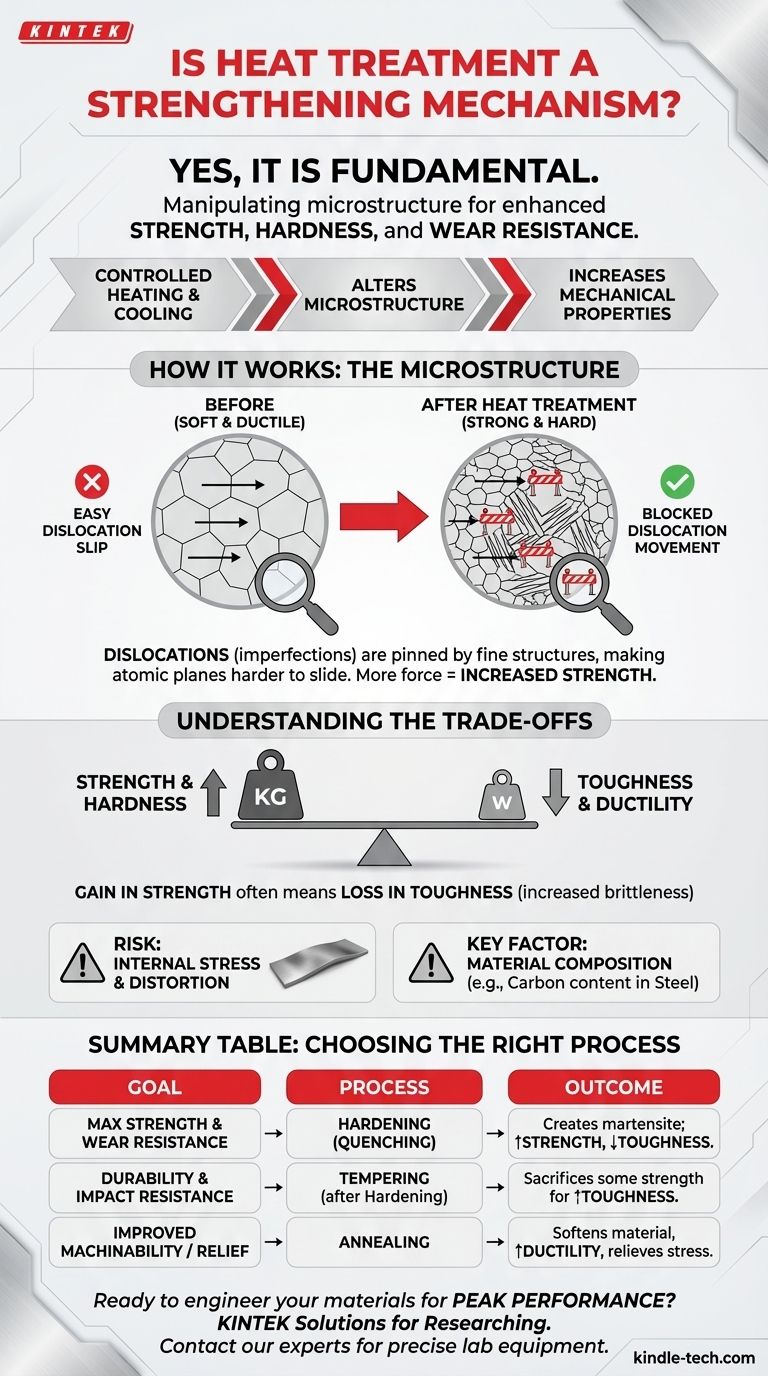

Wie Wärmebehandlung die Festigkeit grundlegend erhöht

Die Festigkeit eines Materials ist kein inhärenter, fester Wert. Sie ist ein direktes Ergebnis seiner inneren Struktur auf mikroskopischer Ebene. Wärmebehandlung ist das Werkzeug, das verwendet wird, um diese Struktur zu gestalten.

Die Rolle der Mikrostruktur

Metalle bestehen aus kristallinen Körnern. Die Größe, Form und Anordnung dieser Körner – die Mikrostruktur – bestimmen die mechanischen Eigenschaften des Materials. Eine grobe, gleichmäßige Kornstruktur ist typischerweise weicher und duktiler, während eine feine, verzerrte Struktur härter und fester ist.

Schaffen von Hindernissen für die Versetzungsbewegung

Auf atomarer Ebene verformt sich ein Material, wenn Atomebenen übereinander gleiten. Diese Unvollkommenheiten im Kristallgitter werden Versetzungen genannt. Festigkeit ist im Wesentlichen der Widerstand des Materials gegen diese Versetzungsbewegung.

Wärmebehandlungsprozesse wie das Härten erzeugen neue, sehr feine und harte Mikrostrukturen (wie Martensit in Stahl). Diese Strukturen wirken als mikroskopische Hindernisse, die Versetzungen festnageln und es den Atomebenen viel schwieriger machen, zu gleiten. Es ist dann mehr Kraft erforderlich, um das Material zu verformen, was wir als erhöhte Festigkeit wahrnehmen.

Das Beispiel der Umwandlungshärtung

Umwandlungsgehärtete Stähle, die auf Kohlenstoff und Mangan basieren, sind ein perfektes Beispiel. Das Erhitzen des Stahls ermöglicht es den Kohlenstoffatomen, sich gleichmäßig im Eisenkristallgitter zu lösen.

Wenn der Stahl schnell abgekühlt wird (ein Prozess, der als Abschrecken bezeichnet wird), werden die Kohlenstoffatome eingeschlossen. Dies erzeugt eine stark verspannte und verzerrte Kristallstruktur – Martensit –, die außergewöhnlich hart und fest ist.

Die Kompromisse verstehen

Wärmebehandlung ist kein "kostenloses Mittagessen". Die erheblichen Gewinne bei einer Eigenschaft gehen oft auf Kosten einer anderen. Das Verständnis dieser Kompromisse ist entscheidend für den technischen Erfolg.

Das Gleichgewicht zwischen Festigkeit und Zähigkeit

Der häufigste Kompromiss besteht zwischen Festigkeit und Zähigkeit. Das Härten eines Materials zur Erhöhung seiner Festigkeit reduziert fast immer seine Duktilität und Zähigkeit, wodurch es spröder wird.

Ein stark gehärtetes Teil kann Kratzern und Verschleiß widerstehen, könnte aber bei einem plötzlichen Aufprall wie Glas zersplittern, anstatt sich zu verbiegen. Aus diesem Grund werden gehärtete Teile oft anschließend angelassen – eine sekundäre Wärmebehandlung, die etwas Festigkeit opfert, um die wesentliche Zähigkeit wiederzugewinnen.

Risiko von Eigenspannungen und Verzug

Die schnelle Abkühlung beim Abschrecken ist ein thermisch heftiger Prozess. Sie kann erhebliche Eigenspannungen im Material hervorrufen, da verschiedene Bereiche des Teils unterschiedlich schnell abkühlen und schrumpfen.

Diese Spannungen können dazu führen, dass sich das Teil während oder nach der Behandlung verzieht, verformt oder sogar reißt. Dieses Risiko muss durch Prozesskontrolle und eine geeignete Teilekonstruktion sorgfältig gemanagt werden.

Materialzusammensetzung ist entscheidend

Wärmebehandlung ist keine Universallösung. Die Fähigkeit eines Materials, gefestigt zu werden, hängt stark von seiner chemischen Zusammensetzung ab. Bei Stählen ist der Kohlenstoffgehalt der wichtigste Faktor für die "Härtbarkeit". Kohlenstoffarme Stähle können allein durch Wärmebehandlung nicht wesentlich gefestigt werden.

Die richtige Wahl für Ihr Ziel treffen

Der richtige Wärmebehandlungsprozess wird ausschließlich durch die Anforderungen der endgültigen Anwendung bestimmt.

- Wenn Ihr Hauptaugenmerk auf maximaler Festigkeit und Verschleißfestigkeit liegt: Ein Härteprozess wie das Abschrecken ist der richtige Weg, aber Sie müssen bereit sein, die daraus resultierende Sprödigkeit zu managen.

- Wenn Ihr Hauptaugenmerk auf Haltbarkeit und der Vermeidung plötzlicher Ausfälle liegt: Das Anlassen nach dem Härten ist unerlässlich, da es etwas Spitzenfestigkeit für einen entscheidenden Zuwachs an Zähigkeit opfert.

- Wenn Ihr Hauptaugenmerk auf Bearbeitbarkeit oder Spannungsabbau nach dem Schweißen liegt: Ein Glühprozess wird verwendet, um das Material zu erweichen und seine Duktilität zu verbessern, auch wenn dies seine Festigkeit reduziert.

Letztendlich ermöglicht Ihnen die Wärmebehandlung, die Eigenschaften eines Materials zu gestalten und ein Standardmetall in eine Hochleistungskomponente zu verwandeln, die für eine bestimmte Aufgabe maßgeschneidert ist.

Zusammenfassungstabelle:

| Ziel | Empfohlener Wärmebehandlungsprozess | Wichtigstes Ergebnis |

|---|---|---|

| Maximale Festigkeit & Verschleißfestigkeit | Härten (Abschrecken) | Erzeugt hartes Martensit; erhöht die Festigkeit, reduziert aber die Zähigkeit. |

| Haltbarkeit & Schlagfestigkeit | Anlassen (nach dem Härten) | Opfert etwas Festigkeit, um entscheidende Zähigkeit wiederzugewinnen. |

| Verbesserte Bearbeitbarkeit / Spannungsabbau | Glühen | Erweicht Material, verbessert die Duktilität und baut Eigenspannungen ab. |

Bereit, Ihre Materialien für Spitzenleistungen zu entwickeln?

Bei KINTEK sind wir darauf spezialisiert, präzise Laborgeräte und Verbrauchsmaterialien für effektive Wärmebehandlungsprozesse bereitzustellen. Ob Sie hochfeste Komponenten entwickeln oder langlebige Materialien für anspruchsvolle Anwendungen benötigen, unser Fachwissen und unsere Produkte unterstützen Ihre Ziele für überragende Materialeigenschaften.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihnen helfen können, das perfekte Gleichgewicht aus Festigkeit, Härte und Zähigkeit für Ihre spezifischen Laboranforderungen zu erreichen.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Molybdän-Vakuumwärmebehandlungsöfen

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

Andere fragen auch

- Was ist die Hauptfunktion eines Hochvakuumofens bei der Wärmebehandlung von Edelstahl? Präzise Gefügekontrolle

- Wovon hängt die Haftfestigkeit beim Hartlöten ab? Meistern Sie die 3 Schlüssel zu einer starken Verbindung

- Werden kohlenstoffhaltige Stähle zum Aufkohlen verwendet? Der richtige Stahl für eine harte Oberfläche und einen zähen Kern

- Wie trägt ein Vakuumtrockenschrank zur Herstellung von LNMO-Batterieelektroden bei? Optimale Stabilität erreichen

- Was ist thermisches Verdampfen unter Vakuumdruck? Ein Leitfaden zur Abscheidung hochreiner Dünnschichten

- Wie trägt ein Vakuumtrockenschrank zur NCM622-Vorbehandlung bei? Optimierung der Oberflächenqualität für Li2ZrO3-Beschichtung

- Welche kritischen Prozessbedingungen bieten industrielle Hochtemperaturöfen für die P91-PWHT? Gewährleistung der Verbindungsintegrität

- Ist Aluminiumlöten so stark wie Schweißen? Ein Leitfaden zur Wahl der richtigen Verbindungsmethode