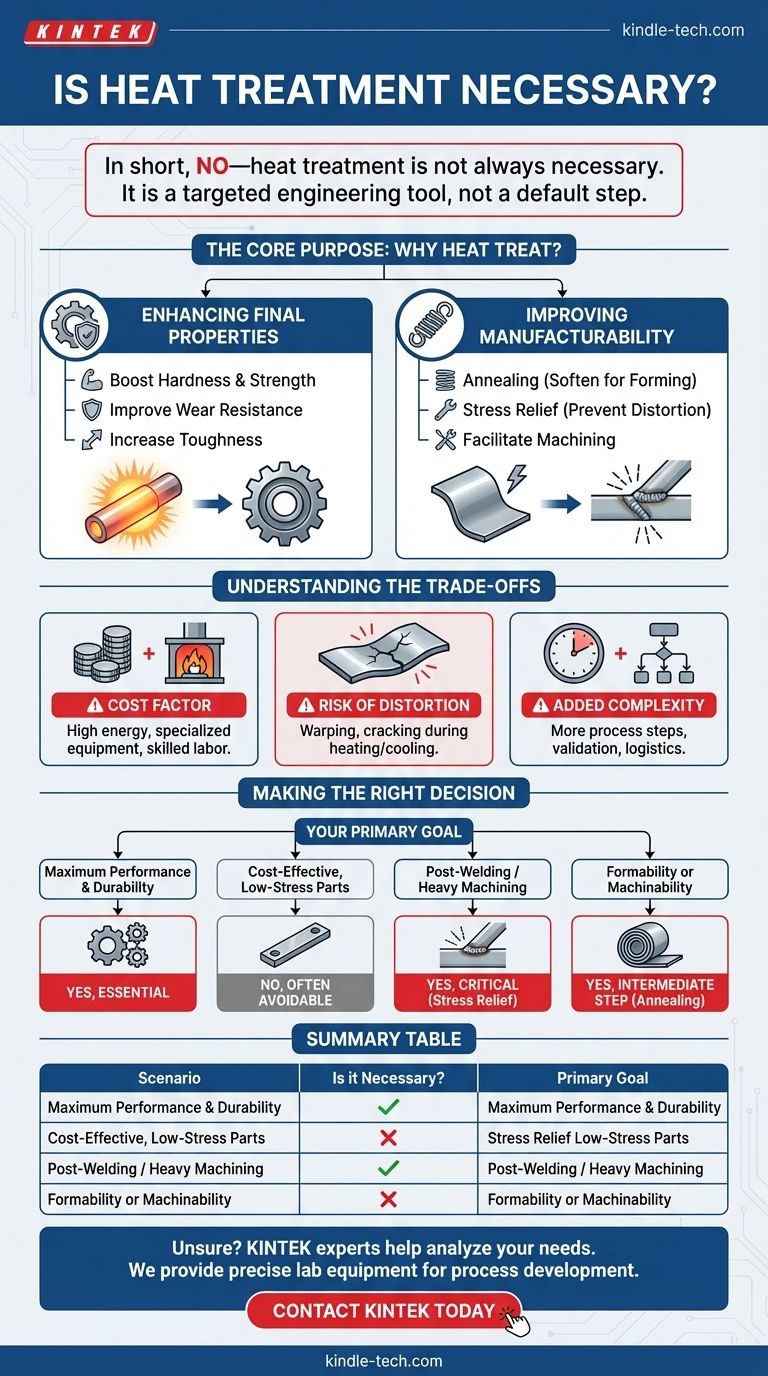

Kurz gesagt, nein – eine Wärmebehandlung ist nicht immer notwendig. Es handelt sich um einen spezifischen technischen Prozess, der nur angewendet wird, wenn die gewünschten Eigenschaften eines Bauteils nicht allein durch die Materialauswahl erreicht werden können. Die Entscheidung zur Wärmebehandlung wird durch die Leistungsanforderungen des fertigen Teils oder die praktischen Bedürfnisse des Fertigungsprozesses selbst bestimmt.

Wärmebehandlung sollte als gezieltes Werkzeug und nicht als Standardschritt betrachtet werden. Ihre Notwendigkeit wird durch ein klares technisches Ziel bestimmt: entweder um endgültige mechanische Eigenschaften wie Härte und Festigkeit zu erreichen oder um den Fertigungsprozess durch Verbesserung der Bearbeitbarkeit oder Umformbarkeit eines Materials zu erleichtern.

Der Hauptzweck der Wärmebehandlung

Zu verstehen, warum man ein Metall wärmebehandeln würde, ist der Schlüssel zur Bestimmung, ob es notwendig ist. Die Ziele fallen typischerweise in eine von zwei Kategorien: Verbesserung der Endprodukteigenschaften oder Verbesserung der Herstellbarkeit.

Verbesserung der endgültigen mechanischen Eigenschaften

Dies ist der häufigste Grund für eine Wärmebehandlung. Durch sorgfältige Kontrolle der Heiz- und Kühlzyklen kann die innere Mikrostruktur des Metalls grundlegend verändert werden.

Dies ermöglicht es, Eigenschaften wie Härte, Festigkeit, Zähigkeit und Verschleißfestigkeit präzise auf ein Niveau zu bringen, das weit über das hinausgeht, was das Grundmaterial bieten kann. Anwendungen wie Zahnräder, Lager und Schneidwerkzeuge sind auf diese Verbesserung angewiesen.

Verbesserung der Herstellbarkeit

Manchmal ist die Wärmebehandlung ein Zwischenschritt, der verwendet wird, um die Herstellung eines Teils zu erleichtern. Bei diesem Prozess geht es nicht um die endgültigen Eigenschaften, sondern darum, das Material bearbeitbar zu machen.

Zum Beispiel könnte eine Metalllegierung in einem Zustand geliefert werden, der zu hart zum Bearbeiten oder Biegen ist. Ein Prozess wie das Glühen kann verwendet werden, um das Material zu erweichen und es leicht formbar zu machen.

Ähnlich führen Prozesse wie Schweißen oder starke Bearbeitung zu erheblichen inneren Spannungen in einem Teil. Eine anschließende Spannungsarmglühbehandlung ist notwendig, um diese Spannungen abzubauen und Verformungen oder Risse später im Lebenszyklus des Teils zu verhindern.

Die Kompromisse verstehen

Die Spezifikation einer Wärmebehandlung ist kein "kostenloses" Upgrade. Sie bringt Kosten, Risiken und Komplexität mit sich, die gegen ihre Vorteile abgewogen werden müssen.

Der Kostenfaktor

Wärmebehandlung erfordert spezielle Öfen, präzise Steuerungen, Energie und qualifizierte Arbeitskräfte. Dies erhöht die direkten Kosten des Endpreises eines Bauteils erheblich.

Das Risiko der Verformung

Das Erhitzen und Abkühlen von Metall, insbesondere bei komplexen Formen, kann dazu führen, dass es sich verzieht oder verformt. Die Bewältigung dieses Risikos erfordert eine sorgfältige Planung, eine ordnungsgemäße Fixierung und lässt oft zusätzliches Material für die Endbearbeitung nach der Behandlung übrig. Im schlimmsten Fall kann eine unsachgemäße Wärmebehandlung dazu führen, dass das Teil reißt und somit Ausschuss wird.

Zusätzliche Prozesskomplexität

Die Einführung eines Wärmebehandlungsschritts erhöht den Zeitaufwand und die logistische Komplexität Ihres Produktionsablaufs. Es wird zu einem weiteren kritischen Prozess, der verwaltet, validiert und geprüft werden muss, um Qualität und Konsistenz zu gewährleisten.

Die richtige Entscheidung für Ihre Anwendung treffen

Nutzen Sie Ihr spezifisches Ziel, um zu bestimmen, ob eine Wärmebehandlung die richtige und notwendige Wahl für Ihr Projekt ist.

- Wenn Ihr Hauptaugenmerk auf maximaler Leistung und Haltbarkeit liegt: Eine Wärmebehandlung ist wahrscheinlich unerlässlich, um die erforderliche Härte, Festigkeit und Verschleißfestigkeit für anspruchsvolle Anwendungen zu erreichen.

- Wenn Ihr Hauptaugenmerk auf einer kostengünstigen Fertigung für Bauteile mit geringer Beanspruchung liegt: Sie können eine Wärmebehandlung wahrscheinlich vermeiden, indem Sie ein Material wählen, das alle Anforderungen in seinem Lieferzustand oder "fertiggestellten" Zustand erfüllt.

- Wenn Ihr Hauptaugenmerk auf Dimensionsstabilität nach dem Schweißen oder der starken Bearbeitung liegt: Eine Spannungsarmglühung ist ein entscheidender Schritt, um langfristige Verformungen oder vorzeitiges Versagen zu verhindern.

- Wenn Ihr Hauptaugenmerk auf Umformbarkeit oder Bearbeitbarkeit liegt: Eine Zwischenglühbehandlung kann ein notwendiger Fertigungsschritt sein, um ein ansonsten unbrauchbares Material formbar zu machen.

Indem Sie es als präzise technische Entscheidung und nicht als Standardschritt betrachten, stellen Sie optimale Leistung ohne unnötige Kosten sicher.

Zusammenfassungstabelle:

| Szenario | Ist eine Wärmebehandlung notwendig? | Primäres Ziel |

|---|---|---|

| Maximale Leistung (Zahnräder, Lager) | Ja, unerlässlich | Erreichen von Endhärte, Festigkeit, Verschleißfestigkeit |

| Gering beanspruchte, kostengünstige Teile | Nein, oft vermeidbar | Verwendung des Materials im Lieferzustand |

| Nach dem Schweißen oder starker Bearbeitung | Ja, kritisch | Spannungsabbau zur Vermeidung von Verformung/Versagen |

| Verbesserung der Bearbeitbarkeit/Umformbarkeit | Ja, als Zwischenschritt | Glühen zur Erweichung des Materials für die Fertigung |

Sie sind unsicher, ob Ihr Projekt eine Wärmebehandlung erfordert?

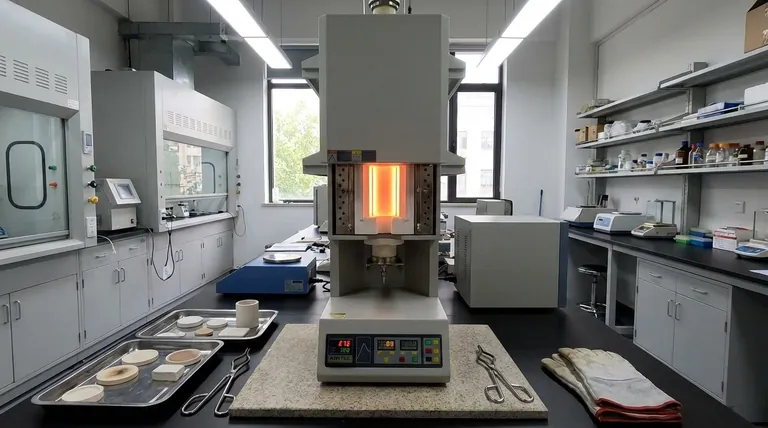

Die Wahl des richtigen Weges ist entscheidend für das Gleichgewicht zwischen Leistung, Kosten und Risiko. Die Experten von KINTEK können Ihnen helfen, Ihre spezifische Anwendung und Materialanforderungen zu analysieren.

Wir sind spezialisiert auf die Bereitstellung der präzisen Laborgeräte und Verbrauchsmaterialien, die für die Entwicklung und Validierung von Wärmebehandlungsprozessen erforderlich sind. Ob Sie für ultimative Festigkeit oder kostengünstige Fertigung optimieren, unsere Lösungen unterstützen Ihre Forschung & Entwicklung und Qualitätskontrolle.

Kontaktieren Sie KINTALK noch heute, um Ihr Projekt zu besprechen und sicherzustellen, dass Sie die effizienteste und effektivste Entscheidung für die Bedürfnisse Ihres Labors treffen.

Visuelle Anleitung

Ähnliche Produkte

- Vertikaler Labortiegelofen

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- Molybdän-Vakuumwärmebehandlungsöfen

Andere fragen auch

- Was ist die Standarddicke der Beschichtung? Optimieren Sie Haltbarkeit, Korrosionsschutz und Kosten

- Wie reinigt man ein Rohrofenrohr? Eine Schritt-für-Schritt-Anleitung für sichere und effektive Wartung

- Was ist der Glühprozess von Rohren? Erzielen Sie optimale Weichheit und Duktilität für Ihre Rohre

- Was ist ein vertikaler Rohrofen? Nutzen Sie die Schwerkraft für überragende Gleichmäßigkeit und Prozesskontrolle

- Wie hoch ist die Temperatur eines Quarzrohr-Ofens? Beherrschen Sie die Grenzwerte für einen sicheren Hochtemperaturbetrieb