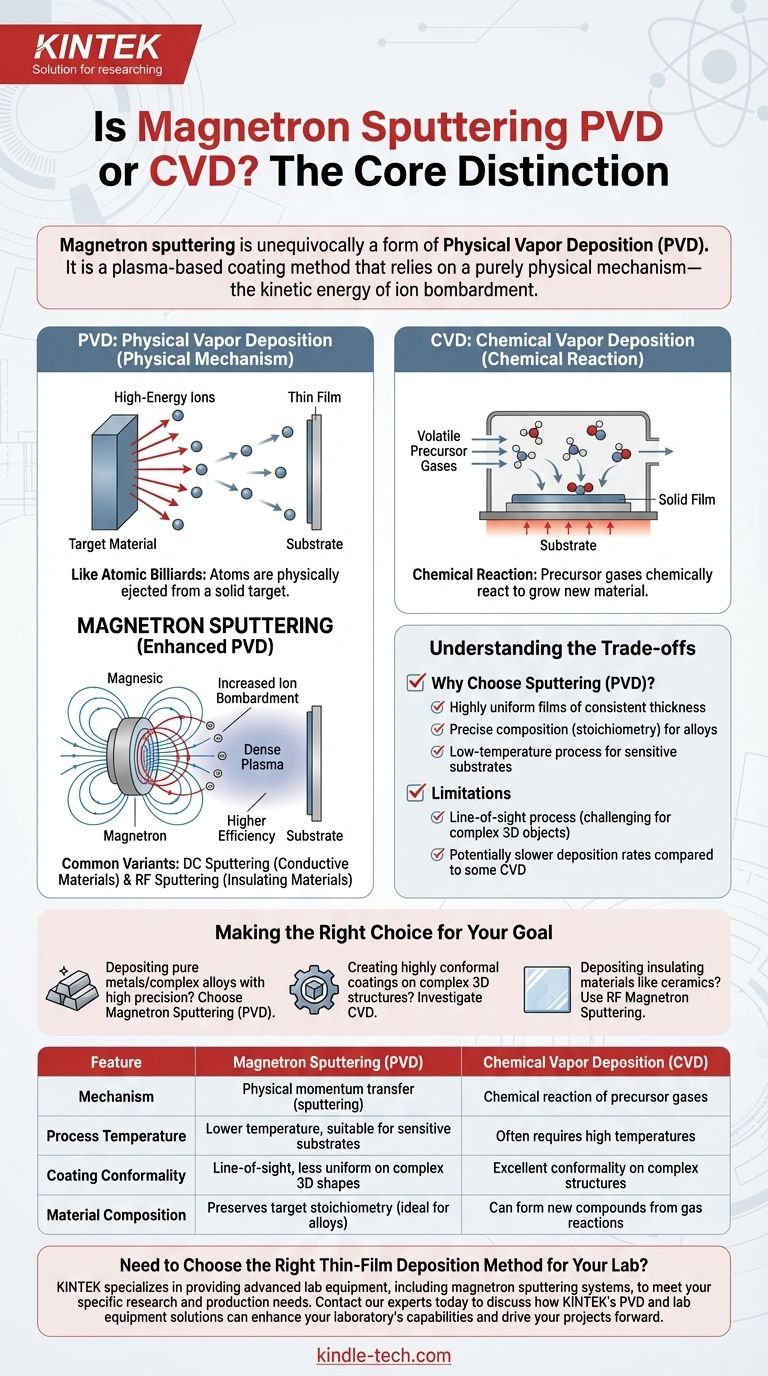

Magnetronsputtern ist eindeutig eine Form der physikalischen Gasphasenabscheidung (PVD). Es handelt sich um ein plasma-basiertes Beschichtungsverfahren, das auf einem rein physikalischen Mechanismus beruht – der kinetischen Energie des Ionenbeschusses –, um Material von einer Quell-Target auf ein Substrat zu übertragen. Dies ordnet es eindeutig der PVD-Kategorie zu, getrennt von der chemischen Gasphasenabscheidung (CVD), bei der chemische Reaktionen zur Filmbildung genutzt werden.

Der grundlegende Unterschied ist einfach: PVD bewegt Atome physikalisch von einem festen Target auf ein Substrat, wie eine mikroskopische Sprühfarbe. CVD verwendet Vorläufergase, die auf der Oberfläche des Substrats chemisch reagieren, um ein neues Material wachsen zu lassen. Magnetronsputtern ist eine fortschrittliche Form dieses physikalischen „Sprühens“.

Der Kernunterschied: Physikalische vs. Chemische Abscheidung

Um zu verstehen, warum Magnetronsputtern PVD ist, ist es wichtig, den fundamentalen Unterschied zwischen diesen beiden Hauptfamilien der Dünnschichtabscheidung zu erfassen.

Verständnis der physikalischen Gasphasenabscheidung (PVD)

PVD umfasst eine Reihe von Vakuumabscheidungsmethoden, bei denen ein Material durch physikalische Mittel in eine Dampfphase umgewandelt wird.

Der Prozess ist auf atomarer Ebene mechanisch. Ein festes Quellmaterial, bekannt als „Target“, wird mit Energie beschossen, wodurch Atome oder Moleküle herausgeschleudert werden. Diese ausgestoßenen Teilchen wandern dann durch ein Vakuum und kondensieren auf einem Substrat, wodurch ein dünner Film entsteht.

Das Prinzip des Sputterns

Sputtern ist eine Eckpfeiler-PVD-Technik, die wie ein Spiel von atomaren Billard funktioniert.

Hochenergetische Ionen, typischerweise von einem Inertgas wie Argon, werden auf das Targetmaterial beschleunigt. Der Aufprall dieser Ionen löst Atome von der Oberfläche des Targets physikalisch ab. Dieser Prozess ist eine nicht-thermische Verdampfung, die vollständig durch Impulsübertragung angetrieben wird.

Was definiert die chemische Gasphasenabscheidung (CVD)?

CVD arbeitet nach einem völlig anderen Prinzip. Es beinhaltet die Einführung eines oder mehrerer flüchtiger Vorläufergase in eine Reaktionskammer.

Diese Gase zersetzen sich oder reagieren miteinander auf und in der Nähe der Oberfläche des beheizten Substrats, wobei ein fester Film zurückbleibt. Das definierende Merkmal ist die chemische Umwandlung von Gas zu Feststoff, die bei PVD-Sputtern fundamental fehlt.

Wie Magnetronsputtern den PVD-Prozess verfeinert

Magnetronsputtern ist keine andere Kategorie; es ist eine hochwirksame und weit verbreitete Weiterentwicklung der grundlegenden Sputtertechnik.

Die Rolle des Plasmas

Wie bei anderen Sputterverfahren beginnt der Prozess mit der Erzeugung eines Plasmas – eines überhitzten, ionisierten Gases –, das als Quelle für hochenergetische Ionen für den Beschuss dient.

Die „Magnetron“-Verbesserung

Die Schlüssel-Innovation ist die Verwendung eines starken Magnetfeldes (vom Magnetron), das hinter dem Sputter-Target positioniert ist.

Dieses Magnetfeld fängt Elektronen nahe der Oberfläche des Targets ein. Diese eingefangenen Elektronen werden gezwungen, sich spiralförmig zu bewegen, was die Wahrscheinlichkeit drastisch erhöht, dass sie mit den neutralen Gasatomen kollidieren und diese ionisieren.

Dies erzeugt ein viel dichteres, stabileres Plasma direkt vor dem Target, was zu einer signifikant höheren Rate des Ionenbeschusses und folglich zu einem schnelleren und effizienteren Abscheidungsprozess führt.

Gängige Varianten: DC- vs. HF-Sputtern

Die Technologie ist vielseitig und umfasst zwei Haupttypen:

- DC-Sputtern (Gleichstrom): Ideal für die Abscheidung elektrisch leitfähiger Materialien.

- HF-Sputtern (Hochfrequenz): Wird für die Abscheidung elektrisch isolierender (dielektrischer) Materialien verwendet, da das Wechselfeld den Ladungsaufbau auf dem Target verhindert.

Die Abwägungen verstehen

Die Wahl einer Abscheidungsmethode erfordert das Verständnis ihrer inhärenten Stärken und Schwächen.

Warum Sputtern (PVD) wählen?

Magnetronsputtern wird für seine Fähigkeit geschätzt, hochgleichmäßige Filme mit konsistenter Dicke zu erzeugen. Da es das Targetmaterial physikalisch überträgt, eignet es sich hervorragend für die Abscheidung komplexer Materialien wie Legierungen, wobei deren ursprüngliche chemische Zusammensetzung (Stöchiometrie) präzise erhalten bleibt.

Es ist im Vergleich zu vielen CVD-Techniken auch ein relativ Niedertemperaturprozess, was es für temperaturempfindliche Substrate geeignet macht.

Einschränkungen und Überlegungen

Sputtern ist ein Sichtlinienprozess (Line-of-Sight). Das bedeutet, dass es schwierig sein kann, eine gleichmäßige Beschichtung auf komplexen, dreidimensionalen Objekten mit tiefen Gräben oder verdeckten Oberflächen zu erzielen.

Darüber hinaus können die Abscheidungsraten beim Sputtern, obwohl sie durch das Magnetron verbessert werden, immer noch langsamer sein als bei einigen Hochgeschwindigkeits-CVD- oder anderen PVD-Verdampfungsprozessen.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen Methode hängt vollständig von dem Material ab, das Sie abscheiden, und den gewünschten Eigenschaften des Endfilms ab.

- Wenn Ihr Hauptaugenmerk auf der hochpräzisen Abscheidung reiner Metalle oder komplexer Legierungen liegt: Magnetronsputtern ist aufgrund seines physikalischen Übertragungsmechanismus, der die Materialzusammensetzung bewahrt, eine ausgezeichnete Wahl.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung hochkonformer Beschichtungen auf komplexen 3D-Strukturen liegt: Sie sollten CVD untersuchen, da sein gasphasen-chemischer Reaktionsprozess nicht durch die Sichtlinienabscheidung begrenzt ist.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung von Isoliermaterialien wie Keramiken oder Oxiden liegt: HF-Magnetronsputtern ist die spezifische PVD-Technik, die entwickelt wurde, um diese nicht leitfähigen Targets effektiv zu bearbeiten.

Das Verständnis der fundamentalen Unterscheidung zwischen physikalischen und chemischen Prozessen ist der Schlüssel zur Auswahl der idealen Dünnschichtabscheidungstechnologie für Ihre Anwendung.

Zusammenfassungstabelle:

| Merkmal | Magnetronsputtern (PVD) | Chemische Gasphasenabscheidung (CVD) |

|---|---|---|

| Mechanismus | Physikalische Impulsübertragung (Sputtern) | Chemische Reaktion von Vorläufergasen |

| Prozesstemperatur | Niedrigere Temperatur, geeignet für empfindliche Substrate | Erfordert oft hohe Temperaturen |

| Beschichtungskonformität | Sichtlinie, weniger gleichmäßig auf komplexen 3D-Formen | Ausgezeichnete Konformität auf komplexen Strukturen |

| Materialzusammensetzung | Bewahrt die Stöchiometrie des Targets (ideal für Legierungen) | Kann neue Verbindungen aus Gasreaktionen bilden |

Müssen Sie die richtige Dünnschichtabscheidungsmethode für Ihr Labor auswählen?

Das Verständnis des Unterschieds zwischen PVD und CVD ist entscheidend, um die gewünschten Beschichtungsergebnisse zu erzielen. KINTEK ist spezialisiert auf die Bereitstellung fortschrittlicher Laborgeräte, einschließlich Magnetronsputteranlagen, um Ihren spezifischen Forschungs- und Produktionsanforderungen gerecht zu werden.

Egal, ob Sie reine Metalle, komplexe Legierungen oder isolierende Keramiken abscheiden, unsere Expertise stellt sicher, dass Sie die richtige Lösung für präzise, qualitativ hochwertige Dünnschichten erhalten.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie KINTEKs PVD- und Laborgeräteslösungen die Fähigkeiten Ihres Labors erweitern und Ihre Projekte voranbringen können.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- Vakuum-Heißpressmaschine für Laminierung und Heizung

Andere fragen auch

- Was sind die Vorteile von PECVD? Erzielen Sie eine überlegene Dünnschichtabscheidung bei niedrigen Temperaturen

- Wie unterscheiden sich PECVD und CVD? Ein Leitfaden zur Auswahl des richtigen Dünnschichtabscheidungsverfahrens

- Wie erzeugt Hochfrequenzleistung (HF) Plasma? Erreichen Sie stabiles Plasma mit hoher Dichte für Ihre Anwendungen

- Was sind die Anwendungen von PECVD? Essentiell für Halbleiter, MEMS und Solarzellen

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen