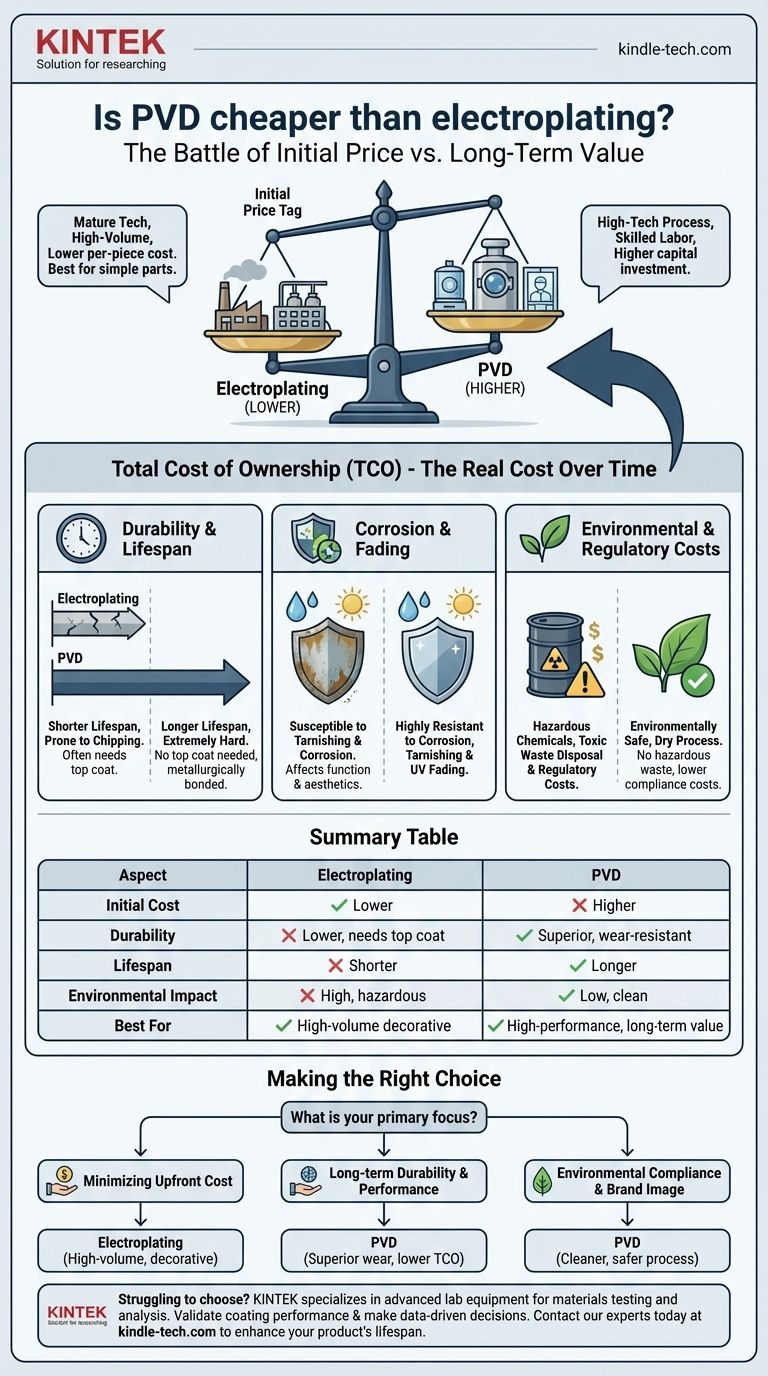

Pro Stück sind die anfänglichen Produktionskosten beim traditionellen Galvanisieren oft niedriger als bei der Physical Vapor Deposition (PVD). Diese einfache Antwort ignoriert jedoch den entscheidenden Faktor des langfristigen Werts. Die tatsächliche Kosteneffizienz einer Beschichtung wird nicht nur durch ihren anfänglichen Preis bestimmt, sondern auch durch ihre Haltbarkeit, Lebensdauer sowie die indirekten Kosten für Wartung und Umweltauflagen.

Die zentrale Erkenntnis ist: Während das Galvanisieren beim Anschaffungspreis gewinnen mag, bietet PVD aufgrund seiner überlegenen Haltbarkeit, Verschleißfestigkeit und Umweltsicherheit oft niedrigere Gesamtbetriebskosten (Total Cost of Ownership, TCO). Die „günstigere“ Option hängt davon ab, ob Ihre Priorität der sofortige Preis oder der langfristige Wert ist.

Aufschlüsselung der Anschaffungskosten

Der Anfangspreis eines Beschichtungsverfahrens hängt von Ausrüstung, Materialien und Arbeitsaufwand ab. Die grundlegenden Unterschiede zwischen Galvanisieren und PVD führen von Anfang an zu einer deutlichen Kostenabweichung.

Warum Galvanisieren anfangs oft günstiger ist

Galvanisieren ist ein nasschemisches Verfahren, das seit über einem Jahrhundert verfeinert wird. Die Technologie ist ausgereift, und die Ausrüstung für viele gängige Beschichtungsarten (wie Zink oder Nickel) ist relativ weit verbreitet und kostengünstiger.

Diese Reife ermöglicht eine hohe Durchsatzleistung bei der Verarbeitung großer Chargen, was die Kosten pro Stück senkt, insbesondere bei einfachen, kleinen Komponenten.

Die höheren Anfangsinvestitionen bei PVD

PVD ist ein Hightech-Vakuumbeschichtungsverfahren. Es erfordert erhebliche Kapitalinvestitionen in hochentwickelte Anlagen, einschließlich einer Vakuumkammer, leistungsstarker Quellen und präziser Prozesskontrollen.

Diese Systeme erfordern außerdem eine hochkontrollierte Umgebung (wie einen Reinraum) und besser ausgebildetes Bedienpersonal, was zu höheren Betriebskosten und damit zu einem höheren Anfangspreis pro Teil führt.

Wichtige Preisfaktoren

Die Kosten für beide Verfahren sind nicht statisch. Sie werden stark beeinflusst durch das Teilevolumen, das Substratmaterial, die Komplexität der Teilegeometrie und das spezifische Beschichtungsmaterial. Da PVD ein Sichtlinienprozess ist, kann es für Teile mit komplizierten Innenflächen aufwendiger und teurer sein.

Jenseits des Preisschilds: Gesamtbetriebskosten

Wenn man sich nur auf das anfängliche Angebot konzentriert, ignoriert man die Faktoren, die den Erfolg und die Rentabilität eines Produkts über seinen gesamten Lebenszyklus bestimmen. Hier zeigt PVD seinen wahren Wert.

Haltbarkeit und Produktlebensdauer

Galvanisierte Oberflächen, insbesondere für dekorative Zwecke wie Messing oder Gold, erfordern oft eine klare Schutzschicht. Wie in Branchenanalysen festgestellt, kann diese Klarlackschicht mit der Zeit abnutzen, abplatzen oder verblassen.

PVD-Beschichtungen hingegen sind metallurgisch mit dem Substrat verbunden. Sie sind außergewöhnlich hart und benötigen keine Klarlackschicht, was sie wesentlich widerstandsfähiger gegen Abnutzung, Kratzer und Abrieb macht. Ein langlebigeres Produkt bedeutet weniger Garantieansprüche und Ersatzlieferungen, was die langfristigen Kosten direkt senkt.

Beständigkeit gegen Korrosion und Verblassen

Viele galvanisierte Oberflächen sind anfällig für Anlaufen und Korrosion, insbesondere bei Einwirkung von Umwelteinflüssen. Diese Zersetzung beeinträchtigt sowohl die Funktion als auch die Ästhetik des Produkts.

PVD bietet eine dichte, nicht poröse Barriere, die hochgradig beständig gegen Anlaufen, Korrosion und Ausbleichen durch UV-Licht ist. Diese Stabilität reduziert den Wartungsaufwand und erhält den Wert und das Aussehen des Produkts wesentlich länger.

Umwelt- und regulatorische Kosten

Die traditionelle Galvanisierung beinhaltet oft gefährliche Chemikalien, wie Zyanidlösungen und sechswertiges Chrom, das als bekanntes Karzinogen gilt. Die Verwaltung, Behandlung und Entsorgung dieser giftigen Abfälle stellt aufgrund strenger Umweltvorschriften einen erheblichen und wachsenden Betriebskostenfaktor dar.

PVD ist ein umweltfreundlicher, trockener Prozess. Er erzeugt keine gefährlichen Nebenprodukte und eliminiert die Kosten und Risiken im Zusammenhang mit der Entsorgung chemischer Abfälle und der Einhaltung von Vorschriften.

Die Abwägungen verstehen

Kein Verfahren ist universell überlegen; die optimale Wahl wird durch die Anforderungen der spezifischen Anwendung bestimmt.

Wann Galvanisieren sinnvoll ist

Für dekorative Artikel mit hohem Volumen und geringen Kosten, die keinen erheblichen Abnutzungs- oder rauen Umweltbedingungen ausgesetzt sind, kann Galvanisieren die wirtschaftlichste Wahl sein. Seine Fähigkeit, komplexe Formen gleichmäßig zu beschichten, verschafft ihm auch bei bestimmten Teilen einen Vorteil.

Die Einschränkungen von PVD

Die Haupteinschränkungen von PVD sind die höheren Anfangskosten und seine „Sichtlinien“-Natur. Oberflächen, die nicht direkt der Beschichtungsquelle in der Vakuumkammer ausgesetzt sind, werden nicht effektiv beschichtet, was bei Teilen mit tiefen Vertiefungen oder komplexen inneren Kanälen schwierig ist. Der Prozess beinhaltet auch Hitze, was bei wärmeempfindlichen Substratmaterialien eine Einschränkung darstellen kann.

Die richtige Wahl für Ihre Anwendung treffen

Um eine fundierte Entscheidung zu treffen, müssen Sie die Eigenschaften der Beschichtung mit dem Hauptziel Ihres Produkts in Einklang bringen.

- Wenn Ihr Hauptaugenmerk auf der Minimierung der anfänglichen Herstellungskosten liegt: Galvanisieren ist oft die wirtschaftlichere Wahl, insbesondere für dekorative Teile in der Großserienfertigung.

- Wenn Ihr Hauptaugenmerk auf langfristiger Haltbarkeit und Leistung liegt: PVD bietet eine überlegene Verschleiß-, Abrieb- und Korrosionsbeständigkeit, was zu niedrigeren Gesamtbetriebskosten und einem zuverlässigeren Produkt führt.

- Wenn Ihr Hauptaugenmerk auf Umweltkonformität und Markenimage liegt: PVD ist ein wesentlich saubererer und sichererer Prozess, der sich an modernen Standards der Unternehmensverantwortung orientiert und regulatorische Belastungen vermeidet.

Letztendlich erfordert die Wahl der richtigen Oberfläche einen Blick über die ursprüngliche Rechnung hinaus auf den gesamten Lebenszyklus Ihres Produkts.

Zusammenfassungstabelle:

| Aspekt | Galvanisieren | PVD |

|---|---|---|

| Anfangskosten | Geringere Stückkosten im Voraus | Höhere Anfangsinvestition |

| Haltbarkeit | Weniger haltbar, kann eine Deckschicht erfordern | Extrem hart, verschleißfest, keine Deckschicht erforderlich |

| Lebensdauer | Kürzer, anfällig für Anlaufen/Korrosion | Länger, überlegene Korrosions-/UV-Beständigkeit |

| Umweltauswirkungen | Verwendet gefährliche Chemikalien, hohe Entsorgungskosten | Trockener, sauberer Prozess, keine gefährlichen Abfälle |

| Am besten geeignet für | Dekorative Artikel mit hohem Volumen und geringen Kosten | Hochleistungsteile, die langfristigen Wert erfordern |

Sie sind unsicher bei der Wahl der richtigen Beschichtung für Haltbarkeit und Wert?

KINTEK ist spezialisiert auf fortschrittliche Laborgeräte und Verbrauchsmaterialien für Materialprüfung und -analyse. Unsere Expertise kann Ihnen helfen, die Beschichtungsleistung zu validieren und datengesteuerte Entscheidungen für Ihre spezifische Anwendung zu treffen, um sowohl Kosten als auch Qualität zu optimieren.

Kontaktieren Sie noch heute unsere Experten, um Ihre Projektanforderungen zu besprechen und herauszufinden, wie KINTEK-Lösungen die Lebensdauer und Leistung Ihres Produkts verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Kundenspezifische CVD-Diamantbeschichtung für Laboranwendungen

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- Molybdän Wolfram Tantal Spezialform Verdampferschiffchen

- Elektrische hydraulische Vakuum-Heizpresse für Laboratorien

Andere fragen auch

- Wie lange hält eine Diamantbeschichtung? Maximieren Sie die Lebensdauer mit der richtigen Beschichtung für Ihre Anwendung

- Was sind diamantbeschichtete Filme? Veredelung von Materialien mit superharten, transparenten Schichten

- Ist eine Diamantbeschichtung dauerhaft? Die Wahrheit über ihre langlebige Haltbarkeit

- Was ist CVD-Diamantbeschichtung? Züchten Sie eine superharte, hochleistungsfähige Diamantschicht

- Wie dick ist eine CVD-Diamantbeschichtung? Das Gleichgewicht zwischen Haltbarkeit und Spannung für optimale Leistung