Hinsichtlich reiner Leistung und Haltbarkeit ist die physikalische Gasphasenabscheidung (PVD) fast immer dem traditionellen Galvanisieren überlegen. PVD erzeugt eine härtere, korrosionsbeständigere und langlebigere Oberfläche, indem eine dünne Schicht auf molekularer Ebene auf das Substrat aufgebracht wird. Obwohl das Galvanisieren nach wie vor eine gängige Methode ist, beruht es auf einer schwächeren chemischen Bindung und erfordert oft eine schützende Klarlackschicht, die mit der Zeit abnutzen kann.

Die Frage ist nicht einfach, welcher Prozess „besser“ ist, sondern welcher für Ihre spezifische Anwendung geeignet ist. PVD bietet überlegene physikalische Eigenschaften und Umweltsicherheit, während Galvanisieren eine kostengünstige Lösung für eine breite Palette dekorativer und funktioneller Anwendungen bietet.

Was ist PVD? Der molekulare Bindungsprozess

Die physikalische Gasphasenabscheidung ist keine einfache Beschichtung; es ist ein Hightech-Verfahren, das die Oberfläche eines Materials grundlegend verändert. Es wird in einer Hochvak U mgebung durchgeführt.

Der Abscheidungsprozess

Festes Ausgangsmaterial – oft ein hochreines Metall oder eine Keramik – wird durch Methoden wie Sputtern oder thermische Verdampfung verdampft. Dieser Dampf wandert dann durch die Vak U mmer und kondensiert auf dem Substrat, wodurch ein sehr dünner, dichter und stark haftender Film entsteht.

Hauptmerkmale: Härte und Haltbarkeit

Die resultierende PVD-Beschichtung ist außergewöhnlich hart und verschleißfest. Da die Bindung molekular ist, blättert sie nicht ab, verblasst nicht und läuft nicht leicht an. Dies macht sie ideal für Produkte, die starkem Verschleiß, Reibung oder Witterungseinflüssen ausgesetzt sind.

Umweltvorteile

PVD ist ein trockener, umweltfreundlicher Prozess. Im Gegensatz zum Galvanisieren werden keine gefährlichen Chemikalien verwendet oder erzeugt, wodurch die Notwendigkeit einer komplexen Abfallentsorgung entfällt.

Wie schneidet Galvanisieren ab? Der Nasschemische Prozess

Galvanisieren ist ein viel älteres, etabliertes „Nass“-Verfahren, bei dem ein elektrischer Strom verwendet wird, um eine Metallschicht auf einer leitfähigen Oberfläche abzuscheiden.

Der elektrochemische Prozess

Das zu beschichtende Teil (das Substrat) wird in ein chemisches Bad getaucht, das gelöste Metallionen enthält. Wenn ein Gleichstrom angelegt wird, werden diese Ionen zum Substrat gezogen, wo sie wieder zu festem Metall „reduziert“ werden und eine Schicht auf der Oberfläche bilden.

Hauptmerkmale: Aufbau und Oberfläche

Galvanisierte Schichten können dicker sein als PVD-Beschichtungen und werden oft wegen ihres spezifischen dekorativen Aussehens gewählt, wie z. B. Chrom oder poliertes Messing. Diese Oberflächen sind jedoch weicher und erfordern oft eine schützende Klarlack-Deckschicht, die selbst vergilben, zerkratzen oder mit der Zeit versagen kann.

Die Abwägungen verstehen

Die Wahl zwischen PVD und Galvanisieren erfordert ein klares Verständnis ihrer jeweiligen Stärken und Schwächen. Die „bessere“ Wahl hängt vollständig von den Zielen Ihres Projekts ab.

Die Lücke bei Leistung und Haltbarkeit

Für Anwendungen, die extreme Zähigkeit erfordern, ist PVD der klare Gewinner. Seine Beständigkeit gegen Kratzer, Korrosion und UV-Ausbleichen ist weitaus besser als die des Galvanisierens. Es ist der Standard in anspruchsvollen Branchen wie der Luft- und Raumfahrt, bei medizinischen Implantaten und Hochleistungsschneidwerkzeugen.

Der Kosten- und Zugänglichkeitsfaktor

Galvanisieren ist im Allgemeinen ein kostengünstigeres und weiter verbreitetes Verfahren. Für dekorative Artikel mit hohem Volumen und preissensiblen Artikeln, bei denen extreme Haltbarkeit nicht die Hauptsorge ist, bleibt es eine wirtschaftlich tragfähige und effektive Lösung.

Geometrische und Substratbeschränkungen

PVD ist ein „Sichtlinien“-Prozess, was bedeutet, dass es schwierig sein kann, hochkomplexe Formen mit tiefen Vertiefungen gleichmäßig zu beschichten. Galvanisieren kann als Tauchverfahren alle benetzten Oberflächen leichter beschichten. PVD kann jedoch bei niedrigeren Temperaturen aufgebracht werden, wodurch es für einige hitzeempfindliche Materialien geeignet ist, die durch andere Verfahren beschädigt werden könnten.

Die richtige Wahl für Ihre Anwendung treffen

Ihre Entscheidung sollte von den primären Anforderungen Ihres Produkts oder Ihrer Komponente geleitet werden.

- Wenn Ihr Hauptaugenmerk auf maximaler Haltbarkeit und Leistung liegt: PVD ist aufgrund seiner Härte, Verschleißfestigkeit und Langlebigkeit die überlegene Wahl.

- Wenn Ihr Hauptaugenmerk auf einer dekorativen Oberfläche eines kostensensiblen Artikels liegt: Galvanisieren bietet eine breite Palette ästhetischer Optionen zu einem niedrigeren Preis.

- Wenn Ihr Hauptaugenmerk auf den Umweltauswirkungen und der Sicherheit am Arbeitsplatz liegt: PVD bietet ein wesentlich saubereres und sichereres Verfahren ohne gefährliche Nebenprodukte.

Letztendlich gewährleistet die Abstimmung der Technologie mit Ihren spezifischen Leistungs- und Budgetanforderungen, dass Sie die effektivste Wahl treffen.

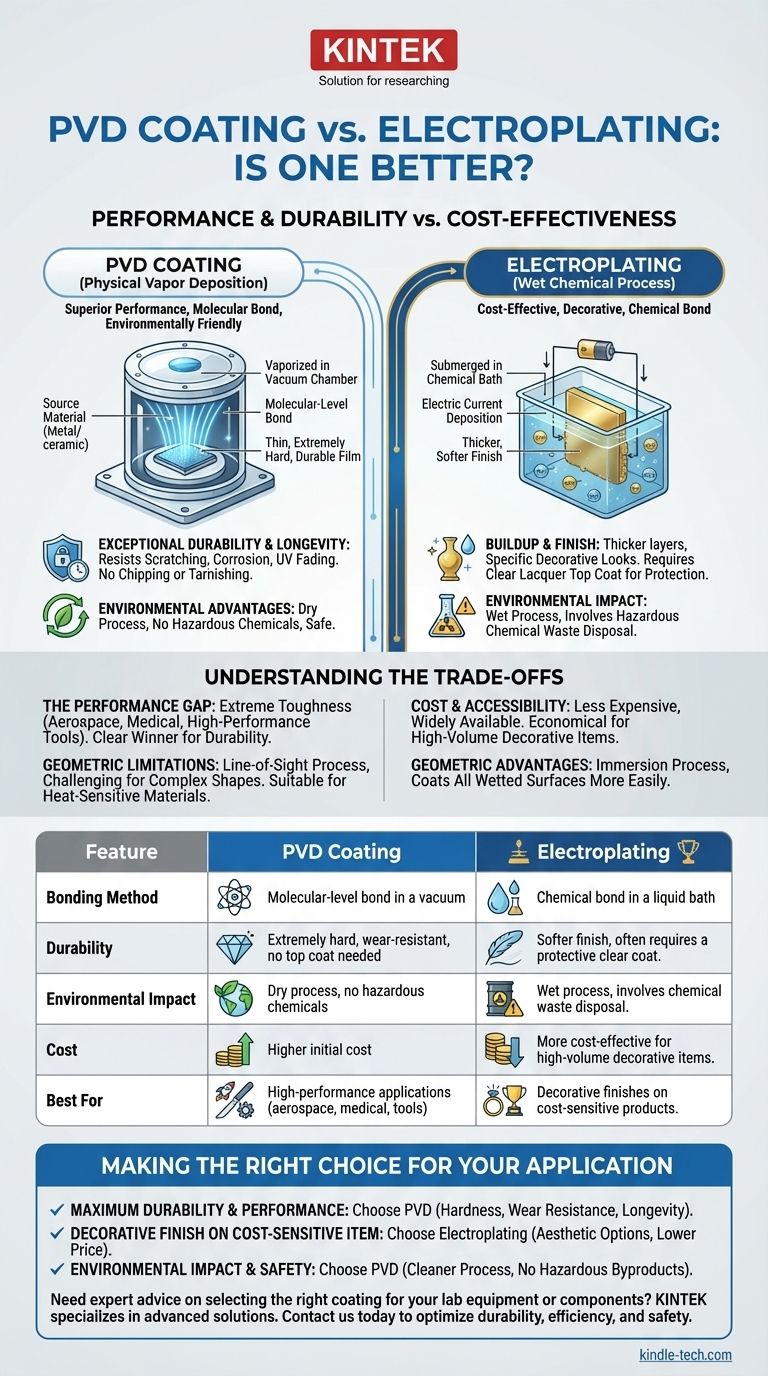

Zusammenfassungstabelle:

| Merkmal | PVD-Beschichtung | Galvanisieren |

|---|---|---|

| Bindungsmethode | Bindung auf molekularer Ebene im Vakuum | Chemische Bindung in einem Flüssigkeitsbad |

| Haltbarkeit | Extrem hart, verschleißfest, keine Deckschicht erforderlich | Weichere Oberfläche, erfordert oft eine schützende Klarlackschicht |

| Umweltauswirkungen | Trockenprozess, keine gefährlichen Chemikalien | Nassprozess, beinhaltet chemische Abfallentsorgung |

| Kosten | Höhere Anfangskosten | Kostengünstiger für dekorative Artikel mit hohem Volumen |

| Am besten geeignet für | Hochleistungsanwendungen (Luft- und Raumfahrt, Medizin, Werkzeuge) | Dekorative Oberflächen auf kostensensiblen Produkten |

Benötigen Sie fachkundige Beratung bei der Auswahl der richtigen Beschichtung für Ihre Laborgeräte oder Komponenten? Bei KINTEK sind wir spezialisiert auf die Bereitstellung fortschrittlicher Laborgeräte und Verbrauchsmaterialien, einschließlich Lösungen für Oberflächenbehandlungsanwendungen. Egal, ob Sie Hochleistungswerkzeuge oder Dekorationsartikel entwickeln, unser Team kann Ihnen helfen, die optimale Beschichtungstechnologie auszuwählen, um Haltbarkeit, Effizienz und Sicherheit zu verbessern. Kontaktieren Sie uns noch heute, um Ihre spezifischen Bedürfnisse zu besprechen und herauszufinden, wie KINTEK den Erfolg Ihres Labors unterstützen kann!

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

- Molybdän Wolfram Tantal Spezialform Verdampferschiffchen

Andere fragen auch

- Was ist ein Beispiel für PECVD? RF-PECVD zur Abscheidung hochwertiger Dünnschichten

- Was sind die Vorteile von PECVD? Ermöglicht Abscheidung von qualitativ hochwertigen Dünnschichten bei niedrigen Temperaturen

- Was sind die Anwendungen von PECVD? Essentiell für Halbleiter, MEMS und Solarzellen

- Was ist das Prinzip der Plasma-unterstützten chemischen Gasphasenabscheidung? Erreichen der Niedertemperatur-Dünnschichtabscheidung

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur