Kurz gesagt: Ja. Die physikalische Gasphasenabscheidung (PVD) gilt im Allgemeinen als ein teurer, hochwertiger Veredelungsprozess im Vergleich zu traditionellen Methoden wie Lackieren, Pulverbeschichten oder Galvanisieren. Die Kosten sind jedoch keine einfache Zahl, da sie einen hochtechnischen Prozess widerspiegeln, der die Oberflächeneigenschaften eines Materials auf molekularer Ebene grundlegend verändert und so außergewöhnliche Haltbarkeit und Leistung bietet.

Die Kosten für PVD sind nicht nur für eine „Farbschicht“, sondern eine Investition in hochleistungsfähige Oberflächentechnik. Der Endpreis wird durch spezifische Variablen wie das Beschichtungsmaterial, die Teilekomplexität und die erforderliche Dicke bestimmt, die direkt mit der letztendlichen Langlebigkeit und Funktion der Oberfläche korrelieren.

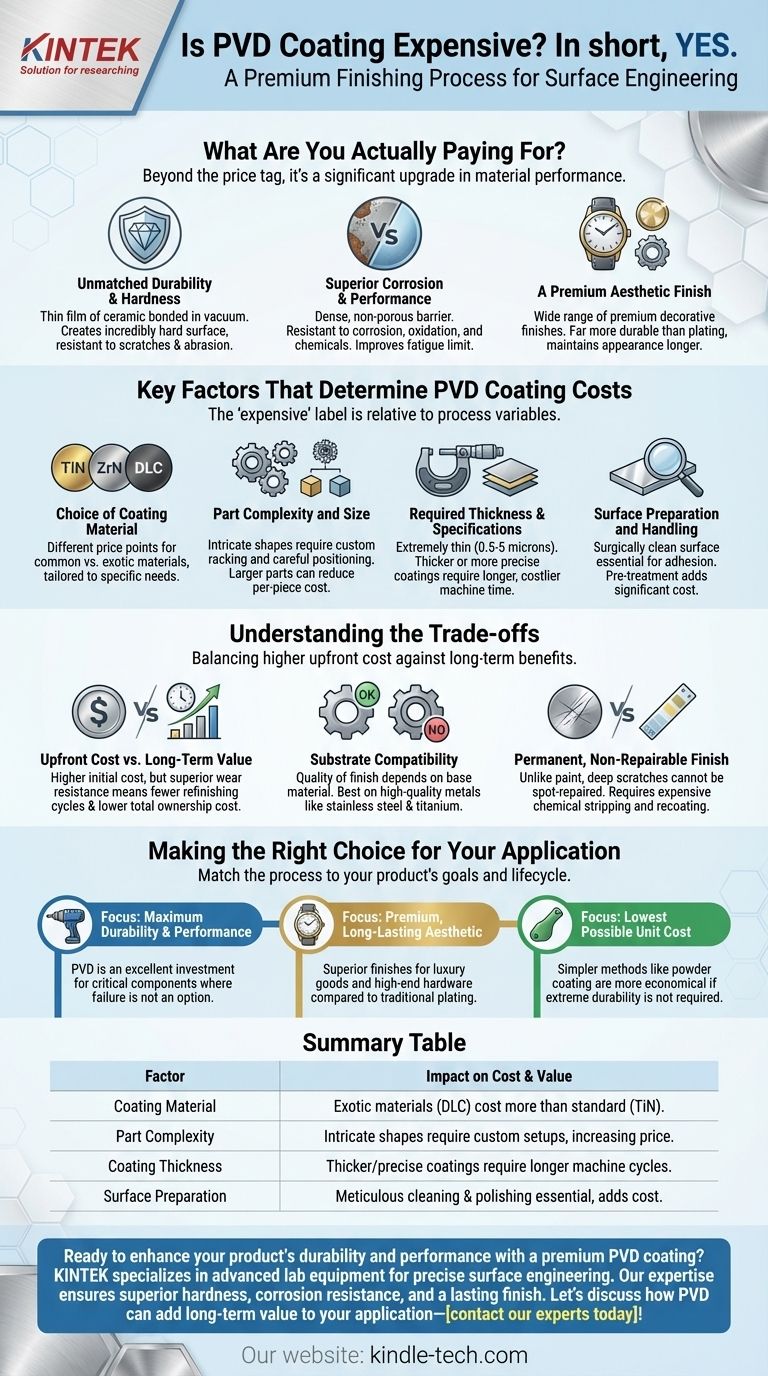

Wofür zahlen Sie eigentlich?

Um die Kosten von PVD zu verstehen, muss man über den Preis hinausblicken und den inhärenten Wert betrachten, den es schafft. Sie zahlen für eine erhebliche Verbesserung der Materialleistung.

Unübertroffene Haltbarkeit und Härte

PVD ist keine einfache Farbschicht; es ist ein dünner Film aus Keramikmaterial, der in einer Hochvakuumumgebung mit dem Substrat verbunden wird. Dies erzeugt eine unglaublich harte Oberfläche, die äußerst kratz- und abriebfest ist.

Die endgültige Härte ist ein Schlüsselfaktor für ihre Haltbarkeit und macht sie ideal für Anwendungen mit hohem Verschleiß.

Überragende Korrosionsbeständigkeit und Leistung

Der Prozess erzeugt eine dichte, nicht-poröse Barriere, die außergewöhnlich beständig gegen Korrosion, Oxidation und Chemikalien ist.

Für spezielle technische Anwendungen können PVD-Beschichtungen die Leistung dramatisch verbessern. Zum Beispiel kann das Aufbringen einer TiN-Beschichtung auf eine Titanlegierung deren Ermüdungsgrenze und Ausdauer erhöhen und die Lebensdauer kritischer Komponenten verlängern.

Ein hochwertiges ästhetisches Finish

Obwohl hochfunktional, wird PVD auch verwendet, um eine breite Palette hochwertiger dekorativer Oberflächen auf Materialien wie Edelstahl zu erzielen.

Diese Beschichtungen sind weitaus haltbarer als herkömmliche Beschichtungen und stellen sicher, dass Produkte ihr Aussehen viel länger behalten.

Schlüsselfaktoren, die die Kosten von PVD-Beschichtungen bestimmen

Das Etikett „teuer“ ist relativ, da der Endpreis ein direktes Ergebnis mehrerer kritischer Prozessvariablen ist.

Die Wahl des Beschichtungsmaterials

Das abzuscheidende Material hat einen erheblichen Einfluss auf die Kosten. Gängige Materialien wie Titannitrid (TiN) haben andere Preisklassen als spezialisiertere oder exotischere Materialien wie Zirkoniumnitrid (ZrN) oder diamantähnlicher Kohlenstoff (DLC).

Jedes Material bietet unterschiedliche physikalische und chemische Eigenschaften, die auf spezifische Bedürfnisse zugeschnitten sind.

Teilekomplexität und -größe

Die Geometrie der zu beschichtenden Teile ist ein wesentlicher Kostentreiber. Komplexe Formen erfordern kundenspezifische Gestelle und eine sorgfältige Positionierung in der Vakuumkammer, um eine gleichmäßige Beschichtung zu gewährleisten.

Größere Teile oder höhere Stückzahlen können die Stückkosten senken, aber die Einrichtung für eine bestimmte Aufgabe ist mit Fixkosten verbunden.

Erforderliche Dicke und Spezifikationen

PVD-Beschichtungen sind extrem dünn und reichen typischerweise von 0,5 bis 5 Mikrometer. Eine dickere oder präzisere Beschichtung erfordert eine längere Abscheidungszykluszeit in der Kammer.

Da die Maschinenzeit ein primärer Kostenfaktor ist, führen längere Zyklen direkt zu einem höheren Preis.

Oberflächenvorbereitung und Handhabung

PVD erfordert eine chirurgisch saubere Oberfläche für eine ordnungsgemäße Haftung. Die Kosten für die Vorbehandlung – die Reinigung, Polieren, Entfetten oder Sandstrahlen umfassen kann – sind ein erheblicher Teil der Gesamtkosten.

Jegliche Unvollkommenheiten am Grundmaterial werden durch die dünne PVD-Beschichtung sichtbar, daher ist eine sorgfältige Vorbereitung unerlässlich.

Die Kompromisse verstehen

Die Wahl von PVD beinhaltet das Abwägen der höheren Anschaffungskosten gegen die langfristigen Vorteile und Einschränkungen.

Anschaffungskosten vs. Langzeitwert

PVD ist fast immer teurer in der Anschaffung als Alternativen. Die überragende Verschleißfestigkeit bedeutet jedoch, dass das Teil nicht so oft nachbearbeitet oder ersetzt werden muss, was potenziell zu niedrigeren Gesamtbetriebskosten über die Lebensdauer des Produkts führen kann.

Substratkompatibilität

Die Qualität der PVD-Beschichtung hängt stark vom darunter liegenden Material ab, auf das sie aufgetragen wird. Der Prozess eignet sich am besten für hochwertige Metalle wie Edelstahl, Titan und bestimmte Legierungen, die den Hitze- und Vakuumbedingungen der Abscheidungskammer standhalten können.

Es ist eine dauerhafte, nicht reparierbare Oberfläche

Im Gegensatz zu Farbe, die ausgebessert werden kann, kann ein tiefer Kratzer, der die PVD-Beschichtung durchdringt, nicht punktuell repariert werden. Das gesamte Teil muss chemisch abgebeizt und vollständig neu beschichtet werden, was ein teurer und zeitaufwändiger Prozess ist.

Die richtige Wahl für Ihre Anwendung treffen

Letztendlich sollte die Entscheidung für PVD von den spezifischen Zielen Ihres Produkts abhängen.

- Wenn Ihr Hauptaugenmerk auf maximaler Haltbarkeit und Leistung liegt: PVD ist eine ausgezeichnete und oft notwendige Investition für Werkzeuge, Industriekomponenten und Teile, bei denen ein Verschleißversagen keine Option ist.

- Wenn Ihr Hauptaugenmerk auf einem hochwertigen, langlebigen Äußeren liegt: PVD bietet Oberflächen für Luxusgüter wie Uhren, Schmuck und hochwertige Beschläge, die herkömmlichen Beschichtungen weit überlegen sind.

- Wenn Ihr Hauptaugenmerk auf den niedrigstmöglichen Stückkosten liegt: Einfachere Methoden wie Pulverbeschichten oder Lackieren sind für Anwendungen, bei denen extreme Haltbarkeit nicht erforderlich ist, deutlich wirtschaftlicher.

Die Wahl der richtigen Oberflächenbehandlung bedeutet, den Prozess auf den beabsichtigten Wert und den Lebenszyklus Ihres Produkts abzustimmen.

Zusammenfassungstabelle:

| Faktor | Auswirkung auf Kosten & Wert |

|---|---|

| Beschichtungsmaterial | Exotische Materialien (z.B. DLC) kosten mehr als Standardmaterialien (z.B. TiN). |

| Teilekomplexität | Komplexe Formen erfordern kundenspezifische Einrichtungen, was den Preis erhöht. |

| Beschichtungsdicke | Dickere, präzisere Beschichtungen erfordern längere Maschinenzykluszeiten. |

| Oberflächenvorbereitung | Sorgfältige Reinigung und Polieren sind für die Haftung unerlässlich und erhöhen die Kosten. |

Bereit, die Haltbarkeit und Leistung Ihres Produkts mit einer hochwertigen PVD-Beschichtung zu verbessern?

KINTEK ist spezialisiert auf fortschrittliche Laborgeräte und Verbrauchsmaterialien für präzise Oberflächentechnik. Unser Fachwissen stellt sicher, dass Ihre Materialien überragende Härte, Korrosionsbeständigkeit und ein dauerhaft ästhetisches Finish erhalten. Lassen Sie uns besprechen, wie PVD-Beschichtungen Ihrer Anwendung langfristigen Wert verleihen können – kontaktieren Sie noch heute unsere Experten für eine maßgeschneiderte Lösung!

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

- Molybdän Wolfram Tantal Spezialform Verdampferschiffchen

Andere fragen auch

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Was sind die Vorteile von PECVD? Erzielen Sie eine überlegene Dünnschichtabscheidung bei niedrigen Temperaturen

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur

- Was ist das Prinzip der Plasma-unterstützten chemischen Gasphasenabscheidung? Erreichen der Niedertemperatur-Dünnschichtabscheidung

- Wie erzeugt Hochfrequenzleistung (HF) Plasma? Erreichen Sie stabiles Plasma mit hoher Dichte für Ihre Anwendungen