In der Praxis ist eine PVD-Beschichtung selbst effektiv wasserdicht. Der physikalische Gasphasenabscheidungsprozess (PVD) erzeugt einen extrem dichten, nicht-porösen Film, der molekular mit der Oberfläche verbunden ist. Diese Schicht bildet eine stabile Barriere, die das Eindringen von Wasser und anderen Molekülen in das darunterliegende Material verhindert, wodurch sie sehr widerstandsfähig gegen Korrosion, Oxidation und Anlaufen ist.

Die Kernfunktion einer PVD-Beschichtung besteht nicht darin, ein Objekt wasserdicht zu machen, sondern seine Oberfläche unglaublich haltbar und korrosionsbeständig zu gestalten. Während der PVD-Film selbst eine wasserdichte Barriere ist, liegt der wahre Vorteil darin, wie er das darunterliegende Material vor den schädlichen Auswirkungen von Feuchtigkeit und Abnutzung schützt.

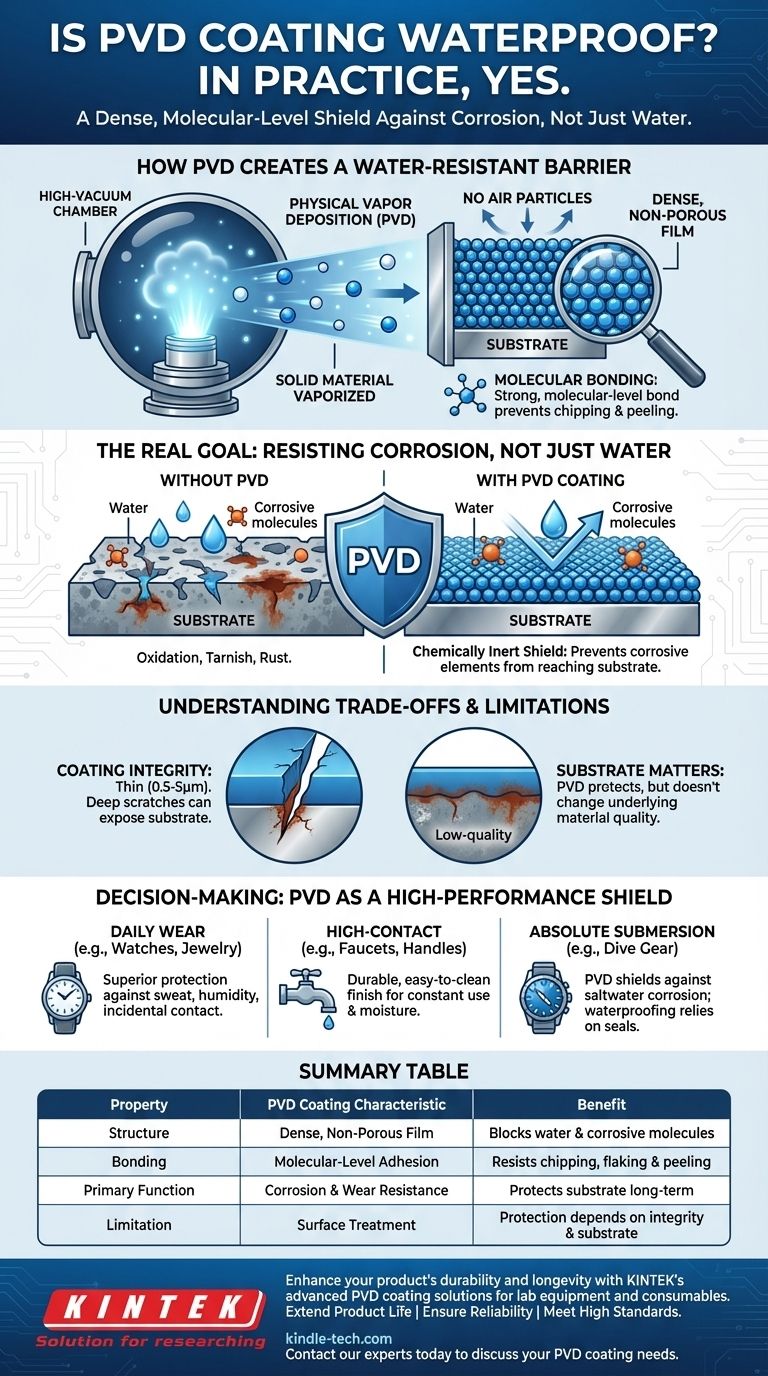

Wie PVD eine wasserabweisende Barriere schafft

Die physikalische Gasphasenabscheidung ist ein Prozess, der in einer Hochvakuumumgebung durchgeführt wird, bei der ein festes Material verdampft und seine Atome einzeln auf ein Substrat abgeschieden werden. Dieser sorgfältige Schichtprozess ist der Schlüssel zu seinen schützenden Eigenschaften.

Die Rolle der molekularen Bindung

PVD ist nicht wie Farbe, die einfach auf einer Oberfläche sitzt. Das abgeschiedene Material bildet eine starke, molekulare Bindung mit dem Substrat. Diese außergewöhnliche Haftung bedeutet, dass die Beschichtung nicht leicht abplatzt, abblättert oder sich löst, wodurch die Schutzbarriere intakt bleibt.

Ein dichter, nicht-poröser Film

Da der Prozess im Vakuum stattfindet, gibt es keine Luftpartikel oder Verunreinigungen, die Unvollkommenheiten erzeugen könnten. Die Atome kondensieren zu einem festen, gleichmäßigen Film, der praktisch frei von Poren oder Lücken ist. Es ist diese dichte Struktur, die Wassermoleküle am Durchdringen hindert.

Das eigentliche Ziel: Korrosionsbeständigkeit, nicht nur Wasser

Wenn Sie fragen, ob etwas „wasserdicht“ ist, fragen Sie oft wirklich, ob es durch Wasser beschädigt wird. Der Hauptzweck von PVD ist es, genau diesen Schaden langfristig zu verhindern.

Verhinderung von Oxidation und Anlaufen

Wasser, insbesondere in Kombination mit Salz aus Schweiß oder Chemikalien in der Luft, beschleunigt Korrosion (wie Rost) und Anlaufen. Eine PVD-Beschichtung ist chemisch inert und hochstabil und wirkt als Schutzschild, das verhindert, dass diese korrosiven Elemente jemals das darunterliegende Metall erreichen.

Verbesserung des Substrats

PVD wird typischerweise auf Materialien wie Edelstahl oder Titan aufgetragen, die bereits eine gute Korrosionsbeständigkeit aufweisen. Die Beschichtung erhöht diese Eigenschaft auf ein viel höheres Niveau und stellt sicher, dass die Oberfläche und die strukturelle Integrität des Produkts auch bei häufigem Kontakt mit Feuchtigkeit erhalten bleiben.

Verständnis der Kompromisse und Einschränkungen

Obwohl äußerst effektiv, ist es wichtig, den Kontext des PVD-Schutzes zu verstehen. Es handelt sich um eine Oberflächenbehandlung, nicht um eine intrinsische Eigenschaft des Objekts.

Eine Beschichtung ist nur so gut wie ihre Integrität

PVD-Beschichtungen sind außergewöhnlich hart und verschleißfest, aber auch sehr dünn (typischerweise 0,5 bis 5 Mikrometer). Ein tiefer Kratzer oder eine Kerbe, die die Beschichtung vollständig durchdringt, kann das darunterliegende Substrat freilegen. Wenn das Substrat anfällig für Rost ist, kann an dieser Beschädigungsstelle Korrosion beginnen.

Das Substrat ist immer noch wichtig

Die Gesamthaltbarkeit des Produkts ist eine Kombination aus der PVD-Beschichtung und dem Basismaterial. Wenn eine Beschichtung auf einem minderwertigen, rostanfälligen Metall beschädigt wird, kann Rost im Laufe der Zeit unter den Rändern des intakten Films kriechen. Die PVD-Beschichtung schützt die Oberfläche, ändert aber nicht die grundlegende Natur des Materials, das sie bedeckt.

Wie Sie dies für Ihre Entscheidung anwenden können

Betrachten Sie die PVD-Beschichtung als einen hochleistungsfähigen Schutzschild und nicht als eine einfache wasserdichte Versiegelung. Ihr Wert liegt darin, das Aussehen und die Lebensdauer des Produkts vor Umwelteinflüssen zu bewahren.

- Wenn Ihr Hauptaugenmerk auf Alltagsgegenständen wie Uhren oder Schmuck liegt: PVD ist eine ausgezeichnete Wahl und bietet überlegenen Schutz vor Schweiß, Feuchtigkeit und gelegentlichem Wasserkontakt, der sonst zu Anlaufen oder Verschleiß führen würde.

- Wenn Ihr Hauptaugenmerk auf stark beanspruchten Armaturen wie Wasserhähnen oder Türgriffen liegt: Die Härte und Korrosionsbeständigkeit von PVD sorgen für eine langlebige, widerstandsfähige Oberfläche, die leicht zu reinigen ist und ständigem Gebrauch und Feuchtigkeit standhält.

- Wenn Ihr Hauptaugenmerk auf absoluter Wasserdichtigkeit für das Untertauchen liegt: Die Wasserdichtigkeit eines Objekts wie einer Taucheruhr hängt von ihren Dichtungen, Dichtungen und der Gehäusekonstruktion ab; die Rolle der PVD-Beschichtung besteht hier darin, einen äußeren Schutzschild gegen Korrosion durch Salzwasser zu bieten.

Letztendlich können Sie darauf vertrauen, dass eine PVD-beschichtete Oberfläche wasserundurchlässig ist, das darunterliegende Material vor Korrosion schützt und ihre vorgesehene Oberfläche bewahrt.

Zusammenfassungstabelle:

| Eigenschaft | PVD-Beschichtungsmerkmal | Vorteil |

|---|---|---|

| Struktur | Dichter, nicht-poröser Film | Blockiert Wasser und korrosive Moleküle |

| Bindung | Molekulare Haftung | Widersteht Absplittern, Abblättern und Ablösen |

| Hauptfunktion | Korrosions- & Verschleißbeständigkeit | Schützt das darunterliegende Substrat langfristig |

| Einschränkung | Oberflächenbehandlung | Schutz hängt von der Beschichtungsintegrität und der Substratqualität ab |

Verbessern Sie die Haltbarkeit und Langlebigkeit Ihres Produkts mit den fortschrittlichen PVD-Beschichtungslösungen von KINTEK.

Als Spezialisten für Laborgeräte und Verbrauchsmaterialien verstehen wir den kritischen Bedarf an zuverlässigen, korrosionsbeständigen Oberflächen. Unsere PVD-Beschichtungen bieten eine überlegene Schutzbarriere, die Ihre Instrumente und Komponenten vor Feuchtigkeit, Chemikalien und täglichem Verschleiß schützt.

Arbeiten Sie mit KINTEK zusammen, um:

- Produktlebensdauer verlängern: Schützen Sie wertvolle Geräte vor Korrosion und Anlaufen.

- Zuverlässigkeit gewährleisten: Profitieren Sie von einer langlebigen, nicht-porösen Oberfläche, die ihre Integrität bewahrt.

- Hohe Standards erfüllen: Erzielen Sie konsistente, qualitativ hochwertige Ergebnisse für Ihre Laboranforderungen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere PVD-Beschichtungsdienstleistungen Ihre Laborinvestitionen schützen können.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

Andere fragen auch

- Was ist das Prinzip der Plasma-unterstützten chemischen Gasphasenabscheidung? Erreichen der Niedertemperatur-Dünnschichtabscheidung

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Was sind die Anwendungen von PECVD? Essentiell für Halbleiter, MEMS und Solarzellen

- Wie unterscheiden sich PECVD und CVD? Ein Leitfaden zur Auswahl des richtigen Dünnschichtabscheidungsverfahrens

- Was sind die Vorteile von PECVD? Ermöglicht Abscheidung von qualitativ hochwertigen Dünnschichten bei niedrigen Temperaturen