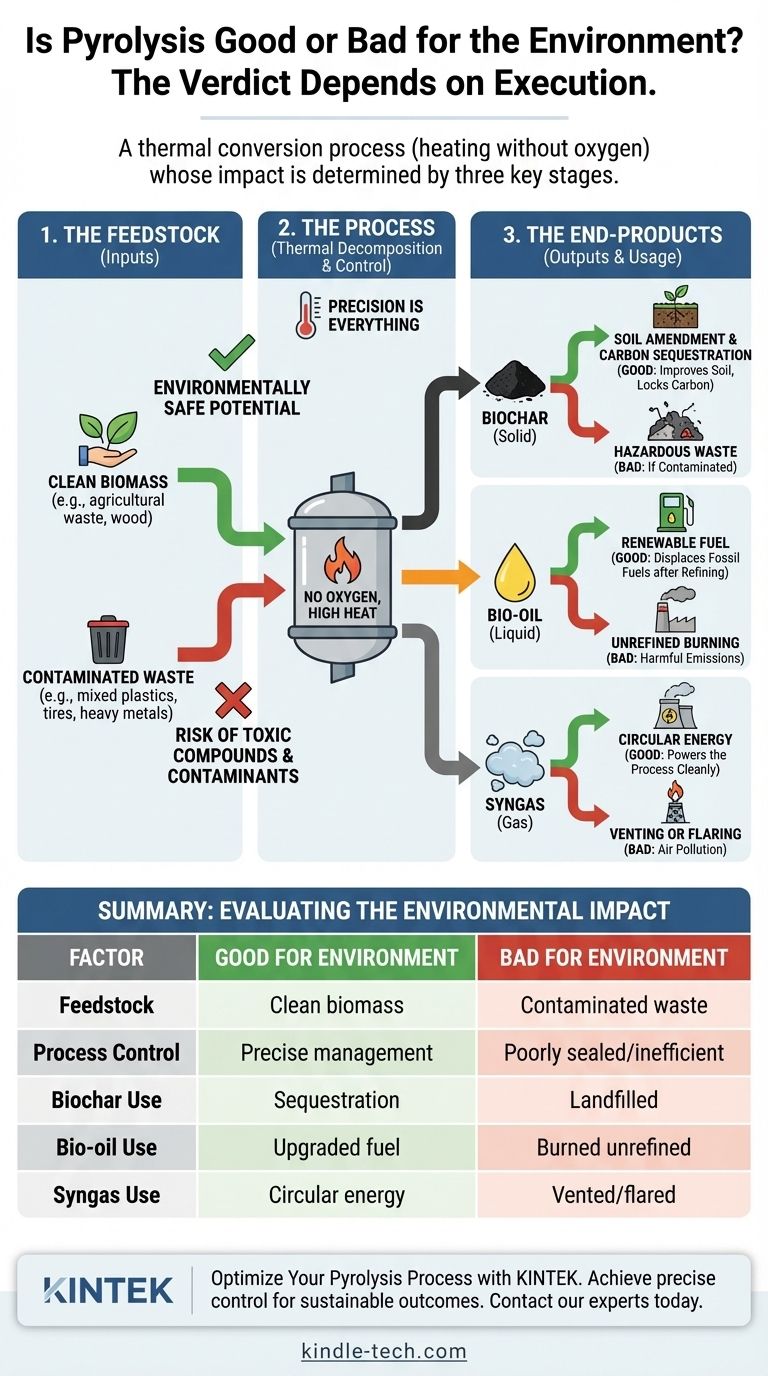

Letztendlich ist die Pyrolyse für die Umwelt weder von Natur aus gut noch schlecht. Es handelt sich um einen hochentwickelten thermischen Umwandlungsprozess, und seine Umweltauswirkungen hängen vollständig von der spezifischen Anwendung ab. Die Schlüsselvariablen sind das zu verarbeitende Material (Ausgangsmaterial), die präzise Steuerung der Prozessbedingungen und die endgültige Verwendung oder Entsorgung seiner Produkte.

Der ökologische Wert der Pyrolyse liegt nicht im Prozess selbst, sondern darin, wie sorgfältig seine Inputs, Betriebsparameter und Outputs verwaltet werden. Sie als einfache „gute“ oder „schlechte“ Lösung zu betrachten, ignoriert die entscheidenden Details, die ihren Nettonutzen oder -schaden bestimmen.

Wie Pyrolyse funktioniert

Keine Verbrennung, sondern thermische Zersetzung

Pyrolyse ist der Prozess der Erhitzung organischer Materialien wie Biomasse, Kunststoffe oder Reifen auf hohe Temperaturen in einer Umgebung mit wenig oder gar keinem Sauerstoff.

Das Fehlen von Sauerstoff ist entscheidend. Es verhindert die Verbrennung und bewirkt stattdessen, dass sich die komplexen Moleküle im Material in einfachere, kleinere Moleküle zersetzen.

Ein Spektrum von Ergebnissen

Die spezifischen Bedingungen des Pyrolyseprozesses – hauptsächlich Temperatur und Aufheizgeschwindigkeit – bestimmen die Produktmischung. Die Referenzen zeigen einen klaren Zusammenhang:

- Langsame Pyrolyse bei niedriger Temperatur (<450°C) liefert hauptsächlich ein festes, kohlenstoffreiches Material, das als Biochar (Pflanzenkohle) bezeichnet wird.

- Schnelle Pyrolyse bei mittlerer Temperatur begünstigt die Produktion einer Flüssigkeit, die als Bio-Öl oder Pyrolyseöl bekannt ist.

- Sehr schnelle Pyrolyse bei hoher Temperatur (>800°C) maximiert die Erzeugung von nicht kondensierbaren Gasen, die zusammen als Synthesegas bezeichnet werden.

Die Faktoren, die ihre Umweltauswirkungen bestimmen

Die Frage „gut gegen schlecht“ kann nur durch die Untersuchung von drei verschiedenen Phasen des Prozesses beantwortet werden.

1. Das Ausgangsmaterial: Was hineinkommt, ist wichtig

Das Prinzip „Müll rein, Müll raus“ gilt perfekt für die Pyrolyse. Die Zusammensetzung des Ausgangsmaterials ist der wichtigste Einzelfaktor.

Die Verarbeitung von sauberem, homogenem Ausgangsmaterial wie landwirtschaftlichen Abfällen oder unbehandeltem Holz ist relativ unkompliziert und umweltfreundlich.

Die Verarbeitung von gemischten Siedlungsabfällen, Kunststoffen, die Chlor enthalten (wie PVC), oder Reifen kann problematisch sein. Verunreinigungen wie Schwermetalle und Chlor verschwinden nicht; sie konzentrieren sich im Biochar oder können hochgiftige Verbindungen wie Dioxine bilden, wenn der Prozess nicht mit äußerster Präzision gesteuert wird.

2. Der Prozess: Präzision ist alles

Eine gut gesteuerte Pyrolyseeinheit ist ein hochentwickelter chemischer Reaktor. Eine schlecht gesteuerte kann eine Quelle der Umweltverschmutzung sein.

Die Verweilzeit (wie lange das Material in der heißen Zone bleibt) und die Temperatur bestimmen die Effizienz der Umwandlung. Eine ineffiziente Umwandlung kann teilweise pyrolysiertes Material zurücklassen und eine komplexe, schwer zu handhabende Produktmischung erzeugen.

Auch die ordnungsgemäße Gasbehandlung ist unerlässlich. Das erzeugte Synthesegas muss entweder sauber verbrannt werden, um den Prozess anzutreiben, oder vor jeder Freisetzung von Verunreinigungen gereinigt werden.

3. Die Endprodukte: Den Kreislauf schließen oder ein neues Problem schaffen

Das endgültige Schicksal von Biochar, Bio-Öl und Synthesegas bestimmt den Netto-Umweltvorteil.

- Biochar: Wenn es als Bodenverbesserer verwendet wird, kann Biochar die Bodengesundheit verbessern und als hochstabile Form der Kohlenstoffabscheidung dienen, wodurch Kohlenstoff effektiv für Jahrhunderte aus der Atmosphäre entfernt wird. Dies ist ein klares ökologisches Gut. Wenn es verunreinigt und auf Deponien entsorgt wird, ist es lediglich eine neue Form von Abfall.

- Bio-Öl: Diese Flüssigkeit kann raffiniert und zu Kraftstoffen für den Transport aufbereitet oder zur Erzeugung von Wärme und Strom verwendet werden, wodurch fossile Brennstoffe ersetzt werden. Dies ist ein ökologisches Gut. Das Verbrennen von unraffiniertem Bio-Öl kann jedoch schädliche Emissionen freisetzen, und seine Aufbereitung erfordert oft erhebliche Energiemengen.

- Synthesegas: Diese Mischung aus Wasserstoff, Kohlenmonoxid und anderen Gasen kann als Brennstoff verwendet werden, um den Pyrolyseprozess autark zu machen. Diese kreisförmige Energienutzung ist ein ökologisches Gut. Das Abblasen oder Abfackeln ohne ordnungsgemäße Kontrolle ist ein ökologisches Übel.

Die Abwägungen und Risiken verstehen

Die Pyrolyse ist ein mächtiges Werkzeug, aber sie ist nicht ohne erhebliche Herausforderungen, die professionell bewältigt werden müssen.

Risiko der Luftverschmutzung

Wenn der Prozess nicht vollständig abgedichtet ist oder das Synthesegas nicht korrekt gehandhabt wird, können flüchtige organische Verbindungen (VOCs), Kohlenmonoxid und andere Schadstoffe entweichen. Auch die Verbrennung der Produkte (Synthesegas oder Bio-Öl) ohne ordnungsgemäße Rauchgasbehandlung kann NOx, SOx und Feinstaub freisetzen.

Konzentration von Verunreinigungen

Die Pyrolyse ist hervorragend geeignet, um das Abfallvolumen zu reduzieren, aber sie konzentriert auch nicht-organische Verunreinigungen. Schwermetalle (wie Blei und Quecksilber) aus Elektronik oder gestrichenem Holz werden im festen Biochar konzentriert, das dann als gefährlicher Abfall eingestuft werden kann und eine spezielle Entsorgung erfordert.

Energiebilanz

Eine Pyrolyseanlage kann ein Netto-Energieverbraucher sein, wenn sie nicht effizient konzipiert und betrieben wird. Die Energie, die zum Trocknen des Ausgangsmaterials und zum Erhitzen des Reaktors erforderlich ist, kann manchmal den Energiewert des produzierten Bio-Öls und Synthesegases übersteigen, wodurch ihr Nutzen als Abfall-zu-Energie-Lösung zunichtegemacht wird.

Wie man eine Pyrolyselösung bewertet

Um festzustellen, ob ein bestimmtes Pyrolyseprojekt ökologisch vorteilhaft ist, müssen Sie die richtigen Fragen stellen.

- Wenn Ihr Hauptaugenmerk auf der Kohlenstoffabscheidung liegt: Ihr Ziel ist es, stabiles Biochar aus sauberer, nachhaltiger Biomasse durch langsame Pyrolyse zu maximieren.

- Wenn Ihr Hauptaugenmerk auf erneuerbaren Kraftstoffen liegt: Sie benötigen ein schnelles Pyrolysesystem, das für Bio-Öl optimiert ist, gekoppelt mit einem klaren, energieeffizienten Plan zur Aufbereitung dieses Öls in ein nutzbares Produkt.

- Wenn Ihr Hauptaugenmerk auf der Umwandlung von Abfall in Energie liegt: Ihr System muss für die Synthesegasproduktion optimiert sein und dieses Gas mit maximaler Effizienz zur Erzeugung von Wärme oder Strom vor Ort nutzen.

- Wenn Ihr Hauptaugenmerk auf der Reduzierung des Abfallvolumens liegt: Sie müssen einen vollständigen Plan für die sichere und vorteilhafte Nutzung oder Entsorgung aller drei Produkte – Biochar, Bio-Öl und Synthesegas – haben, um sicherzustellen, dass Sie nicht einfach ein Problem mit festen Abfällen in ein Problem mit flüssigen Abfällen und Luftverschmutzung umwandeln.

Das Verständnis und die Kontrolle dieser Variablen ist der einzige Weg, um sicherzustellen, dass die Pyrolyse als umweltfreundliche Technologie dient.

Zusammenfassungstabelle:

| Faktor | Gut für die Umwelt | Schlecht für die Umwelt |

|---|---|---|

| Ausgangsmaterial | Saubere Biomasse, landwirtschaftliche Abfälle | Kontaminierte Kunststoffe, gemischte Abfälle |

| Prozesssteuerung | Präzise Temperatur- und Gassteuerung | Schlecht abgedichtete, ineffiziente Umwandlung |

| Biochar-Verwendung | Bodenverbesserer, Kohlenstoffabscheidung | Auf Deponien als gefährlicher Abfall entsorgt |

| Bio-Öl-Verwendung | Zu erneuerbarem Kraftstoff aufbereitet | Unraffiniert verbrannt, setzt Emissionen frei |

| Synthesegas-Verwendung | Betreibt den Prozess, zirkuläre Energie | Ohne Kontrolle abgelassen oder abgefackelt |

Optimieren Sie Ihren Pyrolyseprozess mit KINTEK

Die Nutzung der Pyrolyse für Umweltvorteile erfordert Präzision und Fachwissen. KINTEK ist spezialisiert auf fortschrittliche Laborgeräte und Verbrauchsmaterialien, die eine präzise Steuerung der Pyrolysebedingungen ermöglichen, von der Vorbereitung des Ausgangsmaterials bis zur Analyse des Endprodukts. Ob Ihr Ziel die Kohlenstoffabscheidung, die Erzeugung erneuerbarer Kraftstoffe oder die effiziente Umwandlung von Abfall in Energie ist, unsere Lösungen helfen Ihnen dabei:

- Präzise thermische Kontrolle für konsistente, qualitativ hochwertige Biochar-, Bio-Öl- oder Synthesegas-Ergebnisse erzielen.

- Ausgangsmaterialien und Produkte analysieren, um Prozesseffizienz und Umweltsicherheit zu gewährleisten.

- Ihre Betriebsabläufe skalieren mit zuverlässigen Geräten für Laborforschung und Pilotprojekte.

Sind Sie bereit, eine nachhaltige Pyrolyselösung zu entwickeln? Kontaktieren Sie unsere Experten noch heute, um zu besprechen, wie die spezialisierten Laborgeräte von KINTEK Ihre Umweltziele unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Vertikaler Labortiegelofen

- Graphit-Vakuum-Durchlaufgraphitierungsöfen

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

Andere fragen auch

- Was ist die Hauptfunktion eines industriellen Drehrohr-Ofens? Master Wolframpulver-Wasserstoffreduktion

- Was ist der Unterschied zwischen schneller und langsamer Pyrolyse? Wählen Sie den richtigen Prozess für Ihre Biokraftstoffziele

- Was ist Hochtemperaturkalzinierung? Beherrschung der Materialumwandlung durch Hitze

- Was sind die Produkte der Pyrolyse von Abfällen? Verwandeln Sie Abfall in Biokohle, Bioöl und Synthesegas

- Welche Maschine wird zur Kalzinierung verwendet? Die wesentliche Rolle des Kalzinierofens bei der industriellen Verarbeitung

- Was sind die Komponenten eines Drehrohrofens? Ein Leitfaden zu den Kernsystemen und Teilen

- Was sind die Vorteile der Flash-Pyrolyse? Maximierung der Flüssig-Bioöl-Ausbeute & Effizienz

- Welche Apparatur wird für die Pyrolyse benötigt? Ein Leitfaden zu den wesentlichen Komponenten und Systemen