Nein, Vergüten und Glühen sind grundlegend verschieden. Obwohl beides Wärmebehandlungsprozesse für Stahl sind, verwenden sie entgegengesetzte Methoden, um entgegengesetzte Ziele zu erreichen. Das Vergüten (Quenching and Tempering) ist ein zweistufiger Prozess, der darauf abzielt, ein Endprodukt mit einem spezifischen Gleichgewicht aus hoher Härte und Zähigkeit zu erzeugen. Das Glühen hingegen ist ein einstufiger Prozess, der darauf abzielt, den Stahl so weich, duktil und bearbeitbar wie möglich zu machen.

Der entscheidende Unterschied liegt in der Abkühlgeschwindigkeit und dem beabsichtigten Ergebnis. Beim Vergüten wird schnell abgekühlt, um Härte zu erzeugen, gefolgt von einem Wiedererwärmen, um Zähigkeit hinzuzufügen. Beim Glühen wird extrem langsam abgekühlt, um maximale Weichheit zu bewirken und das Material für weitere Bearbeitung vorzubereiten.

Das Ziel der Wärmebehandlung: Steuerung der Mikrostruktur

Um diese Prozesse zu verstehen, muss man zunächst wissen, dass es bei der Wärmebehandlung um die Kontrolle der inneren Kristallstruktur, der Mikrostruktur, des Stahls geht. Die Anordnung der Eisen- und Kohlenstoffatome auf mikroskopischer Ebene bestimmt die endgültigen Eigenschaften des Materials.

Die Rolle von Kohlenstoff und Eisen

Stahl ist eine Legierung aus Eisen und Kohlenstoff. Bei Raumtemperatur ist der Kohlenstoff in verschiedenen Formen im Kristallgitter des Eisens eingeschlossen. Durch Erhitzen können wir verändern, wie dieser Kohlenstoff verteilt wird.

Die kritische Umwandlungstemperatur (Austenit)

Wenn Stahl über eine bestimmte kritische Temperatur erhitzt wird (typischerweise über 760 °C oder 1400 °F), ändert sich seine Kristallstruktur in eine Form namens Austenit. Austenit hat die einzigartige Fähigkeit, Kohlenstoffatome gleichmäßig zu lösen, ähnlich wie Zucker sich in heißem Wasser löst. Dieser austenitische Zustand ist der notwendige Ausgangspunkt für beide Prozesse.

Warum die Abkühlgeschwindigkeit alles ist

Die Eigenschaften des Stahls werden dadurch bestimmt, was mit der Mikrostruktur geschieht, wenn er aus dem austenitischen Zustand abkühlt. Die Geschwindigkeit dieser Abkühlung ist die wichtigste Einzelvariable, die das Härten vom Glühen unterscheidet.

Prozessübersicht: Vergüten (Quenching and Tempering, Q&T)

Das Vergüten ist ein zweistufiger Prozess, der zur Herstellung von Teilen mit hoher Festigkeit, Härte und Zähigkeit verwendet wird, wie z. B. Werkzeuge, Achsen und Federn.

Schritt 1: Abschrecken für maximale Härte

Nachdem der Stahl auf seinen austenitischen Zustand erhitzt wurde, wird er extrem schnell abgekühlt, indem er in eine Flüssigkeit wie Wasser, Öl oder Sole getaucht wird. Dies ist das Abschrecken (Quench).

Dieses „Blitzgefrieren“ gibt den Kohlenstoffatomen keine Zeit, sich zu bewegen und weichere Strukturen zu bilden. Stattdessen werden sie eingeschlossen, wodurch eine sehr harte, spröde und stark verspannte Mikrostruktur entsteht, die als Martensit bezeichnet wird. Ein vollständig abgeschrecktes Teil hat seine maximal mögliche Härte, ist aber für den praktischen Gebrauch oft zu spröde.

Schritt 2: Anlassen für Zähigkeit

Der spröde, martensitische Stahl wird dann auf eine viel niedrigere Temperatur (deutlich unter der kritischen Temperatur) wieder erwärmt und für eine bestimmte Zeit gehalten. Dies ist die Anlassphase (Tempering).

Das Anlassen baut die inneren Spannungen vom Abschrecken ab und ermöglicht es einem Teil des eingeschlossenen Kohlenstoffs, winzige Karbidpartikel zu bilden. Dieser Prozess reduziert die Gesamthärte leicht, erhöht aber dramatisch die Zähigkeit und Duktilität des Materials und verhindert, dass es unter Last bricht. Die endgültigen Eigenschaften werden durch präzise Steuerung der Anlasstemperatur „eingestellt“.

Prozessübersicht: Glühen

Glühen ist ein Prozess, der verwendet wird, um Stahl in seinen weichsten, schwächsten und spannungsfreiesten Zustand zu versetzen. Dies wird oft getan, um ein Material leichter bearbeitbar zu machen oder es für umfangreiche Umformungen wie Stanzen oder Tiefziehen vorzubereiten.

Das einzige Ziel: Maximale Weichheit

Im Gegensatz zum zweigeteilten Ziel des Vergütens hat das Glühen ein Hauptziel: frühere Verfestigungen rückgängig zu machen, die Kornstruktur zu verfeinern und alle inneren Spannungen abzubauen, wodurch Weichheit und Duktilität maximiert werden.

Der Schlüsselschritt: Extrem langsame Abkühlung

Nachdem der Stahl auf seinen austenitischen Zustand erhitzt wurde, wird er so langsam wie möglich abgekühlt. Dies wird am häufigsten erreicht, indem einfach der Ofen ausgeschaltet wird und das Teil über viele Stunden oder sogar Tage mit dem Ofen abkühlt.

Diese langsame Abkühlung gibt den Atomen genügend Zeit, sich in ihrem stabilsten, energieärmsten Zustand neu anzuordnen. Die resultierende Mikrostruktur (typischerweise eine Mischung aus Ferrit und Perlit) ist sehr weich, duktil und weist geringe innere Spannungen auf.

Die Kompromisse verstehen

Die Wahl des falschen Prozesses kann zu Materialversagen oder unnötigen Produktionskosten führen. Das Verständnis der Kompromisse ist unerlässlich.

Das Dilemma zwischen Härte und Sprödigkeit

Ein vollständig abgeschrecktes, unange মরিertes Teil weist immense Härte und Verschleißfestigkeit auf, ist aber praktisch nutzlos, da es beim ersten Aufprall wie Glas zersplittert. Anlassen ist nicht optional, sondern der notwendige Kompromiss, der einen geringen Härteverlust gegen einen massiven Zuwachs an Zähigkeit eintauscht.

Die Einschränkung des Glühens: Nicht für die Endleistung

Ein geglühter Teil ist selten das beabsichtigte Endprodukt für Anwendungen, die Festigkeit erfordern. Seine Weichheit und geringe Festigkeit machen ihn ungeeignet für Werkzeuge oder Strukturkomponenten. Es ist fast immer ein vorbereitender oder Zwischenschritt in einer Fertigungssequenz.

Die Kosten für Zeit und Energie

Das Glühen ist mit seinen langen Ofenzyklen ein sehr zeit- und energieintensiver Prozess. Aus diesem Grund wird manchmal ein weniger präziser Prozess namens Normalisieren (der das Abkühlen in stehender Luft beinhaltet) als kostengünstigere Alternative verwendet, wenn maximale Weichheit nicht erforderlich ist.

Die richtige Wahl für Ihr Ziel treffen

Ihre Wahl der Wärmebehandlung wird ausschließlich davon bestimmt, was der Stahl leisten soll.

- Wenn Ihr Hauptaugenmerk auf der Herstellung eines Fertigteils mit hoher Festigkeit und Zähigkeit liegt (z. B. ein Messer, eine Achse oder eine Feder): Sie benötigen den zweistufigen Prozess des Abschreckens und Anlassens, um die erforderlichen mechanischen Eigenschaften zu erzielen.

- Wenn Ihr Hauptaugenmerk auf der Vorbereitung eines Rohmaterials für die schwere Bearbeitung, Formgebung oder Biegung liegt: Sie müssen den Stahl glühen, um ihn so weich und spannungsfrei wie möglich zu machen, bevor Sie mit der Arbeit beginnen.

- Wenn Ihr Hauptaugenmerk lediglich auf dem Abbau von Spannungen aus dem Schweißen oder der Bearbeitung liegt, ohne die Härte wesentlich zu beeinflussen: Sie benötigen möglicherweise einen anderen unterkritischen Prozess, wie z. B. Spannungsarmglühen, bei dem nicht auf die volle austenitische Temperatur erhitzt wird.

Indem Sie diese grundlegenden Unterschiede verstehen, können Sie über das bloße Befolgen eines Verfahrens hinausgehen und beginnen, die präzise Leistung Ihrer Materialien zu bestimmen.

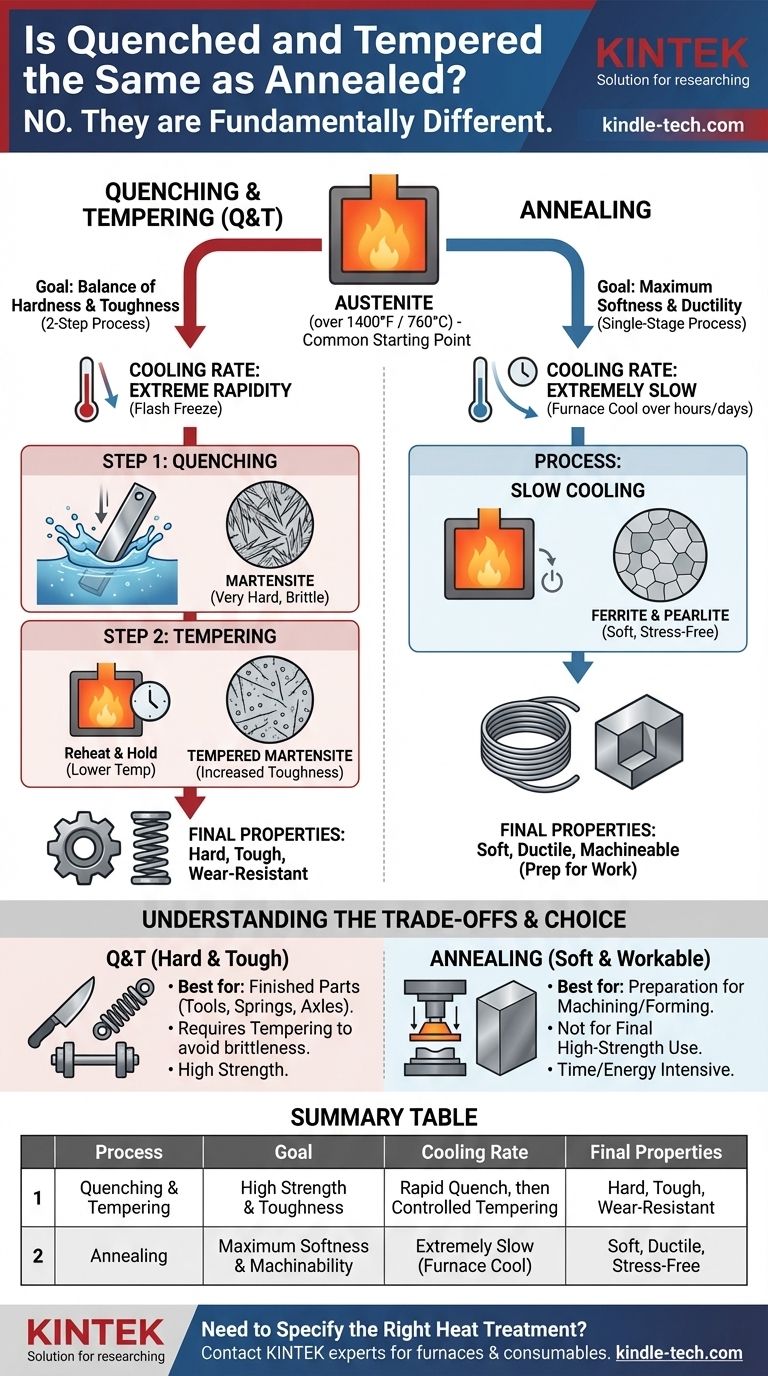

Zusammenfassungstabelle:

| Prozess | Ziel | Abkühlgeschwindigkeit | Endeigenschaften |

|---|---|---|---|

| Vergüten & Anlassen | Hohe Festigkeit & Zähigkeit | Schnelles Abschrecken, dann kontrolliertes Anlassen | Hart, zäh, verschleißfest |

| Glühen | Maximale Weichheit & Bearbeitbarkeit | Extrem langsam (Ofenabkühlung) | Weich, duktil, spannungsfrei |

Müssen Sie die richtige Wärmebehandlung für Ihre Anwendung bestimmen?

Die Wahl des richtigen Prozesses ist entscheidend für die Teileleistung und die Fertigungseffizienz. Das Expertenteam von KINTEK ist darauf spezialisiert, Labore und Hersteller mit der Ausrüstung und den Verbrauchsmaterialien zu unterstützen, die für eine präzise Wärmebehandlung erforderlich sind. Wir können Ihnen helfen, die richtigen Öfen und Werkzeuge auszuwählen, um Ihre gewünschten Materialeigenschaften zu erzielen, sei es die Härte des Vergütens oder die Bearbeitbarkeit des Glühens.

Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Anforderungen an die Wärmebehandlung von Stahl zu besprechen und optimale Ergebnisse für Ihre Projekte sicherzustellen.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Molybdän-Vakuumwärmebehandlungsöfen

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

Andere fragen auch

- Was ist ein Vakuum-Wärmebehandlungsofen? Der ultimative Leitfaden zur gesteuerten Atmosphäreverarbeitung

- Welche vier Arten von Wärmebehandlungsprozessen gibt es? Glühen, Normalisieren, Härten und Anlassen

- Wie funktioniert der Wärmebehandlungsprozess? Maßgeschneiderte Materialeigenschaften für Ihre Anwendung

- Was ist der Unterschied zwischen Glühen, Härten und Anlassen? Meistern Sie die Metalleigenschaften für Ihr Labor

- Welche verschiedenen Arten von Wärmebehandlungsverfahren gibt es für Stahl? Festigkeit, Härte und Zähigkeit maßschneidern