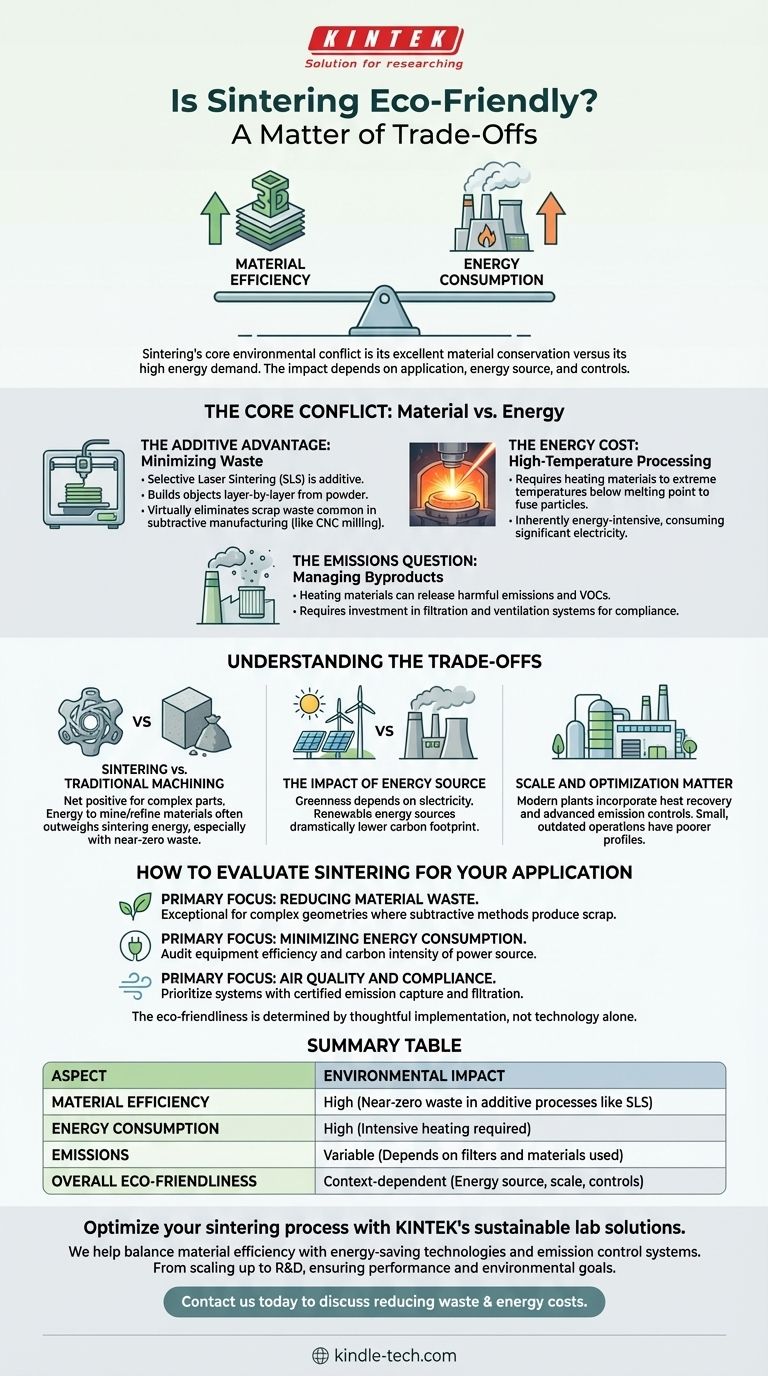

Die Umweltfreundlichkeit des Sinterns ist eine Frage der Abwägung. Während der Prozess erhebliche Vorteile bei der Materialeffizienz bietet, insbesondere in seinen additiven Fertigungsformen, wird dieser Vorteil gegen seinen erheblichen Energieverbrauch und das Potenzial für schädliche Emissionen abgewogen.

Der zentrale ökologische Konflikt des Sinterns liegt in seiner hervorragenden Materialeinsparung im Gegensatz zu seinem hohen Energiebedarf. Der Prozess ist nicht von Natur aus „grün“ oder „schädlich“; seine tatsächliche Auswirkung hängt stark von der spezifischen Anwendung, der Energiequelle und den vorhandenen Umweltkontrollen ab.

Der Kernkonflikt: Material gegen Energie

Das Umweltprofil des Sinterns wird durch zwei gegensätzliche Faktoren definiert. Einerseits ist es ein Verfechter der Materialeffizienz. Andererseits ist es ein erheblicher Energieverbraucher.

Der additive Vorteil: Minimierung von Abfall

Das selektive Lasersintern (SLS), eine moderne Form der Technologie, ist ein Verfahren der additiven Fertigung. Es baut Objekte Schicht für Schicht aus einem Pulverbett auf.

Diese Methode verwendet nur das Material, das für das Teil selbst benötigt wird, wodurch der bei der subtraktiven Fertigung (wie beim CNC-Fräsen) übliche Verschnittabfall, bei dem ein Teil aus einem größeren Block geschnitzt wird, praktisch eliminiert wird.

Die Energiekosten: Hochtemperaturverarbeitung

Der grundlegende Mechanismus des Sinterns beinhaltet das Erhitzen von Materialien auf extreme Temperaturen, knapp unter ihren Schmelzpunkt, um Partikel miteinander zu verschmelzen.

Dieser Prozess ist von Natur aus energieintensiv. Er erfordert leistungsstarke Industrieöfen oder Laser, die eine erhebliche Menge an Elektrizität verbrauchen, um diese hohen Temperaturen über längere Zeit aufrechtzuerhalten.

Die Emissionsfrage: Umgang mit Nebenprodukten

Das Erhitzen von pulverförmigen Materialien, insbesondere von Polymeren oder Metallen, die Bindemittel enthalten, kann schädliche Emissionen und flüchtige organische Verbindungen (VOCs) in die Atmosphäre freisetzen.

Dies hat zu staatlichen Vorschriften für die Luftqualität in der Nähe von Sintervorgängen geführt, was Investitionen in Filter- und Belüftungssysteme zur Minderung der Umweltauswirkungen erforderlich macht.

Die Abwägungen verstehen

Das Sintern isoliert zu betrachten, ist irreführend. Seine Umweltauswirkungen müssen gegen die Alternativen und die Besonderheiten des Betriebs abgewogen werden.

Sintern im Vergleich zur traditionellen Bearbeitung

Im Vergleich zur subtraktiven Bearbeitung kann Sintern bei komplexen Teilen ein Netto-Vorteil sein. Die Energie und die Ressourcen, die für den Abbau, die Raffination und den Transport von Rohmaterial benötigt werden, übersteigen oft die Energie, die bei einem hocheffizienten Sinterlauf verbraucht wird, insbesondere wenn man den nahezu null Materialabfall berücksichtigt.

Der Einfluss der Energiequelle

Die „Grünheit“ des verwendeten Stroms ist eine kritische Variable. Eine Sinteranlage, die mit erneuerbaren Energiequellen wie Sonne oder Wind betrieben wird, hat einen dramatisch geringeren CO2-Fußabdruck als eine, die mit fossilen Brennstoffen betrieben wird.

Maßstab und Optimierung sind wichtig

Moderne Sinteranlagen im großen Maßstab integrieren oft Wärmerückgewinnungssysteme und fortschrittliche Emissionskontrollen, die ihre gesamten Umweltauswirkungen erheblich reduzieren. Ein kleiner, ineffizienter oder veralteter Betrieb wird ein weitaus schlechteres Profil aufweisen.

So bewerten Sie das Sintern für Ihre Anwendung

Um eine fundierte Entscheidung zu treffen, müssen Sie den Prozess anhand Ihres primären Ziels bewerten.

- Wenn Ihr Hauptaugenmerk auf der Reduzierung von Materialabfällen liegt: Sintern ist eine ausgezeichnete Wahl, insbesondere für komplexe Geometrien, bei denen subtraktive Methoden erhebliche Abfälle erzeugen würden.

- Wenn Ihr Hauptaugenmerk auf der Minimierung des Energieverbrauchs liegt: Sie müssen die Energieeffizienz der spezifischen Ausrüstung und die Kohlenstoffintensität ihrer Stromquelle sorgfältig prüfen.

- Wenn Ihr Hauptaugenmerk auf der Luftqualität und der Einhaltung von Vorschriften liegt: Priorisieren Sie Systeme mit zertifizierten, hochmodernen Emissionserfassungs- und Filtertechnologien.

Letztendlich wird die Umweltfreundlichkeit eines Sinterprozesses nicht allein durch die Technologie bestimmt, sondern durch die durchdachte und verantwortungsvolle Art und Weise, wie sie implementiert wird.

Zusammenfassungstabelle:

| Aspekt | Umweltauswirkung |

|---|---|

| Materialeffizienz | Hoch (Nahezu kein Abfall bei additiven Prozessen wie SLS) |

| Energieverbrauch | Hoch (Intensive Erhitzung erforderlich) |

| Emissionen | Variabel (Abhängig von Filtern und verwendeten Materialien) |

| Gesamte Umweltfreundlichkeit | Kontextabhängig (Energiequelle, Maßstab, Kontrollen) |

Optimieren Sie Ihren Sinterprozess mit KINTEKs nachhaltigen Laborlösungen.

Als Spezialist für Laborgeräte und Verbrauchsmaterialien hilft KINTEK Ihnen, Materialeffizienz mit energiesparenden Technologien und Emissionskontrollsystemen in Einklang zu bringen. Unabhängig davon, ob Sie die Produktion skalieren oder Forschungsprotokolle verfeinern, stellt unsere Expertise sicher, dass Ihre Sintervorgänge sowohl Leistungs- als auch Umweltziele erfüllen.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Abfall reduzieren, Energiekosten senken und die Einhaltung von Vorschriften für Ihr Labor gewährleisten können.

Visuelle Anleitung

Ähnliche Produkte

- Funkenplasmagesinterter Ofen SPS-Ofen

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- Dental Porcelain Zirkon Sinterkeramikofen Behandlungsstuhl mit Transformator

- Labor-Schnelltemperatur-Prozess (RTP) Quarzrohr-Ofen

Andere fragen auch

- Was sind die Vorteile von SPS? Erreichen Sie überlegene Materialdichte und Leistung

- Was ist der SPS-Prozess beim Spark Plasma Sintering? Ein Leitfaden zur schnellen Verdichtung bei niedriger Temperatur

- Was sind die Schritte beim Funkenerosionssintern? Schnelle, Niedertemperatur-Verdichtung erreichen

- Was sind die Parameter für das Spark Plasma Sintern? Meisterhafte Kontrolle von Geschwindigkeit, Druck und Temperatur

- Was ist der Unterschied zwischen Warmpressen und SPS? Wählen Sie die richtige Sintermethode für Ihr Labor