Kurz gesagt, Chargenöfen werden am besten für Prozesse eingesetzt, die hohe Flexibilität, präzise Steuerung und die Fähigkeit erfordern, diverse Lasten mit variierenden thermischen Profilen zu handhaben. Sie zeichnen sich in Anwendungen von spezialisierten Metallwärmebehandlungen bis hin zu präziser Laborforschung aus, wo sich die Prozessanforderungen von einer Charge zur nächsten ändern.

Der Hauptvorteil eines Chargenofens ist nicht die hohe Produktionsleistung, sondern seine unübertroffene Prozessanpassungsfähigkeit. Sie wählen einen Chargenofen, wenn die spezifischen Anforderungen jeder einzelnen Charge – ihre Temperatur, Dauer und Atmosphäre – kritischer sind als die Produktionsgeschwindigkeit.

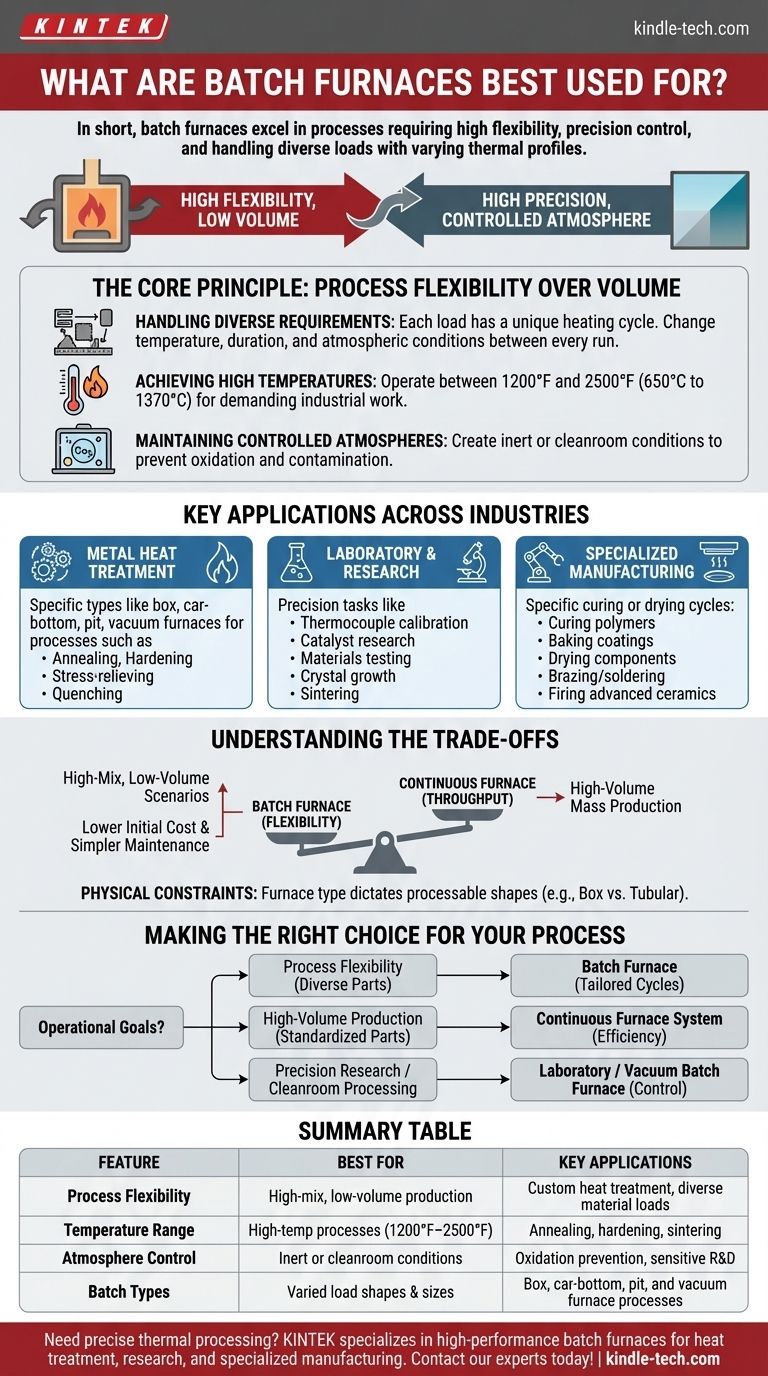

Das Kernprinzip: Prozessflexibilität vor Volumen

Das entscheidende Merkmal eines Chargenofens ist seine Fähigkeit, Materialien in einer einzelnen, separaten Charge zu verarbeiten. Diese grundlegende Konstruktionswahl schafft ein System, das auf Kontrolle und Anpassung optimiert ist, anstatt auf kontinuierlichen Durchsatz.

Umgang mit vielfältigen Anforderungen

Jede Charge kann einem einzigartigen Heizzyklus unterzogen werden. Sie können die Temperatur, Dauer und atmosphärischen Bedingungen zwischen jedem einzelnen Durchlauf ändern. Dies ist unerlässlich für Einrichtungen, die eine Vielzahl von Teilen oder Forschungsprotokollen handhaben.

Erreichen hoher Temperaturen

Chargenöfen sind so konstruiert, dass sie die hohen Temperaturen erreichen, die für anspruchsvolle industrielle Arbeiten erforderlich sind. Sie arbeiten üblicherweise zwischen 650 °C und 1370 °C (1200 °F und 2500 °F), wodurch sie für die Behandlung einer breiten Palette von Metallen und Materialien geeignet sind.

Aufrechterhaltung kontrollierter Atmosphären

Viele fortschrittliche Prozesse können nicht in Umgebungsluft durchgeführt werden. Chargenöfen eignen sich besonders gut zur Erzeugung von inerten Atmosphären oder Reinraumbedingungen, um Oxidation und Kontamination während sensibler Heizzyklen zu verhindern.

Schlüsselanwendungen in verschiedenen Branchen

Die Flexibilität von Chargenöfen macht sie zu unverzichtbaren Werkzeugen in verschiedenen Sektoren. Ihre Anwendung wird durch den Bedarf an präziser thermischer Kontrolle über eine spezifische, enthaltene Last bestimmt.

Metallwärmebehandlung

Dies ist eine primäre Anwendung für industrielle Chargenöfen. Sie werden für eine Vielzahl von Prozessen eingesetzt, die die physikalischen und chemischen Eigenschaften von Metallen verändern.

Spezifische Ofentypen wie Kammer-, Herdwagen-, Schacht- und Vakuumöfen werden für Behandlungen wie Glühen, Härten, Spannungsarmglühen und Abschrecken verwendet.

Labor- und Forschungsumgebungen

In wissenschaftlichen und F&E-Umgebungen ist Präzision von größter Bedeutung. Labor-Kammer- und Rohröfen werden für eine Vielzahl von kleinen, hochkontrollierten Aufgaben eingesetzt.

Dazu gehören Thermoelementkalibrierung, Katalysatorforschung, Materialprüfung, Kristallwachstum und Sintern neuer Materialzusammensetzungen.

Spezialisierte Fertigungsprozesse

Neben Metallurgie und Forschung sind Chargenöfen für Fertigungsprozesse unerlässlich, die spezifische, zeitgesteuerte Aushärtungs- oder Trocknungszyklen erfordern.

Gängige Anwendungen umfassen das Aushärten von Polymeren, Einbrennen von Beschichtungen, Trocknen von Komponenten, Löten/Hartlöten und Brennen von Hochleistungskeramiken.

Die Kompromisse verstehen

Die Wahl eines Chargenofens erfordert ein klares Verständnis seiner Stärken und Einschränkungen im Vergleich zu anderen Heizsystemen.

Flexibilität vs. Durchsatz

Der bedeutendste Kompromiss ist das Volumen. Die Chargenverarbeitung ist für die Massenproduktion von Natur aus langsamer als ein Durchlaufofen, der Produkte auf einem Förderband transportiert. Chargenöfen sind für High-Mix-, Low-Volume-Szenarien.

Kosten und Komplexität

Im Allgemeinen sind Chargenöfen mechanisch weniger komplex als große kontinuierliche Systeme. Dies führt oft zu geringeren Anfangsinvestitionen und einfacherer, kostengünstigerer Langzeitwartung.

Physikalische und Formbeschränkungen

Der Typ des Chargenofens bestimmt, was er verarbeiten kann. Ein Kammerofen ist sehr vielseitig für verschiedene Formen, während ein Rohrofen speziell für längliche Gegenstände wie Wellen, Streifen oder Rohre konzipiert ist.

Die richtige Wahl für Ihren Prozess treffen

Die Auswahl der richtigen Heiztechnologie hängt vollständig von Ihren operativen Zielen ab.

- Wenn Ihr Hauptaugenmerk auf Prozessflexibilität für diverse Teile liegt: Ein Chargenofen ist die ideale Wahl, da Sie jeden Heizzyklus an die spezifische Last anpassen können.

- Wenn Ihr Hauptaugenmerk auf der Hochvolumenproduktion standardisierter Teile liegt: Ein kontinuierliches Ofensystem bietet die Effizienz und den Durchsatz, den Sie benötigen.

- Wenn Ihr Hauptaugenmerk auf präziser Forschung oder Reinraumverarbeitung liegt: Ein Labor- oder Vakuum-Chargenofen bietet die notwendige Kontrolle über Temperatur und Atmosphäre.

Letztendlich ist ein Chargenofen das definitive Werkzeug, wenn die Integrität des Prozesses die Produktionsgeschwindigkeit überwiegt.

Zusammenfassungstabelle:

| Merkmal | Am besten geeignet für | Schlüsselanwendungen |

|---|---|---|

| Prozessflexibilität | High-Mix-, Low-Volume-Produktion | Kundenspezifische Wärmebehandlung, diverse Materiallasten |

| Temperaturbereich | Hochtemperaturprozesse (650 °C–1370 °C) | Glühen, Härten, Sintern |

| Atmosphärenkontrolle | Inerte oder Reinraumbedingungen | Oxidationsvermeidung, sensible F&E |

| Chargentypen | Verschiedene Lastformen & -größen | Kammer-, Herdwagen-, Schacht- und Vakuumofenprozesse |

Benötigen Sie eine präzise thermische Verarbeitung für Ihre vielfältigen Labor- oder Produktionsanforderungen? KINTEK ist spezialisiert auf Hochleistungs-Chargenöfen, die für unübertroffene Flexibilität und Kontrolle bei Wärmebehandlung, Forschung und spezialisierter Fertigung konzipiert sind. Unsere Ausrüstung gewährleistet ein exaktes Temperatur- und Atmosphärenmanagement für Ihre kritischsten Anwendungen. Kontaktieren Sie noch heute unsere Experten, um die perfekte Chargenofenlösung für Ihre einzigartigen Anforderungen zu finden!

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Vertikaler Labortiegelofen

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Labor-Schnelltemperatur-Prozess (RTP) Quarzrohr-Ofen

- Labor-Muffelofen-Bodenhub-Muffelofen

Andere fragen auch

- Welche Rolle spielt ein Hochtemperatur-Muffelofen bei der Normalisierung von 9Cr-1Mo-Stahl? Präzise Mikrostrukturkontrolle erreichen

- Welche Rolle spielt ein Hochtemperatur-Glühofen in den Endfertigungsstufen von dreischichtigen Verbundrohren?

- Ist ein hoher Aschegehalt gut? Ein Leitfaden zum Verständnis der Mineralstoffwerte in Tiernahrung

- Was ist der Betriebsbereich eines Muffelofens? Entdecken Sie den Schlüssel für Ihre Hochtemperaturanwendungen

- Welche Rolle spielen Hochpräzisions-Hochtemperaturöfen bei der Sensibilisierungsbehandlung von kaltgewalztem 304L-Edelstahl?

- Wo wird ein Muffelofen eingesetzt? Unverzichtbar für saubere Hochtemperaturprozesse

- Welche Rolle spielt ein Hochtemperatur-Labortrockenschrank im Sol-Gel-Verfahren für Beschichtungen von Solarkollektorrohren?

- Was ist die Kernrolle eines Hochtemperatur-Muffelofens bei PEO-PTFE-Beschichtungen? Mastersintern & Poreininfiltration