Im Wesentlichen ist ein Chargenofen ein industrielles Heizsystem, das jeweils eine einzelne, diskrete Materialcharge verarbeitet. Das Material wird in eine Kammer geladen, die Tür wird verschlossen, um eine geschlossene Umgebung zu schaffen, der Heizzyklus wird abgeschlossen, und dann wird die gesamte Charge entnommen, bevor die nächste beginnen kann.

Der Kernwert eines Chargenofens liegt in seiner Flexibilität und Umweltkontrolle. Er ist darauf ausgelegt, unterschiedliche Produktionsanforderungen und sensible Prozesse zu bewältigen, bei denen jede Charge einen spezifischen, kontrollierten Heizzyklus erfordert, anstatt eines kontinuierlichen, hochvolumigen Flusses.

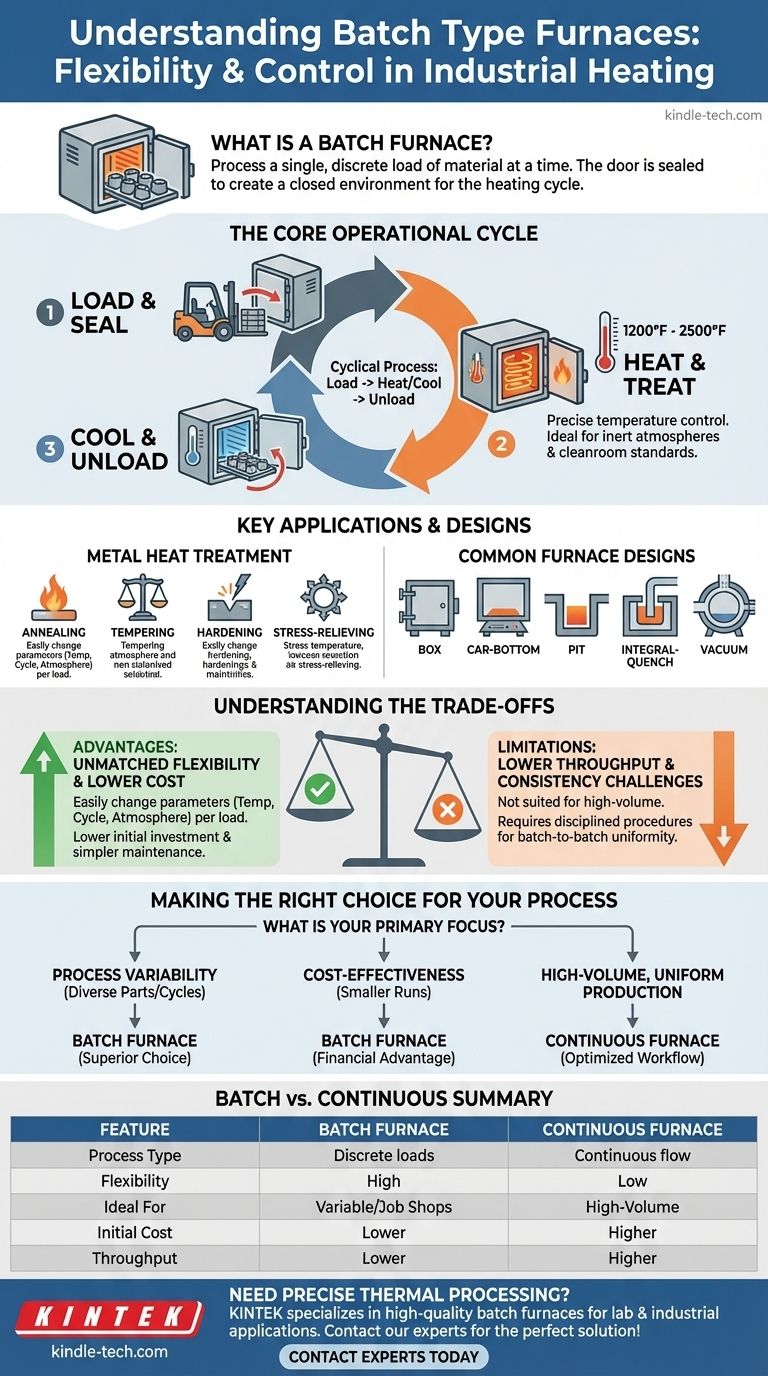

Wie ein Chargenofen funktioniert

Ein Chargenofen funktioniert nach einem einfachen, zyklischen Prinzip. Sein Design priorisiert die Kontrolle über eine einzelne Materialcharge anstelle eines kontinuierlichen Durchsatzes.

Das Kernprinzip: Verarbeitung in Chargen

Der gesamte Prozess konzentriert sich auf die „Charge“. Materialien werden zusammen geladen, während des gesamten Heiz- und Kühlzyklus als eine Einheit behandelt und dann zusammen entladen.

Diese Methode unterscheidet sich grundlegend von einem Durchlaufofen, bei dem Materialien kontinuierlich über ein Förderband durch Heiz- und Kühlzonen geführt werden.

Schaffung einer kontrollierten Umgebung

Sobald die Tür geschlossen ist, ist die Heizkammer vollständig von der Außenumgebung abgedichtet. Dies ist ein entscheidendes Merkmal.

Dieses abgedichtete Design macht Chargenöfen perfekt geeignet für Prozesse, die eine inerte Atmosphäre (zur Vermeidung von Oxidation) oder die Einhaltung strenger Reinraumstandards erfordern.

Der Heiz- und Kühlzyklus

Das Temperaturprofil eines Chargenofens kann für jede neue Charge präzise gesteuert und angepasst werden. Der Ofen heizt auf Temperaturen zwischen 1200°F und 2500°F auf, hält die Temperatur für eine bestimmte Dauer und kühlt dann ab, bevor die Charge entnommen wird.

Schlüsselanwendungen und Ofentypen

Chargenöfen sind ein Eckpfeiler vieler thermischer Verarbeitungsindustrien, insbesondere dort, wo Präzision und Anpassungsfähigkeit erforderlich sind.

Metallwärmebehandlung

Die häufigste Anwendung ist die Wärmebehandlung von Metallen. Dazu gehören Prozesse wie Glühen, Anlassen, Härten und Spannungsarmglühen, bei denen eine präzise Temperaturkontrolle von größter Bedeutung ist.

Gängige Ofenkonstruktionen

Es gibt verschiedene Konstruktionen, um unterschiedliche Teilegrößen und Ladeanforderungen zu erfüllen. Gängige Typen sind Kammer-, Herdwagen-, Schacht-, Schutzgas- und Vakuumöfen.

Die Kompromisse verstehen

Die Wahl eines Chargenofens bedeutet, seine erheblichen Vorteile in Bezug auf Flexibilität und Kosten gegen seine inhärenten Einschränkungen im Produktionsvolumen abzuwägen.

Vorteil: Unübertroffene Flexibilität

Die größte Stärke eines Chargenofens ist seine Anpassungsfähigkeit. Sie können die Temperatur, Zykluszeit und Atmosphäre zwischen jeder Charge leicht ändern, was ihn ideal für Lohnfertiger oder Produkte mit unterschiedlichen Spezifikationen macht.

Vorteil: Geringere Kosten und Wartung

Im Allgemeinen sind Chargenöfen mechanisch weniger komplex als ihre kontinuierlichen Gegenstücke. Dies führt zu einer geringeren Anfangsinvestition und einer einfacheren, kostengünstigeren laufenden Wartung.

Einschränkung: Geringerer Durchsatz

Die zyklische Natur des Ladens, Heizens und Entladens bedeutet, dass Chargenöfen nicht für die hochvolumige, standardisierte Produktion geeignet sind. Der Prozess ist von Natur aus Stop-and-Go.

Einschränkung: Chargenübergreifende Konsistenz

Während die Umgebung innerhalb einer einzelnen Charge hochgradig kontrolliert ist, erfordert die Sicherstellung einer perfekten Konsistenz von einer Charge zur nächsten disziplinierte Betriebsverfahren.

Die richtige Wahl für Ihren Prozess treffen

Die Auswahl der richtigen Ofentechnologie hängt vollständig von Ihren spezifischen Produktionszielen und der Art der zu behandelnden Teile ab.

- Wenn Ihr Hauptaugenmerk auf der Prozessvariabilität liegt: Ein Chargenofen ist die überlegene Wahl für die Bearbeitung verschiedener Teile mit unterschiedlichen Heizanforderungen in jeder Charge.

- Wenn Ihr Hauptaugenmerk auf der Kosteneffizienz für kleinere Serien liegt: Die geringere Anfangsinvestition und die einfachere Wartung eines Chargenofens bieten einen erheblichen finanziellen Vorteil.

- Wenn Ihr Hauptaugenmerk auf einer hochvolumigen, gleichmäßigen Produktion liegt: Sie sollten Durchlauföfen in Betracht ziehen, da deren Design für einen stetigen, hohen Durchsatz optimiert ist.

Letztendlich bietet ein Chargenofen außergewöhnliche Kontrolle und Anpassungsfähigkeit für individuelle thermische Verarbeitungsaufgaben.

Zusammenfassungstabelle:

| Merkmal | Chargenofen | Durchlaufofen |

|---|---|---|

| Prozesstyp | Diskrete Chargen | Kontinuierlicher Fluss |

| Flexibilität | Hoch (Zyklusänderungen pro Charge) | Niedrig (fester Zyklus) |

| Ideal für | Variable Produktion, Lohnfertiger | Hochvolumige, gleichmäßige Produktion |

| Anfangskosten | Niedriger | Höher |

| Durchsatz | Niedriger | Höher |

Benötigen Sie präzise thermische Prozesse für Ihr Labor oder Ihre Produktionslinie?

KINTEK ist spezialisiert auf hochwertige Chargenöfen, die für Labor- und industrielle Wärmebehandlungsanwendungen entwickelt wurden. Ob Sie Glühen, Anlassen oder Härten unter kontrollierter Atmosphäre benötigen, unsere Anlagen bieten die Flexibilität und Präzision, die Sie brauchen.

Kontaktieren Sie noch heute unsere Experten, um die perfekte Chargenofenlösung für Ihre spezifischen Materialien und Prozesse zu finden!

Visuelle Anleitung

Ähnliche Produkte

- Kammerofen mit Bandförderer für kontrollierte Atmosphäre

- Elektrische Drehrohrofen-Pyrolyseofenanlage Kalzinator Kleiner Drehrohrofen Rotierender Ofen

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- Elektrischer Drehrohrofen Kontinuierlicher Betrieb Kleine Drehrohrofen Heizpyrolyseanlage

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

Andere fragen auch

- Welche Vorteile bietet ein Hochtemperatur-Atmosphären-Sinterofen für UO2? Präzise Brennstoffverdichtung

- Warum Ultrahochvakuumöfen für LLZO verwenden? Chemische Stabilität & Grenzflächenintegrität bei Festkörperelektrolyten gewährleisten

- Was sind die Hauptkomponenten eines Industrieofens? Erforschen Sie wesentliche Elemente für präzises Heizen

- Warum ist eine präzise Temperaturkontrolle in einem Sinterofen für NASICON-Elektrolyte entscheidend für die Sicherstellung der Materialreinheit?

- Warum wird ein horizontaler Rohrofen mit H2-N2-Atmosphäre für die NiO-Vorbehandlung verwendet? Schlüssel zur Katalysatoraktivierung