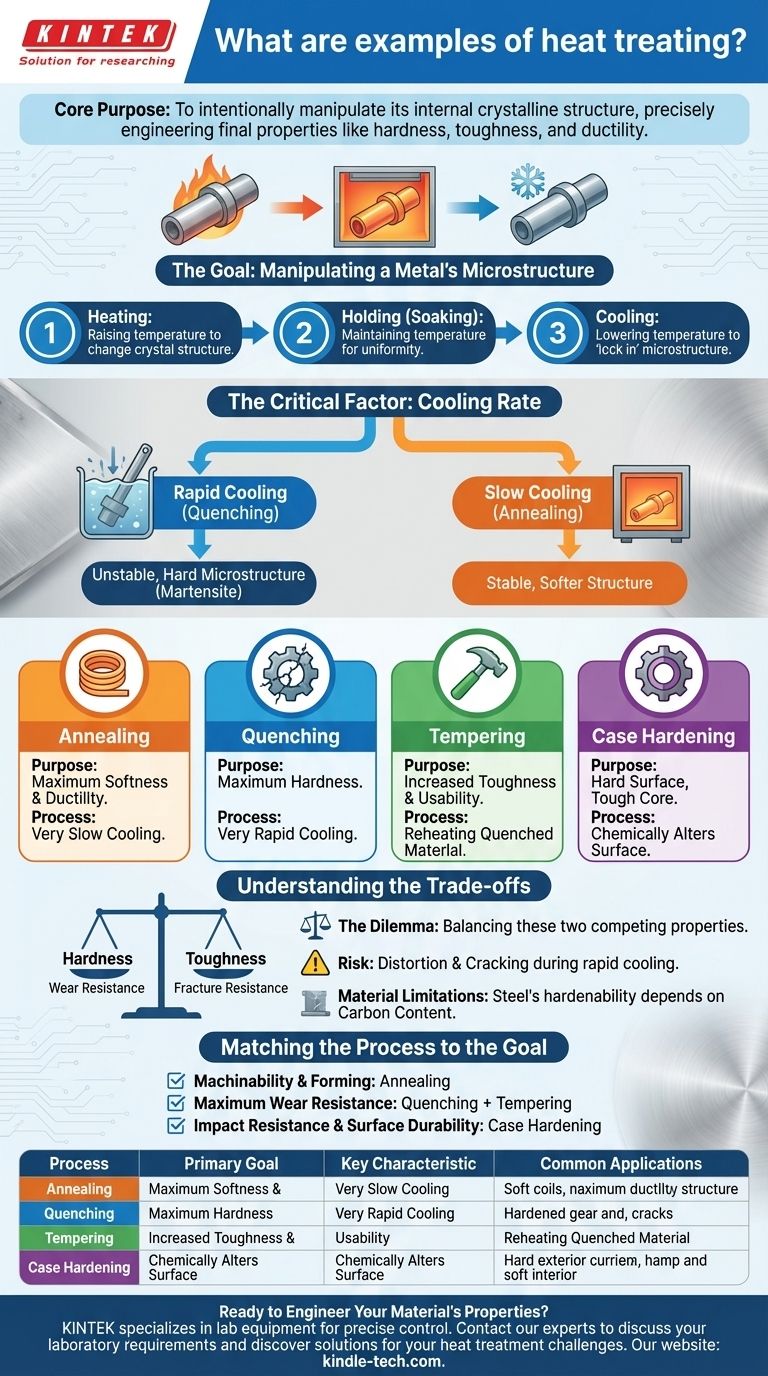

Die häufigsten Beispiele für Wärmebehandlung sind Glühen, Abschrecken, Anlassen und Einsatzhärten. Jeder Prozess beinhaltet einen präzisen Zyklus des Erhitzens, Haltens und Abkühlens eines Metalls, verwendet jedoch unterschiedliche Temperaturen, Zeiten und Abkühlgeschwindigkeiten, um grundlegend unterschiedliche Ergebnisse zu erzielen – von der Herstellung eines extrem weichen bis hin zu einem unglaublich harten und widerstandsfähigen Metall.

Der Kernzweck der Wärmebehandlung besteht nicht nur darin, Metall zu erhitzen, sondern seine innere Kristallstruktur gezielt zu manipulieren. Durch die sorgfältige Steuerung des thermischen Zyklus können Sie die endgültigen Eigenschaften eines Materials, wie Härte, Zähigkeit und Duktilität, präzise an die Anforderungen einer bestimmten Anwendung anpassen.

Das Ziel: Die Mikrostruktur eines Metalls manipulieren

Jeder Wärmebehandlungsprozess zielt darauf ab, die physikalischen Eigenschaften eines Materials zu verändern. Dies wird durch die Veränderung seiner mikroskopischen Kristallstruktur oder „Mikrostruktur“ erreicht. Die drei Stufen des Prozesses sind die Hebel zur Steuerung dieser Transformation.

Die drei Steuerungshebel

Basierend auf dem Grundprinzip der Wärmebehandlung ist jeder Prozess eine Funktion von drei Variablen:

- Erhitzen: Das Material auf eine bestimmte Temperatur bringen, um eine Änderung seiner Kristallstruktur einzuleiten.

- Halten (Haltezeit): Das Material für eine festgelegte Dauer auf dieser Temperatur halten, um sicherzustellen, dass die Änderung im gesamten Bauteil gleichmäßig erfolgt.

- Abkühlen: Die Temperatur mit einer bestimmten Geschwindigkeit absenken, um die gewünschte Mikrostruktur und die entsprechenden physikalischen Eigenschaften „einzufrieren“.

Warum die Abkühlgeschwindigkeit der kritische Faktor ist

Obwohl alle drei Schritte wichtig sind, ist die Geschwindigkeit der Abkühlung oft die kritischste Variable, die einen Prozess vom anderen unterscheidet. Ein schneller Abkühlzyklus fängt instabile, harte Mikrostrukturen ein, während ein langsamer Abkühlzyklus die Bildung stabilerer, weicherer Strukturen ermöglicht.

Wichtige Wärmebehandlungsprozesse und ihr Zweck

Das Verständnis des Ziels jedes Prozesses ist der Schlüssel zur Auswahl des richtigen. Jedes der folgenden Beispiele verwendet dieselben Hebel – Erhitzen, Halten, Abkühlen –, um ein einzigartiges Ergebnis zu erzielen.

Glühen (Annealing): Für maximale Weichheit und Duktilität

Glühen ist ein Prozess, der ein Metall so weich und bearbeitbar wie möglich macht. Er beinhaltet das Erhitzen des Materials und das anschließende sehr langsame Abkühlen, oft durch das Belassen im Ofen, damit es über viele Stunden abkühlt.

Diese langsame Abkühlung baut innere Spannungen ab und ermöglicht es der Mikrostruktur, sich in ihrem stabilsten, geordnetsten und weichsten Zustand zu bilden. Es wird häufig verwendet, um ein Metall für die Bearbeitung oder umfangreiche Umformung vorzubereiten.

Abschrecken (Quenching): Für maximale Härte

Abschrecken ist das genaue Gegenteil des Glühens. Das Ziel ist es, Stahl extrem hart zu machen. Nach dem Erhitzen wird das Bauteil so schnell wie möglich abgekühlt, indem es in eine Flüssigkeit wie Wasser, Sole oder Öl getaucht wird.

Diese plötzliche Abkühlung fängt die Kristallstruktur in einem sehr harten, aber spröden Zustand ein, der als Martensit bekannt ist. Ein abgeschrecktes Teil ist sehr widerstandsfähig gegen Verschleiß und Abrieb, aber ohne einen Folgeprozess für die meisten praktischen Anwendungen zu spröde.

Anlassen (Tempering): Für Zähigkeit und Gebrauchstauglichkeit

Anlassen wird fast immer nach dem Abschrecken durchgeführt. Der Prozess beinhaltet das erneute Erhitzen des gehärteten Teils auf eine viel niedrigere Temperatur und das Halten für eine bestimmte Zeit.

Dieses sanfte Wiedererwärmen baut die inneren Spannungen vom Abschrecken ab und ermöglicht es einem Teil des spröden Martensits, sich in eine zähere Struktur umzuwandeln. Das Anlassen reduziert einen Teil der beim Abschrecken gewonnenen Härte, fügt jedoch ein erhebliches Maß an Zähigkeit hinzu, wodurch verhindert wird, dass das Teil bei einem Aufprall zerspringt.

Einsatzhärten (Case Hardening): Für eine harte Oberfläche und einen zähen Kern

Einsatzhärten (oder Oberflächenhärten) ist eine Reihe spezialisierter Prozesse, wie das Aufkohlen, die verwendet werden, um ein Bauteil mit zwei unterschiedlichen Eigenschaftssätzen zu erzeugen. Die Oberfläche des Materials wird chemisch verändert, typischerweise durch Hinzufügen von Kohlenstoff, und dann wird das Teil abgeschreckt und angelassen.

Das Ergebnis ist ein Objekt mit einer extrem harten, verschleißfesten äußeren „Schale“, während der weichere, duktilere und stoßdämpfende innere „Kern“ erhalten bleibt. Dies ist ideal für Komponenten wie Zahnräder und Lager, die Reibung an der Oberfläche aushalten müssen, aber gleichzeitig Stößen widerstehen müssen.

Die Kompromisse verstehen

Die Auswahl eines Wärmebehandlungsprozesses ist immer eine Frage des Ausgleichs konkurrierender Eigenschaften. Sie können nicht alle wünschenswerten Merkmale gleichzeitig maximieren.

Das Dilemma zwischen Härte und Zähigkeit

Der grundlegendste Kompromiss bei der Wärmebehandlung besteht zwischen Härte (Widerstand gegen Verschleiß und Kratzer) und Zähigkeit (Widerstand gegen Bruch oder Absplitterung). Ein vollständig abgeschrecktes Teil ist extrem hart, zerbricht aber wie Glas. Das Anlassen ist die Kunst, die perfekte Balance zwischen diesen beiden Eigenschaften für eine gegebene Anwendung zu finden.

Die Gefahr von Verzug und Rissbildung

Schnelles Abkühlen von hohen Temperaturen induziert enorme innere Spannungen im Material. Diese Spannung kann dazu führen, dass sich Teile, insbesondere solche mit komplexen Geometrien, während des Abschreckvorgangs verziehen, verformen oder sogar reißen. Die richtige Technik und Konstruktion des Teils sind unerlässlich, um dieses Risiko zu mindern.

Materialbeschränkungen

Nicht alle Metalle sind für alle Wärmebehandlungen geeignet. Bei Stahl hängt die Fähigkeit, signifikant gehärtet zu werden, direkt mit seinem Kohlenstoffgehalt zusammen. Stähle mit niedrigem Kohlenstoffgehalt können durch einfaches Abschrecken und Anlassen nicht effektiv gehärtet werden, weshalb Prozesse wie das Einsatzhärten für sie entwickelt wurden.

Den Prozess auf das Ziel abstimmen

Ihre Wahl der Wärmebehandlung sollte ausschließlich von den endgültigen Leistungsanforderungen der Komponente bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf der Bearbeitbarkeit und Umformbarkeit liegt: Sie benötigen Glühen, um das Material vor Beginn der Arbeiten zu erweichen und innere Spannungen abzubauen.

- Wenn Ihr Hauptaugenmerk auf maximaler Verschleißfestigkeit liegt: Sie benötigen Abschrecken für extreme Härte, gefolgt von einem Anlassen bei niedriger Temperatur, um die Sprödigkeit zu reduzieren, ohne zu viel Härte zu verlieren.

- Wenn Ihr Hauptaugenmerk auf Stoßfestigkeit und Oberflächenhaltbarkeit liegt: Sie benötigen Einsatzhärten, um eine Komponente mit einem zähen, stoßdämpfenden Kern und einer verschleißfesten Außenseite zu erzeugen.

Letztendlich verwandelt die Wärmebehandlung ein Standardmetall in ein Hochleistungsmaterial, das für eine bestimmte Aufgabe konstruiert wurde.

Zusammenfassungstabelle:

| Prozess | Hauptziel | Schlüsselmerkmal | Häufige Anwendungen |

|---|---|---|---|

| Glühen | Maximale Weichheit & Duktilität | Sehr langsame Abkühlung | Vorbereitung von Metall für Bearbeitung/Umformung |

| Abschrecken | Maximale Härte | Sehr schnelle Abkühlung | Erzeugung verschleißfester Oberflächen |

| Anlassen | Erhöhte Zähigkeit | Wiedererwärmen des abgeschreckten Materials | Reduzierung der Sprödigkeit nach dem Abschrecken |

| Einsatzhärten | Harte Oberfläche, Zäher Kern | Chemische Veränderung der Oberfläche | Zahnräder, Lager, Komponenten, die Oberflächenhaltbarkeit erfordern |

Bereit, die Eigenschaften Ihres Materials zu konstruieren?

Die Wahl des richtigen Wärmebehandlungsprozesses ist entscheidend, um die perfekte Balance zwischen Härte, Zähigkeit und Haltbarkeit für Ihre Komponenten zu erreichen. Die präzise Steuerung von Temperatur und Abkühlraten, die für Prozesse wie Glühen, Abschrecken und Anlassen erforderlich ist, erfordert zuverlässige Hochleistungslaborgeräte.

KINTEK ist spezialisiert auf die Laborgeräte und Verbrauchsmaterialien, die Sie benötigen, um Ihre Wärmebehandlungsworkflows zu perfektionieren. Ob Sie neue Legierungen entwickeln oder die Qualitätskontrolle in der Produktion sicherstellen, unsere Produkte bieten die für den Erfolg unerlässliche Genauigkeit und Konsistenz.

Lassen Sie uns Ihnen helfen, Ihre Materialien zu transformieren. Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Laboranforderungen zu besprechen und die richtigen Lösungen für Ihre Herausforderungen bei der Wärmebehandlung zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Molybdän-Vakuumwärmebehandlungsöfen

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

Andere fragen auch

- Wie funktioniert der Wärmebehandlungsprozess? Maßgeschneiderte Materialeigenschaften für Ihre Anwendung

- Welche vier Arten von Wärmebehandlungsprozessen gibt es? Glühen, Normalisieren, Härten und Anlassen

- Was sind die drei wichtigsten Wärmebehandlungen? Beherrschen Sie das Glühen, Härten und Anlassen

- Was ist ein Vakuum-Wärmebehandlungsofen? Der ultimative Leitfaden zur gesteuerten Atmosphäreverarbeitung

- Warum wärmebehandeln Sie im Vakuum? Erzielen Sie perfekte Oberflächengüte und Materialintegrität