Im Kern ist die Physikalische Gasphasenabscheidung (PVD) ein hochentwickeltes Beschichtungsverfahren, das in einer Vielzahl von Branchen eingesetzt wird. Zu ihren Anwendungen gehören die Herstellung von Halbleiterbauelementen wie Dünnschicht-Solarzellen, das Aufbringen der haltbaren Titannitrid-Beschichtungen auf Metallschneidwerkzeuge und die Herstellung der reflektierenden aluminisierten Folie, die sich in Lebensmittelverpackungen befindet.

PVD wird nicht durch einen einzigen Anwendungsfall definiert, sondern durch seine grundlegende Fähigkeit: das Aufbringen eines außergewöhnlich dünnen, hochleistungsfähigen Films auf eine Oberfläche. Dies ermöglicht es Ingenieuren, die mechanischen, optischen, elektronischen oder dekorativen Eigenschaften eines Produkts zu verbessern, ohne das zugrunde liegende Material zu verändern.

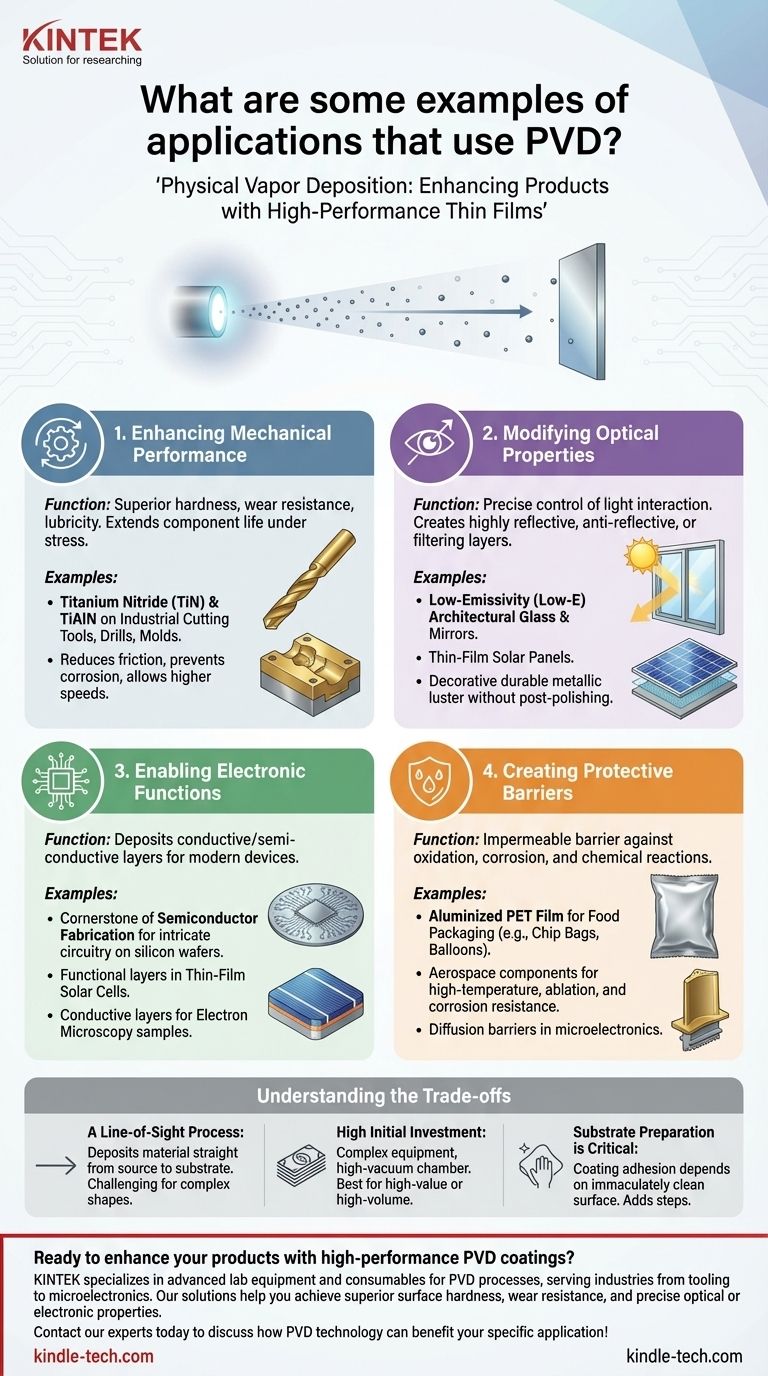

Die funktionalen Rollen von PVD-Beschichtungen

Anstatt nur Anwendungen aufzulisten, ist es aufschlussreicher zu verstehen, welche spezifischen Probleme PVD löst. Anwendungen lassen sich am besten nach der Funktion kategorisieren, die die Dünnschichtbeschichtung erfüllen soll.

Verbesserung der mechanischen Leistung

PVD ist eine primäre Methode zur Gewährleistung überlegener Oberflächenhärte, Verschleißfestigkeit und Schmierfähigkeit. Dies verlängert die Lebensdauer und Leistung von Komponenten, die intensiven physikalischen Belastungen ausgesetzt sind, erheblich.

Häufige Beispiele sind Beschichtungen wie Titannitrid (TiN) und Titan-Aluminiumnitrid (TiAlN) auf industriellen Schneidwerkzeugen, Bohrern und Formen. Diese Beschichtungen reduzieren die Reibung und verhindern Korrosion, wodurch Werkzeuge bei höheren Geschwindigkeiten arbeiten und deutlich länger halten können.

Modifikation optischer Eigenschaften

Das Verfahren ermöglicht eine präzise Kontrolle darüber, wie eine Oberfläche mit Licht interagiert. PVD kann verwendet werden, um hochreflektierende, antireflektierende oder lichtfilternde Schichten zu erzeugen.

Dies ist entscheidend für die Herstellung von architektonischem Glas mit geringer Emission (Low-E), Spiegeln und Dünnschicht-Solarzellen. Bei dekorativen Anwendungen erzeugt es einen brillanten, dauerhaften metallischen Glanz auf Gegenständen, ohne dass eine Nachpolitur erforderlich ist.

Ermöglichung elektronischer Funktionen

In der Elektronikindustrie ist PVD unerlässlich für die Abscheidung der leitfähigen und halbleitenden Schichten, die die Grundlage moderner Geräte bilden.

Es ist ein Eckpfeiler der Halbleiterfertigung, bei der Dünnschichten die komplizierten Schaltkreise auf Siliziumwafern bilden. Es wird auch verwendet, um leitfähige Schichten für Proben der Elektronenmikroskopie aufzutragen und die funktionellen Schichten in Dünnschichtsolarzellen aufzubauen.

Erstellung von Schutzbarrieren

Viele PVD-Filme dienen als undurchlässige Barriere gegen Umwelteinflüsse. Diese Beschichtungen schützen das Substrat vor Oxidation, Korrosion und chemischen Reaktionen.

Das häufigste Beispiel für den Verbraucher ist die aluminisierte PET-Folie, die für Lebensmittelverpackungen (wie Chipstüten) und Luftballons verwendet wird. Diese ultradünne Metallschicht wirkt als ausgezeichnete Barriere gegen Sauerstoff und Feuchtigkeit und konserviert den Inhalt. In der Mikroelektronik dienen PVD-Filme als Diffusionsbarrieren zwischen verschiedenen Materialschichten.

Häufige Branchen und alltägliche Beispiele

Obwohl die Funktionen technisch sind, finden sich die Anwendungen sowohl in der Hightech-Fertigung als auch in gängigen Konsumgütern.

Hochtechnologie und Luft- und Raumfahrt

In der Luft- und Raumfahrt werden PVD-Beschichtungen auf Komponenten aufgetragen, um deren Beständigkeit gegen hohe Temperaturen, Abtragung und Korrosion zu verbessern. Die Präzision des Prozesses ist entscheidend für Teile mit engen Toleranzen.

Industrie und Werkzeugherstellung

Dies ist eine klassische Anwendung für PVD. Die Beschichtung von Bohrern, Fräsern und Umformwerkzeugen verbessert die Leistung, reduziert den Bedarf an Schmiermitteln und erhöht die Arbeitslebensdauer des Werkzeugs drastisch, was einen klaren wirtschaftlichen Vorteil bietet.

Konsumgüter und Dekorationsartikel

PVD bietet eine Oberfläche, die weitaus haltbarer und korrosionsbeständiger ist als herkömmliche Galvanik. Es wird häufig für Schmuck, Küchen- und Badarmaturen, hochwertige Uhren und andere Dekorationsartikel verwendet, bei denen sowohl Ästhetik als auch Langlebigkeit entscheidend sind.

Verständnis der Kompromisse

Obwohl PVD unglaublich vielseitig ist, ist es keine universelle Lösung. Das Verständnis seiner Grenzen ist der Schlüssel, um zu erkennen, wo es den größten Nutzen bringt.

Ein Sichtlinienprozess

PVD scheidet Material in einer geraden Linie von der Quelle zum Substrat ab. Dies macht es schwierig, komplexe Formen mit internen Kanälen oder versteckten Oberflächen gleichmäßig zu beschichten.

Hohe Anfangsinvestition

Der Prozess findet in einer Hochvakuumbeschichtungskammer statt, und die erforderliche Ausrüstung ist komplex und teuer. Daher eignet sich PVD am besten für hochwertige Komponenten oder die Massenproduktion, bei der die Kosten amortisiert werden können.

Die Substratvorbereitung ist entscheidend

Der Erfolg der Beschichtung hängt vollständig von ihrer Haftung auf dem Substrat ab. Die Oberfläche muss makellos sauber und ordnungsgemäß vorbereitet sein, was zusätzliche Schritte und Komplexität im Herstellungsprozess mit sich bringt.

Wie man PVD in Ihrer Welt erkennt

Indem Sie seine Hauptmerkmale verstehen, können Sie beginnen, PVD-Anwendungen überall um sich herum zu erkennen.

- Wenn Ihr Hauptaugenmerk auf Hochleistungswerkzeugen liegt: Achten Sie auf die charakteristischen goldenen (TiN), schwarzen oder irisierenden Beschichtungen auf hochwertigen Bohrern und Schneidklingen; dies ist mit ziemlicher Sicherheit PVD zur Verschleißfestigkeit.

- Wenn Ihr Hauptaugenmerk auf Konsumgütern liegt: Diese glänzende, metallisch aussehende Snacktüte oder die langlebige, nicht anlaufende mattschwarze Oberfläche eines modernen Wasserhahns ist ein direktes Ergebnis einer PVD-Beschichtung.

- Wenn Ihr Hauptaugenmerk auf fortschrittlicher Technologie liegt: Der reflektierende Schimmer auf energieeffizienten Fenstern und die Existenz moderner Mikrochips beruhen auf der präzisen Dünnschichtabscheidung, die PVD ermöglicht.

Letztendlich ist PVD eine grundlegende Fertigungstechnologie, die die Haltbarkeit, Funktion und Schönheit unzähliger moderner Produkte leise verbessert.

Zusammenfassungstabelle:

| Funktion | Branchenbeispiele | Häufige PVD-Beschichtungen |

|---|---|---|

| Mechanische Verbesserung | Schneidwerkzeuge, Industriebohrer, Formen | Titannitrid (TiN), TiAlN |

| Optische Modifikation | Low-E-Glas, Spiegel, Solarzellen | Reflektierende und antireflektierende Schichten |

| Elektronische Ermöglichung | Halbleiter, Mikrochips, Solarzellen | Leitfähige und halbleitende Filme |

| Schutzbarriere | Lebensmittelverpackungen, Luft- und Raumfahrtkomponenten | Aluminisierte Folien, korrosionsbeständige Beschichtungen |

Bereit, Ihre Produkte mit Hochleistungs-PVD-Beschichtungen zu verbessern? KINTEK ist spezialisiert auf fortschrittliche Laborgeräte und Verbrauchsmaterialien für PVD-Prozesse und bedient Branchen von Werkzeugen bis zur Mikroelektronik. Unsere Lösungen helfen Ihnen, überlegene Oberflächenhärte, Verschleißfestigkeit und präzise optische oder elektronische Eigenschaften zu erzielen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie PVD-Technologie Ihrem spezifischen Anwendungsfall zugutekommen kann!

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

- Molybdän Wolfram Tantal Spezialform Verdampferschiffchen

Andere fragen auch

- Was ist ein Beispiel für PECVD? RF-PECVD zur Abscheidung hochwertiger Dünnschichten

- Was ist das Prinzip der Plasma-unterstützten chemischen Gasphasenabscheidung? Erreichen der Niedertemperatur-Dünnschichtabscheidung

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur

- Warum ist PECVD umweltfreundlich? Die umweltfreundlichen Vorteile der plasmagestützten Abscheidung verstehen

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen