Die fünf primären Wärmebehandlungsprozesse für Metalle sind Härten, Anlassen, Glühen, Normalisieren und Einsatzhärten. Jeder Prozess ist ein streng kontrollierter Zyklus aus Erhitzen und Abkühlen, der darauf abzielt, die innere Struktur eines Metalls gezielt zu verändern. Das Ziel ist es, seine mechanischen Eigenschaften – wie Härte, Zähigkeit und Duktilität – an die genauen Anforderungen einer bestimmten Anwendung anzupassen.

Bei der Wärmebehandlung geht es nicht darum, ein Metall generell „fester“ zu machen. Es geht darum, den Kompromiss zwischen Härte und Zähigkeit präzise anzupassen, indem die kristalline Mikrostruktur des Metalls gesteuert wird, um ein vorhersagbares technisches Ergebnis zu erzielen.

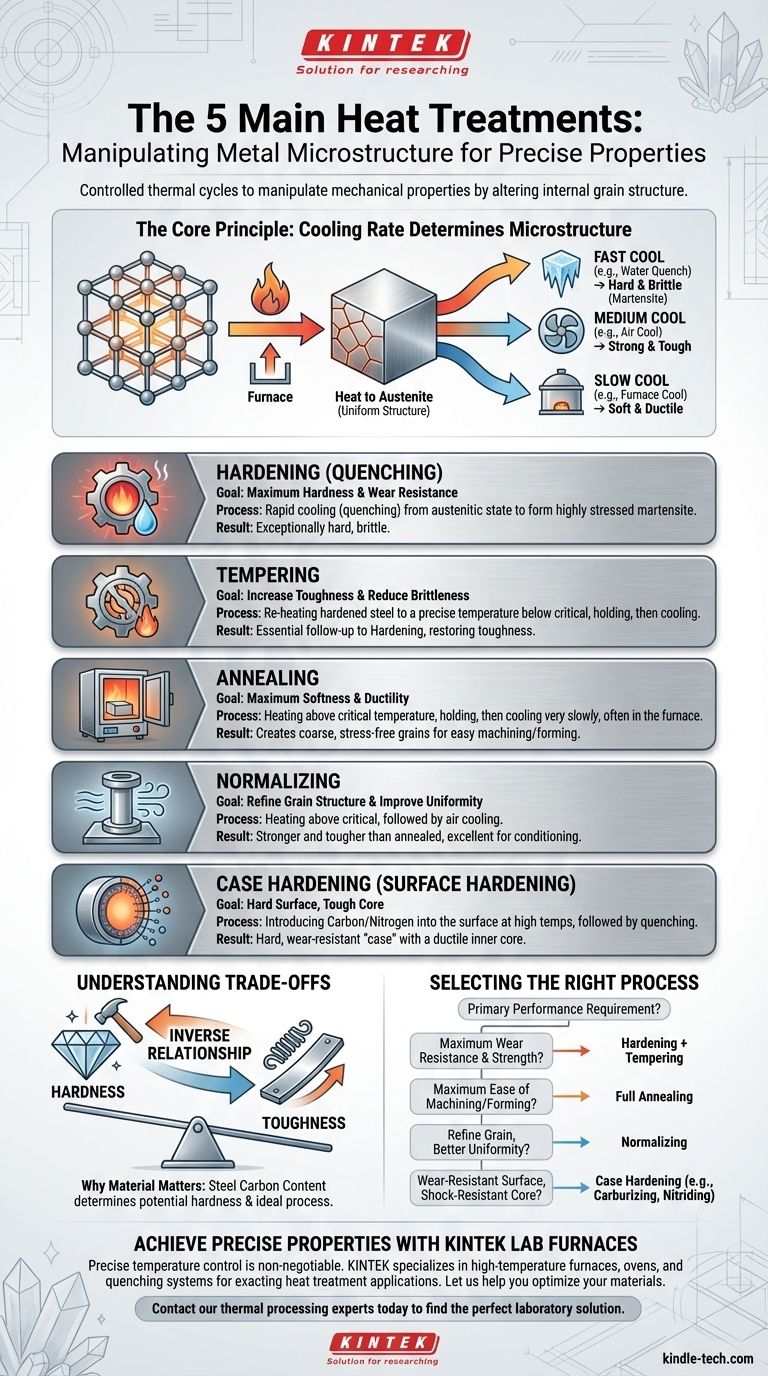

Das Kernprinzip: Die Mikrostruktur manipulieren

Um die Wärmebehandlung zu verstehen, muss man zunächst wissen, dass feste Metalle eine innere Kristallstruktur haben, die oft als „Kornstruktur“ bezeichnet wird. Die Größe, Form und Zusammensetzung dieser Körner bestimmen die mechanischen Eigenschaften des Metalls.

Die Rolle von Temperatur und Zeit

Das Erhitzen eines Stahlteils über eine kritische Temperatur (die „Austenitisierungstemperatur“) bewirkt, dass sich seine Kristallstruktur in eine einheitliche, feste Lösung namens Austenit umwandelt. Was als Nächstes geschieht, wird vollständig von der Abkühlgeschwindigkeit bestimmt.

Der entscheidende Einfluss der Abkühlgeschwindigkeit

Die Geschwindigkeit, mit der das Metall aus seinem austenitischen Zustand abgekühlt wird, legt eine spezifische Endmikrostruktur fest. Eine sehr schnelle Abkühlung erzeugt eine harte Struktur, während eine sehr langsame Abkühlung eine weiche Struktur erzeugt. Jeder der primären Prozesse ist lediglich eine definierte Methode zur Steuerung dieser Abkühlgeschwindigkeit.

Eine Aufschlüsselung der fünf primären Prozesse

Jeder Prozess zielt auf ein bestimmtes Ergebnis ab, indem er einem spezifischen Erhitzungs- und Abkühlungsprofil folgt. Obwohl sie oft separat diskutiert werden, werden Prozesse wie Härten und Anlassen fast immer zusammen verwendet.

1. Härten (Abschrecken)

Härten ist ein Prozess, der darauf abzielt, maximale Härte und Verschleißfestigkeit in einer Stahlkomponente zu erreichen.

Das Teil wird über seine kritische Temperatur erhitzt, um Austenit zu bilden, und dann extrem schnell abgekühlt, indem es in ein Abschreckmedium wie Wasser, Öl oder Sole getaucht wird. Dies „friert“ die Kohlenstoffatome in einer stark beanspruchten, nadelartigen Kristallstruktur namens Martensit ein, die außergewöhnlich hart und spröde ist.

2. Anlassen

Ein Teil, das nur gehärtet wurde, ist für fast jeden praktischen Einsatz zu spröde. Anlassen ist der wesentliche Folgeprozess, der die Zähigkeit wiederherstellt.

Das gehärtete Teil wird auf eine präzise Temperatur unterhalb seines kritischen Punktes erneut erhitzt und für eine bestimmte Zeit gehalten. Dieser Prozess baut die inneren Spannungen in der Martensitstruktur ab, reduziert die Härte leicht, erhöht aber dramatisch die Zähigkeit und Duktilität.

3. Glühen

Glühen ist ein Prozess, der verwendet wird, um ein Metall so weich und duktil wie möglich zu machen.

Das Metall wird über seine kritische Temperatur erhitzt, gehalten, um eine gleichmäßige Temperatur zu gewährleisten, und dann sehr langsam abgekühlt, typischerweise indem es in der Ofenatmosphäre abkühlt. Diese langsame Abkühlung ermöglicht es den Körnern, sich zu einer groben, spannungsfreien Struktur umzubilden, die leicht zu bearbeiten, zu formen oder zu stanzen ist.

4. Normalisieren

Normalisieren ist ein Prozess, der verwendet wird, um die Kornstruktur zu verfeinern und eine gleichmäßigere und wünschenswertere Kombination aus Härte und Festigkeit als im Walzzustand oder geglühtem Zustand zu erzeugen.

Das Teil wird über seine kritische Temperatur erhitzt und dann an der stehenden Luft abgekühlt. Diese Abkühlgeschwindigkeit ist schneller als die Ofenabkühlung (Glühen), aber viel langsamer als das Abschrecken (Härten). Das Ergebnis ist eine feinkörnige Mikrostruktur, die fester und zäher ist als ein geglühtes Teil, was es zu einer ausgezeichneten Konditionierungsbehandlung vor einem endgültigen Härteprozess macht.

5. Einsatzhärten (Oberflächenhärten)

Einsatzhärten erzeugt eine Komponente mit zwei unterschiedlichen Eigenschaftssätzen: einer sehr harten, verschleißfesten Außenfläche (der „Einsatz“) und einem weicheren, zäheren Innenkern.

Dies wird typischerweise bei niedriggekohlten Stählen durchgeführt, die durch einfaches Abschrecken nicht gehärtet werden können. Der Prozess beinhaltet das Einbringen von Elementen wie Kohlenstoff (Carburieren) oder Stickstoff (Nitrieren) in die Stahloberfläche bei hohen Temperaturen. Nach dieser chemischen Veränderung wird das Teil abgeschreckt, wodurch nur die kohlenstoffreiche Oberflächenschicht gehärtet wird, während der kohlenstoffarme Kern zäh und duktil bleibt.

Die Kompromisse verstehen

Die Wahl einer Wärmebehandlung ist immer eine Übung im Umgang mit Kompromissen. Der grundlegendste Kompromiss besteht zwischen Härte und Zähigkeit.

Die umgekehrte Beziehung

Härte ist die Fähigkeit eines Materials, Abrieb und Eindrückung zu widerstehen. Zähigkeit ist die Fähigkeit, Energie zu absorbieren und sich zu verformen, ohne zu brechen. Bei den meisten Stählen stehen diese beiden Eigenschaften in umgekehrtem Verhältnis zueinander.

Wenn Sie die Härte durch einen Prozess wie das Abschrecken erhöhen, nimmt die Zähigkeit des Materials ab, wodurch es spröder wird. Wenn Sie die Zähigkeit durch einen Prozess wie Anlassen oder Glühen erhöhen, nimmt seine Härte ab.

Warum die Materialauswahl wichtig ist

Die Wirksamkeit dieser Prozesse hängt vollständig von der chemischen Zusammensetzung des Materials ab. Der wichtigste Faktor für Stahl ist sein Kohlenstoffgehalt.

Ein hochgekohlter Stahl kann durch Abschrecken extrem hart werden, während ein niedriggekohlter Stahl ohne einen Prozess wie das Einsatzhärten nicht wesentlich aushärtet. Die spezifische Legierungszusammensetzung bestimmt die idealen Temperaturen, Haltezeiten und Abkühlgeschwindigkeiten, die erforderlich sind.

Den richtigen Prozess für Ihre Anwendung auswählen

Ihre Wahl der Wärmebehandlung sollte direkt von der primären Leistungsanforderung der fertigen Komponente bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf maximaler Verschleißfestigkeit und Festigkeit liegt: Ihr Weg führt über das Härten (Abschrecken), gefolgt von einem Anlassen, um die notwendige Zähigkeit wiederherzustellen.

- Wenn Ihr Hauptaugenmerk auf maximaler Bearbeitbarkeit oder Kaltumformung liegt: Wählen Sie das vollständige Glühen, um das Material in seinen weichsten Zustand zu versetzen.

- Wenn Ihr Hauptaugenmerk auf der Verfeinerung der Kornstruktur einer Rohkomponente für bessere Gleichmäßigkeit und Bearbeitbarkeit liegt: Normalisieren ist die richtige Wahl.

- Wenn Ihr Hauptaugenmerk auf einer verschleißfesten Oberfläche mit einem stoßfesten Kern liegt: Sie benötigen einen Einsatzhärtungsprozess wie Carburieren oder Nitrieren.

Letztendlich bedeutet die Beherrschung der Wärmebehandlung, zu verstehen, wie kontrollierte thermische Zyklen genutzt werden können, um die präzise Mikrostruktur für die jeweilige Aufgabe zu erzeugen.

Zusammenfassungstabelle:

| Prozess | Hauptziel | Schlüsselmerkmal |

|---|---|---|

| Härten | Maximale Härte & Verschleißfestigkeit | Schnelle Abkühlung (Abschrecken) zur Bildung von Martensit |

| Anlassen | Zähigkeit erhöhen & Sprödigkeit reduzieren | Erhitzen von gehärtetem Stahl auf eine bestimmte Temperatur unterhalb des kritischen Punktes |

| Glühen | Maximale Weichheit & Duktilität | Sehr langsame Abkühlung (oft im Ofen) |

| Normalisieren | Kornstruktur verfeinern & Gleichmäßigkeit verbessern | Luftkühlung für ein stärkeres, zäheres Ergebnis als beim Glühen |

| Einsatzhärten | Harte Oberfläche, zäher Kern | Zugabe von Kohlenstoff/Stickstoff zur Oberfläche vor dem Abschrecken |

Präzise Materialeigenschaften mit KINTEK Laboröfen erreichen

Die Auswahl und Durchführung der richtigen Wärmebehandlung ist entscheidend für die Leistung Ihrer Komponenten. Ob Ihre Anwendung die extreme Härte des Härtens, die Bearbeitbarkeit durch Glühen oder die verschleißfeste Oberfläche des Einsatzhärtens erfordert, eine präzise Temperaturkontrolle ist nicht verhandelbar.

KINTEK ist spezialisiert auf die Laborausrüstung, die Sie benötigen, um diese Prozesse zu meistern. Unsere Palette an Hochtemperaturöfen, Backöfen und Abschreckanlagen ist für die anspruchsvolle Kontrolle und Gleichmäßigkeit ausgelegt, die für Härte-, Anlass-, Glüh-, Normalisierungs- und Einsatzhärtungsanwendungen erforderlich sind.

Lassen Sie uns Ihnen helfen, Ihre Materialien zu optimieren. Kontaktieren Sie noch heute unsere Experten für thermische Prozesse, um Ihre spezifischen Herausforderungen bei der Wärmebehandlung zu besprechen und die perfekte Laborlösung zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Molybdän-Vakuumwärmebehandlungsöfen

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

Andere fragen auch

- Was ist die Bedeutung der physikalischen Gasphasenabscheidung? Ein Leitfaden für Hochleistungs-Dünnschichtbeschichtungen

- Wozu dient ein Verdampfer im Labor? Schonende Lösungsmittelentfernung für empfindliche Proben

- Wofür wird Sintern verwendet? Fertigung für Hochtemperaturmaterialien erschließen

- Was ist Sintern mit einem Beispiel? Ein Leitfaden zur Verschmelzung von Pulvern zu festen Teilen

- Was sind die Nachteile und Vorteile von Titan? Abwägung von Leistung gegen Kosten für Ihr Projekt

- Wie stabilisiert Schnellabschreckausrüstung Aktinoidenelemente? Beherrschung der fortschrittlichen Behandlung radioaktiver Abfälle

- Was sind die Vorteile der Zentrifugalextraktion? Erzielen Sie Hochgeschwindigkeits- und hochreine Trennungen

- Welche Arten von biologischem Material können sicher bei -70°C gelagert werden? Ein Leitfaden zur Langzeitkonservierung von Proben