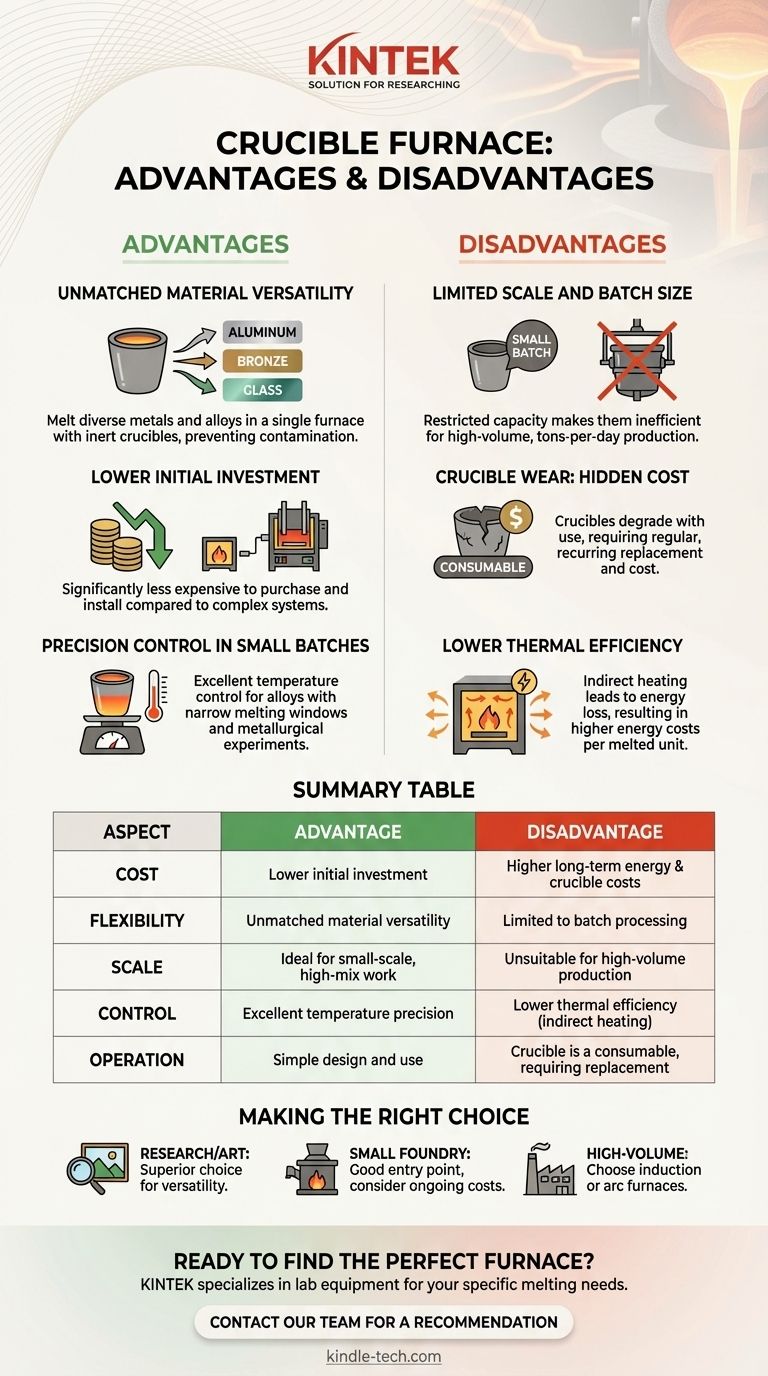

Tiegelöfen werden für ihre einfache Bedienung und Materialflexibilität geschätzt. Sie sind ein grundlegendes Werkzeug in der Metallurgie und bieten eine kostengünstige Methode zum Schmelzen einer Vielzahl von Materialien in kleineren Mengen. Zu den Hauptvorteilen gehören ihre geringeren Anschaffungskosten und ihre Vielseitigkeit, während ihre primären Nachteile in begrenzten Chargengrößen und den laufenden Kosten für den Austausch der Tiegel selbst liegen.

Die Entscheidung für die Verwendung eines Tiegelofens ist eine strategische. Sie stellt einen Kompromiss zwischen Anfangsinvestition und Betriebseffizienz dar, was ihn zu einer idealen Wahl für kleine, vielseitige Anwendungen macht, aber weniger geeignet für die Produktion großer Mengen eines einzelnen Materials.

Die Kernvorteile eines Tiegelofens

Das Design eines Tiegelofens ist unkompliziert: Eine feuerfest ausgekleidete Kammer heizt einen herausnehmbaren Topf oder Tiegel, der das zu schmelzende Material enthält. Dieser einfache Mechanismus ist die Quelle seiner primären Vorteile.

Unübertroffene Materialvielseitigkeit

Da das geschmolzene Material vollständig im inerten Tiegel enthalten ist, kommt der Ofen selbst nicht direkt mit der Charge in Kontakt. Diese Trennung verhindert Verunreinigungen und ermöglicht es einem einzigen Ofen, eine Vielzahl verschiedener Metalle, Legierungen und sogar Glas zu schmelzen, indem einfach die Tiegel ausgetauscht werden.

Dies macht ihn perfekt für Umgebungen wie Forschungslabore, Kunstgießereien oder kundenspezifische Schmuckhersteller, die vielleicht an einem Tag Aluminium und am nächsten Bronze schmelzen müssen.

Geringere Anfangsinvestition

Im Vergleich zu komplexeren Systemen wie Induktions- oder Lichtbogenöfen sind Tiegelöfen deutlich günstiger in der Anschaffung und Installation. Ihre Technologie ist ausgereift, ihre Konstruktion ist einfacher und ihr kompakter Platzbedarf reduziert den Raumbedarf.

Diese niedrige Eintrittsbarriere macht sie zu einem hervorragenden Ausgangspunkt für neue Unternehmen, kleine Gießereien oder Bildungseinrichtungen.

Präzise Steuerung in kleinen Chargen

Tiegelöfen, ob gas- oder elektrisch betrieben, bieten eine ausgezeichnete Temperaturregelung. Diese Präzision ist entscheidend bei der Arbeit mit Legierungen, die enge Schmelzfenster haben, oder bei der Durchführung metallurgischer Experimente, bei denen exakte Temperaturen von größter Bedeutung sind.

Die Fähigkeit, eine kleine, enthaltene Schmelze zu steuern, ermöglicht ein Maß an praktischer Kontrolle, das in größeren, industriellen Öfen schwer zu erreichen ist.

Die Kompromisse und Einschränkungen verstehen

Die gleiche Einfachheit, die Tiegelöfen so zugänglich macht, schafft auch inhärente Einschränkungen. Das Verständnis dieser Kompromisse ist entscheidend für eine fundierte Investitionsentscheidung.

Die Herausforderung von Maßstab und Chargengröße

Der größte Nachteil ist die begrenzte Kapazität. Tiegelöfen sind konstruktionsbedingt Werkzeuge für den Chargenprozess. Ihre Größe wird durch die physikalischen Abmessungen des Tiegels begrenzt, was sie für Anwendungen, die eine hohe Ausstoßmenge erfordern, ineffizient macht.

Für industrielle Produktionsläufe, die in Tonnen gemessen werden, ist ein Tiegelofen einfach keine praktische oder kostengünstige Lösung.

Tiegelverschleiß: Die versteckten Betriebskosten

Der Tiegel ist ein Verbrauchsmaterial. Er widersteht bei jedem Zyklus extremen Temperaturschocks und chemischen Angriffen durch geschmolzenes Metall. Tiegel aus Graphit, Siliziumkarbid oder Ton-Graphit werden unweigerlich mit der Zeit verschleißen, reißen oder versagen.

Dies bedeutet, dass Tiegel regelmäßig ausgetauscht werden müssen, was zu wiederkehrenden Betriebskosten führt, die in die Gesamtkosten des Eigentums einbezogen werden müssen. Ein defekter Tiegel kann auch ein erhebliches Sicherheitsrisiko darstellen.

Geringere thermische Effizienz

Die Erwärmung in einem Tiegelofen ist indirekt. Die Energiequelle (Brenner oder elektrische Heizelemente) heizt die Ofenkammer, die dann Wärme an den Tiegel abstrahlt, der wiederum diese Wärme an das Metall überträgt. Jeder Schritt in diesem Prozess beinhaltet Energieverluste.

Dies macht Tiegelöfen weniger energieeffizient als direkte Heizmethoden wie Induktionsöfen, bei denen das elektromagnetische Feld das Metall selbst erwärmt. Im Laufe der Zeit führt dies zu höheren Energiekosten pro geschmolzenem Kilogramm Metall.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl der richtigen Ofentechnologie erfordert ein klares Verständnis Ihrer primären Ziele, vom Produktionsvolumen bis zur Materialflexibilität.

- Wenn Ihr Hauptaugenmerk auf Forschung, Prototypenbau oder Kunst liegt: Die unübertroffene Vielseitigkeit, präzise Steuerung und geringen Anschaffungskosten eines Tiegelofens machen ihn zur überlegenen Wahl.

- Wenn Ihr Hauptaugenmerk auf der Gründung einer kleinen Gießerei liegt: Ein Tiegelofen ist ein ausgezeichneter Einstiegspunkt, aber Sie müssen ein Geschäftsmodell entwickeln, das die wiederkehrenden Kosten für den Tiegelersatz und den höheren Energieverbrauch berücksichtigt.

- Wenn Ihr Hauptaugenmerk auf der industriellen Großserienproduktion liegt: Ein Induktions- oder Lichtbogenofen bietet die Geschwindigkeit, Effizienz und die geringeren Betriebskosten pro Einheit, die erforderlich sind, um im großen Maßstab wettbewerbsfähig zu sein.

Durch das Verständnis dieser grundlegenden Kompromisse können Sie die richtige Schmelztechnologie für Ihre spezifischen betrieblichen Anforderungen und Ihr Budget sicher auswählen.

Zusammenfassungstabelle:

| Aspekt | Vorteil | Nachteil |

|---|---|---|

| Kosten | Geringere Anfangsinvestition | Höhere langfristige Energie- & Tiegelkosten |

| Flexibilität | Unübertroffene Materialvielseitigkeit | Begrenzt auf Chargenverarbeitung |

| Maßstab | Ideal für kleine, vielseitige Arbeiten | Ungeeignet für die Großserienproduktion |

| Steuerung | Ausgezeichnete Temperaturpräzision | Geringere thermische Effizienz (indirekte Heizung) |

| Betrieb | Einfaches Design und einfache Handhabung | Tiegel ist ein Verbrauchsmaterial, das ersetzt werden muss |

Bereit, den perfekten Ofen für Ihr Labor oder Ihre Gießerei zu finden?

KINTEK ist darauf spezialisiert, die richtige Laborausrüstung für Ihre spezifischen Schmelz- und Materialverarbeitungsanforderungen bereitzustellen. Egal, ob Sie in der Forschung, Schmuckherstellung oder beim Start einer kleinen Gießerei tätig sind, unsere Experten können Ihnen helfen, den idealen Tiegelofen auszuwählen, um Kosten, Vielseitigkeit und Leistung in Einklang zu bringen.

Kontaktieren Sie unser Team noch heute, um Ihre Anwendung zu besprechen und eine personalisierte Empfehlung zu erhalten!

Visuelle Anleitung

Ähnliche Produkte

- Vertikaler Labortiegelofen

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Rotationsrohrofen mit geteilter Mehrfachheizzone

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Kleine Vakuum-Wärmebehandlungs- und Wolframdraht-Sinteranlage

Andere fragen auch

- Wie reinigt man ein Rohrofenrohr? Eine Schritt-für-Schritt-Anleitung für sichere und effektive Wartung

- Was ist die Standarddicke der Beschichtung? Optimieren Sie Haltbarkeit, Korrosionsschutz und Kosten

- Wie reinigt man einen Quarzrohr-Ofen? Vermeiden Sie Kontaminationen & Verlängern Sie die Lebensdauer der Rohre

- Was ist der Unterschied zwischen einem Aufstrom- und einem Horizontalofen? Finden Sie die perfekte Lösung für das Layout Ihres Hauses

- Warum erhöht Erhitzen die Temperatur? Das molekulare Tanzspiel des Energietransfers verstehen