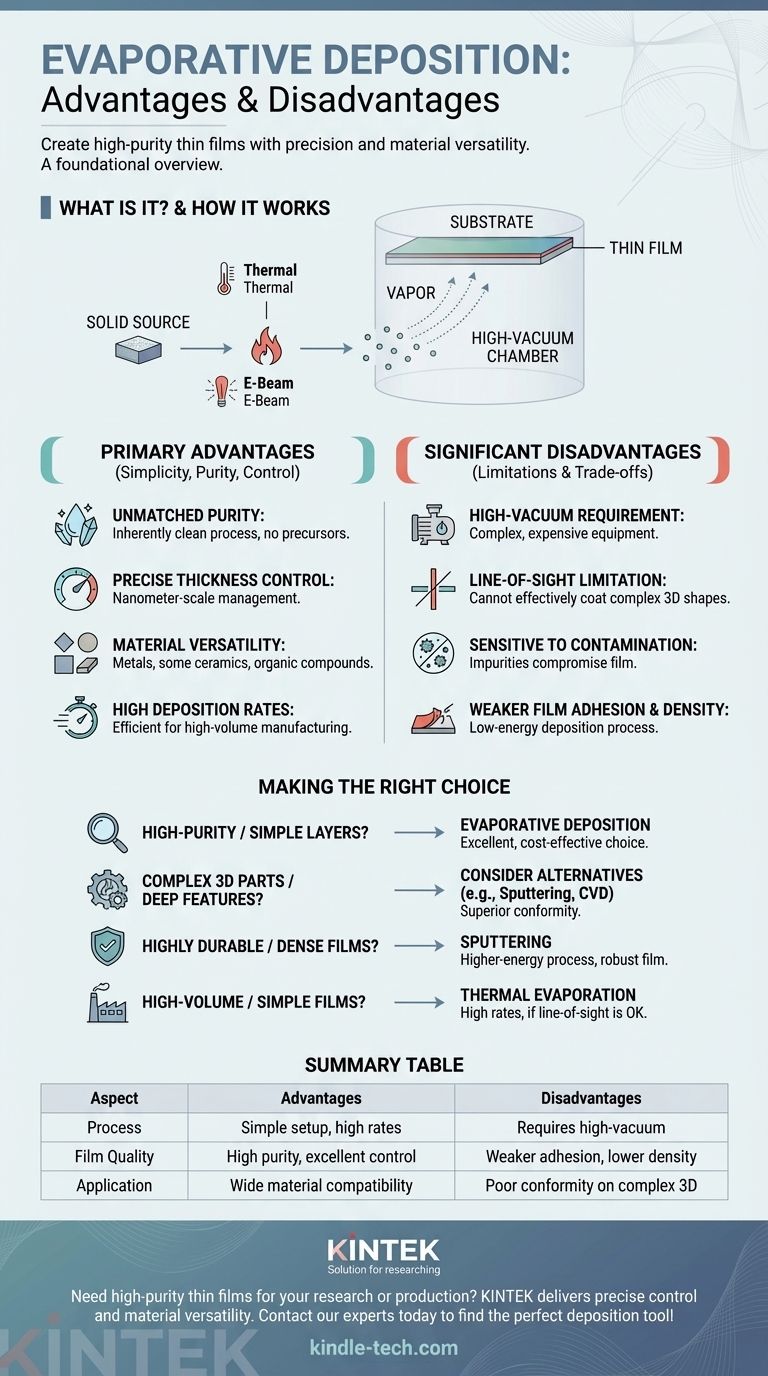

Im Kern ist die Aufdampftechnik eine hochwirksame Methode zur Herstellung reiner, einfacher Dünnschichten mit ausgezeichneter Dickenkontrolle. Ihre Hauptvorteile liegen in ihrer Präzision und Materialvielfalt, während ihre Hauptnachteile aus der Notwendigkeit einer Hochvakuumbedingung und der Schwierigkeit bei der Beschichtung komplexer Formen resultieren.

Die Entscheidung für die Aufdampftechnik hängt von einem grundlegenden Kompromiss ab: Sie bietet außergewöhnliche Reinheit und Kontrolle in einem einfachen Aufbau, dies geht jedoch auf Kosten der Umweltempfindlichkeit und der Einschränkungen bei der Beschichtungsgeometrie.

Was ist Aufdampftechnik? Ein grundlegender Überblick

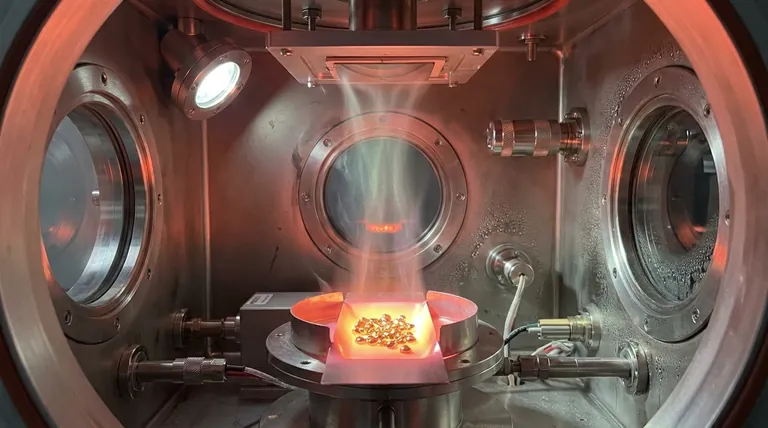

Die Aufdampftechnik ist eine Art des physikalischen Gasphasenabscheidung (PVD), die verwendet wird, um eine dünne Materialschicht auf einer Oberfläche, dem sogenannten Substrat, aufzutragen. Der Prozess ist unkompliziert, erfordert jedoch eine sorgfältig kontrollierte Umgebung.

Das Kernprinzip: Von Feststoff zu Dampf zu Film

Das Ausgangsmaterial wird in einer Hochvakuumkammer erhitzt, bis es verdampft und von einem Feststoff in ein Gas übergeht. Diese verdampften Atome bewegen sich geradlinig durch das Vakuum, bis sie auf das kühlere Substrat treffen, wo sie wieder zu einem Feststoff kondensieren und einen dünnen, gleichmäßigen Film bilden.

Wichtige Techniken: Thermisch vs. Elektronenstrahl

Es werden zwei gängige Methoden verwendet, um das Ausgangsmaterial zu erhitzen.

- Thermische Verdampfung: Ein Strom wird durch einen resistiven „Tiegel“ oder ein Filament geleitet, das das Ausgangsmaterial hält, wodurch es erhitzt wird, bis es verdampft. Dies ist einfach und kostengünstig.

- Elektronenstrahl-Verdampfung (E-Beam): Ein energiereicher Elektronenstrahl wird auf das Ausgangsmaterial gerichtet, was zu lokalisierter Erhitzung und Verdampfung führt. Dies ermöglicht höhere Temperaturen und die Abscheidung einer breiteren Palette von Materialien.

Die entscheidende Rolle des Hochvakuums

Der gesamte Prozess muss in einer Hochvakuumbedingung stattfinden. Dies ist aus zwei Gründen nicht verhandelbar: Es verhindert, dass verdampfte Atome mit Luftmolekülen kollidieren, und es minimiert die Kontamination durch atmosphärische Gase, wodurch die Reinheit des Endfilms gewährleistet wird.

Die Hauptvorteile der Aufdampftechnik

Ingenieure und Forscher wählen diese Methode wegen ihrer einzigartigen Kombination aus Einfachheit, Reinheit und Kontrolle.

Unübertroffene Reinheit und Einfachheit

Da der Prozess lediglich das Erhitzen eines Ausgangsmaterials im Vakuum beinhaltet, ist er von Natur aus sauber. Im Gegensatz zu chemischen Prozessen gibt es keine Vorläufergase oder Nebenprodukte, die im Film eingeschlossen werden könnten, was zu außergewöhnlich reinen Schichten führt.

Präzise Kontrolle über die Dicke

Durch sorgfältige Überwachung und Steuerung der Temperatur der Quelle kann die Verdampfungsrate präzise gesteuert werden. Dies ermöglicht, kombiniert mit der Abscheidungszeit, eine feinkörnige Kontrolle über die endgültige Filmdicke, oft bis in den Nanometerbereich.

Vielseitigkeit bei Materialien

Die Aufdampftechnik ist mit einer Vielzahl von Materialien kompatibel, darunter die meisten Metalle, einige Keramiken und verschiedene organische Verbindungen. Wenn ein Material durch Hitze verdampft werden kann, ohne sich zu zersetzen, kann es wahrscheinlich abgeschieden werden.

Hohe Abscheidungsraten

Im Vergleich zu komplexeren Methoden wie dem Sputtern oder der Atomlagenabscheidung kann die thermische Verdampfung sehr hohe Abscheidungsraten erzielen. Dies macht sie effizient und geeignet für die Massenproduktion, bei der Geschwindigkeit eine Rolle spielt.

Die Kompromisse und Nachteile verstehen

Trotz ihrer Vorteile hat die Aufdampftechnik erhebliche Einschränkungen, die sie für bestimmte Anwendungen ungeeignet machen.

Die Hochvakuumanforderung

Das Erreichen und Aufrechterhalten eines Hochvakuums erfordert teure und komplexe Ausrüstung, einschließlich Vakuumkammern, Pumpen und Messgeräten. Dies erhöht die Anfangskosten und die betriebliche Komplexität des Systems.

Die „Sichtlinien“-Beschränkung

Verdampfte Atome bewegen sich geradlinig von der Quelle zum Substrat. Das bedeutet, dass nur Oberflächen beschichtet werden können, die sich in direkter Sichtlinie zur Quelle befinden. Komplexe 3D-Objekte, Hinterschneidungen oder die Innenseite tiefer Gräben können damit nicht effektiv beschichtet werden.

Empfindlichkeit gegenüber Kontamination

Obwohl das Vakuum eine saubere Umgebung bietet, ist der Prozess extrem empfindlich gegenüber jeglichen Verunreinigungen. Ein kleines Leck in der Vakuumkammer oder ein unreines Ausgangsmaterial kann den gesamten Film leicht kontaminieren und seine Leistung beeinträchtigen.

Schwächere Haftung und Dichte des Films

Die Atome kommen bei der Aufdampftechnik mit relativ geringer Energie auf dem Substrat an. Dies kann zu Filmen führen, die weniger dicht sind und eine geringere Haftung aufweisen als solche, die durch Sputtern erzeugt werden, bei dem Atome mit hoher kinetischer Energie auf die Oberfläche „geschossen“ werden.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl der richtigen Abscheidungsmethode erfordert die Abstimmung der Prozessfähigkeiten mit Ihrem Hauptziel.

- Wenn Ihr Hauptaugenmerk auf hochreinen optischen Beschichtungen oder einfachen metallischen Schichten liegt: Die Aufdampftechnik ist aufgrund ihrer Einfachheit und der sauberen Filme, die sie erzeugt, eine ausgezeichnete, kostengünstige Wahl.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung komplexer 3D-Teile oder tiefer Strukturen liegt: Sie sollten Alternativen wie Sputtern oder chemische Gasphasenabscheidung (CVD) in Betracht ziehen, die eine überlegene Konformität und Stufenabdeckung bieten.

- Wenn Ihr Hauptaugenmerk auf der Herstellung hochfester, dichter oder verschleißfester Filme liegt: Das Sputtern ist oft die bessere Wahl, da der Abscheidungsprozess mit höherer Energie eine robustere Filmstruktur erzeugt.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion einfacher Filme liegt: Die hohen Abscheidungsraten der thermischen Verdampfung machen sie zu einem sehr starken Kandidaten, vorausgesetzt, die Sichtlinienbeschränkung stellt kein Problem dar.

Das Verständnis dieser grundlegenden Kompromisse ermöglicht es Ihnen, das effektivste Werkzeug für Ihre spezifische technische Herausforderung auszuwählen.

Zusammenfassungstabelle:

| Aspekt | Vorteile | Nachteile |

|---|---|---|

| Prozess | Einfacher Aufbau, hohe Abscheidungsraten | Erfordert teure Hochvakuumanlagen |

| Filmqualität | Hohe Reinheit, ausgezeichnete Dickenkontrolle | Schwächere Haftung und geringere Filmdichte |

| Anwendung | Breite Materialverträglichkeit | Schlechte Konformität bei komplexen 3D-Formen |

Müssen Sie hochreine Dünnschichten für Ihre Forschung oder Produktion abscheiden? KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien, einschließlich fortschrittlicher Aufdampfanlagen. Unsere Lösungen bieten die präzise Kontrolle und Materialvielfalt, die Ihr Labor benötigt. Kontaktieren Sie noch heute unsere Experten, um das perfekte Abscheidungswerkzeug für Ihre spezifische Anwendung zu finden!

Visuelle Anleitung

Ähnliche Produkte

- Molybdän-Wolfram-Tantal-Verdampfungsschiffchen für Hochtemperaturanwendungen

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- Aluminisierte Keramik-Verdampferschale für die Dünnschichtabscheidung

- Vakuum-Heißpressmaschine für Laminierung und Heizung

Andere fragen auch

- Was sind die Nachteile der thermischen Verdampfung? Verständnis der Einschränkungen für Hochleistungsanwendungen

- Was ist der Prozess der thermischen Verdampfung bei PVD? Eine Schritt-für-Schritt-Anleitung zur Dünnschichtabscheidung

- Aus welchem Material besteht das häufig verwendete Boot bei der thermischen Verdampfung? Das richtige Material für hochreine Abscheidung wählen

- Was ist die Bedeutung der thermischen Verdampfung? Ein Leitfaden zur einfachen und kostengünstigen Dünnschichtabscheidung

- Was ist die thermische Verdampfungstechnik? Ein Leitfaden zur Dünnschichtabscheidung für Ihr Labor