Im Kern ist Sintern ein leistungsstarker Herstellungsprozess, der pulverförmige Materialien mittels Hitze unterhalb des Schmelzpunktes des Materials in eine starke, feste Masse umwandelt. Seine Hauptvorteile liegen in der Herstellung starker, komplexer Teile aus Materialien mit hohen Schmelzpunkten und der kostengünstigen Erzielung dieser Eigenschaften in großem Maßstab. Die Hauptnachteile sind die inhärente Teileschrumpfung während des Abkühlens und eine potenziell raue oder poröse Oberflächengüte, die eine Nachbearbeitung erfordern kann.

Der zentrale Kompromiss beim Sintern ist klar: Es ermöglicht die Herstellung dichter, starker Komponenten mit verbesserten Eigenschaften, aber diese Umwandlung wird grundlegend durch die Reduzierung innerer Hohlräume erreicht, was unweigerlich zu Maßschrumpfung und Herausforderungen bei der Oberflächentextur führt, die konstruktiv berücksichtigt werden müssen.

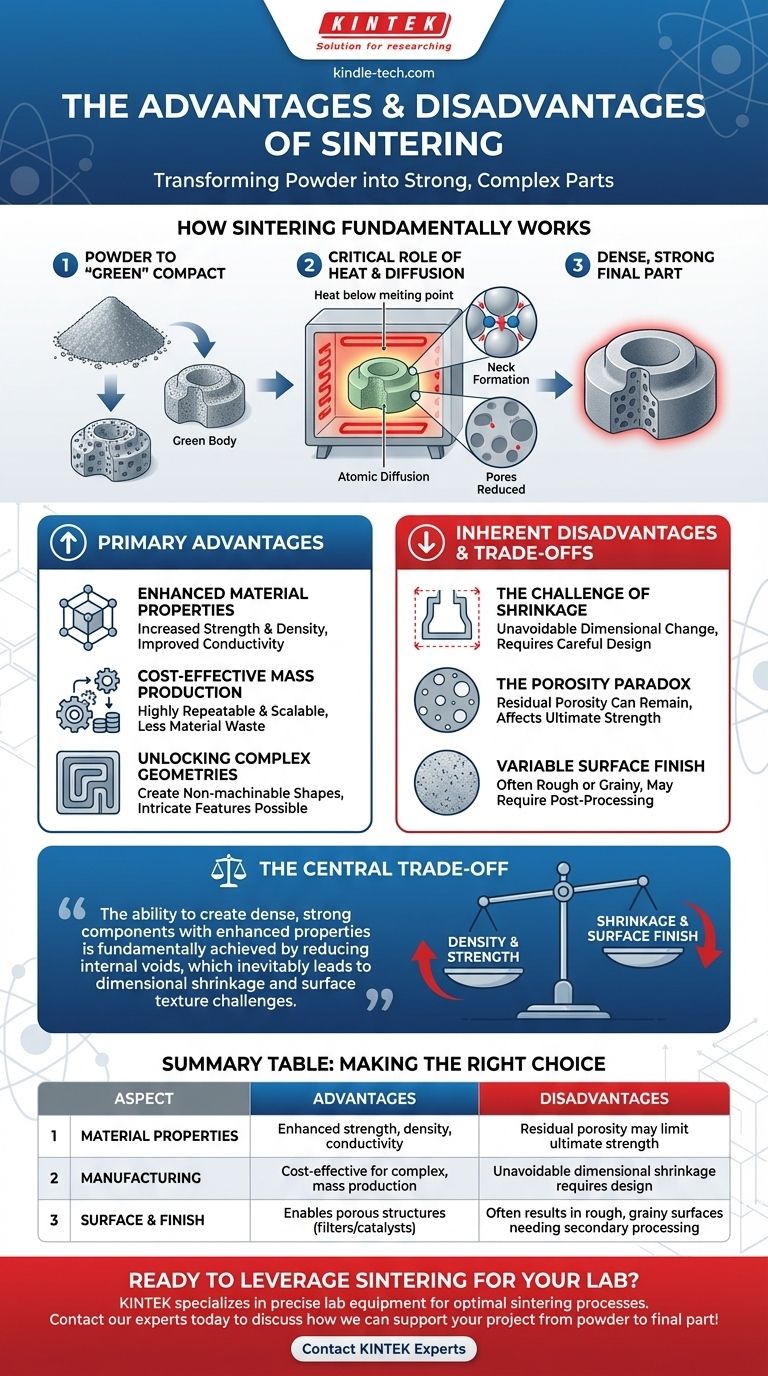

Wie Sintern grundlegend funktioniert

Um die Vor- und Nachteile zu verstehen, müssen Sie zuerst den Mechanismus verstehen. Sintern ist kein Schmelzen; es ist ein Festkörperprozess der atomaren Diffusion.

Vom Pulver zum „Grünling“

Der Prozess beginnt mit einem feinen Pulver, das in eine gewünschte Form gepresst wird. Dieses anfängliche, zerbrechliche Teil wird als „Grünling“ oder „Grünkörper“ bezeichnet.

Die entscheidende Rolle der Hitze

Dieser Grünling wird dann in einem Ofen auf eine hohe Temperatur erhitzt, aber entscheidend ist, dass diese Temperatur unterhalb des Schmelzpunktes des Materials bleibt. Deshalb ist Sintern ideal für Materialien mit extrem hohen Schmelzpunkten, wie Keramiken oder Wolfram.

Die Magie der Diffusionsbindung

Bei diesen erhöhten Temperaturen werden die Atome an den Kontaktpunkten der Pulverpartikel beweglich. Sie diffundieren über die Partikelgrenzen hinweg und bilden „Hälse“, die allmählich wachsen.

Dieser atomare Transport zieht die Partikel näher zusammen und eliminiert systematisch die Poren zwischen ihnen. Das Ergebnis ist ein dichteres, stärkeres und kohäsiveres Endteil.

Die primären Vorteile des Sinterns

Der einzigartige Mechanismus des Sinterns bietet mehrere wichtige technische und wirtschaftliche Vorteile.

Verbesserte Materialeigenschaften

Dies ist der häufigste Grund, Sintern zu verwenden. Durch die Reduzierung der Porosität und die Schaffung einer starken atomaren Bindung zwischen den Partikeln verbessert der Prozess signifikant Festigkeit, Dichte und die Gesamtintegrität.

Es verbessert auch funktionale Eigenschaften wie die thermische und elektrische Leitfähigkeit. Bei bestimmten Keramiken kann es sogar die Transluzenz erhöhen.

Kostengünstige Massenproduktion

Für große Produktionsmengen ist Sintern hoch wiederholbar und kostengünstig. Sobald die Werkzeuge und Prozessparameter festgelegt sind, können Tausende identischer Teile mit hoher Genauigkeit hergestellt werden, oft mit weniger Materialabfall als bei subtraktiven Methoden wie der Zerspanung.

Erschließung komplexer Geometrien

Sintern ermöglicht die Massenproduktion von Teilen mit nicht zerspanbaren Geometrien. Komplizierte interne Kanäle, Hinterschneidungen und komplexe Kurven können in den Grünling geformt und im Endteil beibehalten werden, eine Leistung, die mit traditionellen Methoden unmöglich oder unerschwinglich teuer wäre.

Verständnis der inhärenten Nachteile und Kompromisse

Die Vorteile des Sinterns gehen nicht ohne technische Herausforderungen einher. Dies sind weniger Mängel als vielmehr physikalische Konsequenzen des Prozesses, die antizipiert und gemanagt werden müssen.

Die Herausforderung der Schrumpfung

Wenn die Poren zwischen den Partikeln eliminiert werden, muss das Gesamtvolumen des Teils abnehmen. Diese Schrumpfung ist ein unvermeidlicher Aspekt des Sinterns.

Die Vorhersage und Kontrolle dieser Maßänderung ist entscheidend für die Erzielung enger Toleranzen. Konstruktionen müssen mit einem spezifischen „Schrumpffaktor“ im Hinterkopf erstellt werden.

Das Porositätsparadoxon

Obwohl das Ziel die Reduzierung der Porosität ist, ist das Erreichen einer 100%igen Dichte oft schwierig oder unpraktisch. Eine gewisse Restporosität kann verbleiben, was die letztendliche mechanische Festigkeit des Teils beeinträchtigen kann.

In einigen Anwendungen wie Filtern oder Katalysatoren wird diese Porosität jedoch absichtlich kontrolliert und erhalten, um eine funktionale Eigenschaft zu erzeugen.

Variable Oberflächengüte

Die endgültige Oberflächentextur hängt stark von der anfänglichen Pulvergröße und der spezifischen Sintertechnik ab. Prozesse wie das Selektive Lasersintern (SLS) können eine raue, körnige Oberfläche hinterlassen.

Das Erreichen einer glatten, kosmetischen Oberfläche erfordert oft sekundäre Operationen wie Polieren, Schleifen oder Beschichten, was den Gesamtprozess zeit- und kostenintensiver macht.

Die richtige Wahl für Ihre Anwendung treffen

Das Verständnis dieser Prinzipien ermöglicht es Ihnen zu entscheiden, ob Sintern der richtige Ansatz für Ihr spezifisches Ziel ist.

- Wenn Ihr Hauptaugenmerk auf maximaler Festigkeit und Dichte liegt: Sintern ist eine ausgezeichnete Wahl, um Pulver in robuste Teile umzuwandeln, aber Sie müssen Ihre Werkzeuge und Komponenten so konstruieren, dass die Schrumpfung berücksichtigt wird.

- Wenn Ihr Hauptaugenmerk auf der Herstellung komplexer Formen in großem Maßstab liegt: Der Prozess bietet eine erhebliche geometrische Freiheit und ist für die hochvolumige Produktion komplexer Komponenten weitaus kostengünstiger als die Zerspanung.

- Wenn Ihr Hauptaugenmerk auf einer perfekten Oberflächengüte liegt: Seien Sie darauf vorbereitet, Nachbearbeitungsschritte in Ihren Fertigungsplan aufzunehmen, da die gesinterte Oberfläche möglicherweise nicht den hohen kosmetischen Standards entspricht.

Indem Sie die Vorteile nutzen und gleichzeitig die inhärenten Kompromisse aktiv mindern, können Sie das Sintern effektiv einsetzen, um überlegene Komponenten herzustellen.

Zusammenfassungstabelle:

| Aspekt | Vorteile | Nachteile |

|---|---|---|

| Materialeigenschaften | Verbesserte Festigkeit, Dichte und thermische/elektrische Leitfähigkeit | Restporosität kann die ultimative Festigkeit begrenzen |

| Herstellung | Kostengünstige Massenproduktion komplexer, nicht zerspanbarer Geometrien | Unvermeidliche Maßschrumpfung erfordert sorgfältige Konstruktion |

| Oberfläche & Finish | Ermöglicht die Herstellung poröser Strukturen für Filter/Katalysatoren | Führt oft zu rauen, körnigen Oberflächen, die eine Nachbearbeitung erfordern |

Bereit, das Sintern für die Fertigungsanforderungen Ihres Labors zu nutzen? KINTEK ist spezialisiert auf die Bereitstellung der präzisen Laborgeräte und Verbrauchsmaterialien, die für optimale Sinterprozesse erforderlich sind. Egal, ob Sie komplexe Komponenten entwickeln oder die Produktion skalieren, unser Fachwissen stellt sicher, dass Sie die gewünschten Materialeigenschaften und geometrische Genauigkeit erreichen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihr Projekt vom Pulver bis zum fertigen Teil unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Dental Porcelain Zirkon Sinterkeramikofen Behandlungsstuhl mit Transformator

- Funkenplasmagesinterter Ofen SPS-Ofen

Andere fragen auch

- Was sind die Vorteile der Verwendung eines Vakuum-Heißpress-Sinterofens? Überlegene Dichte für nanokristallines Fe3Al

- Wie hoch ist der Impact Factor von Powder Metallurgy Progress? Eine Analyse und Kontextualisierung für 2022

- Welche Rolle spielt ein Vakuum-Heißpress-Sinterofen für Nanokupfer? Maximale Verdichtung heute erreichen

- Was sind die Hauptvorteile der Verwendung eines Vakuum-Heißpress-Sinterofens? Maximierung der Dichte in B4C-CeB6-Keramiken

- Wie trägt ein Vakuumumgebungssystem zum Heißpresssintern von B4C-CeB6 bei? Maximale Keramikdichte freischalten