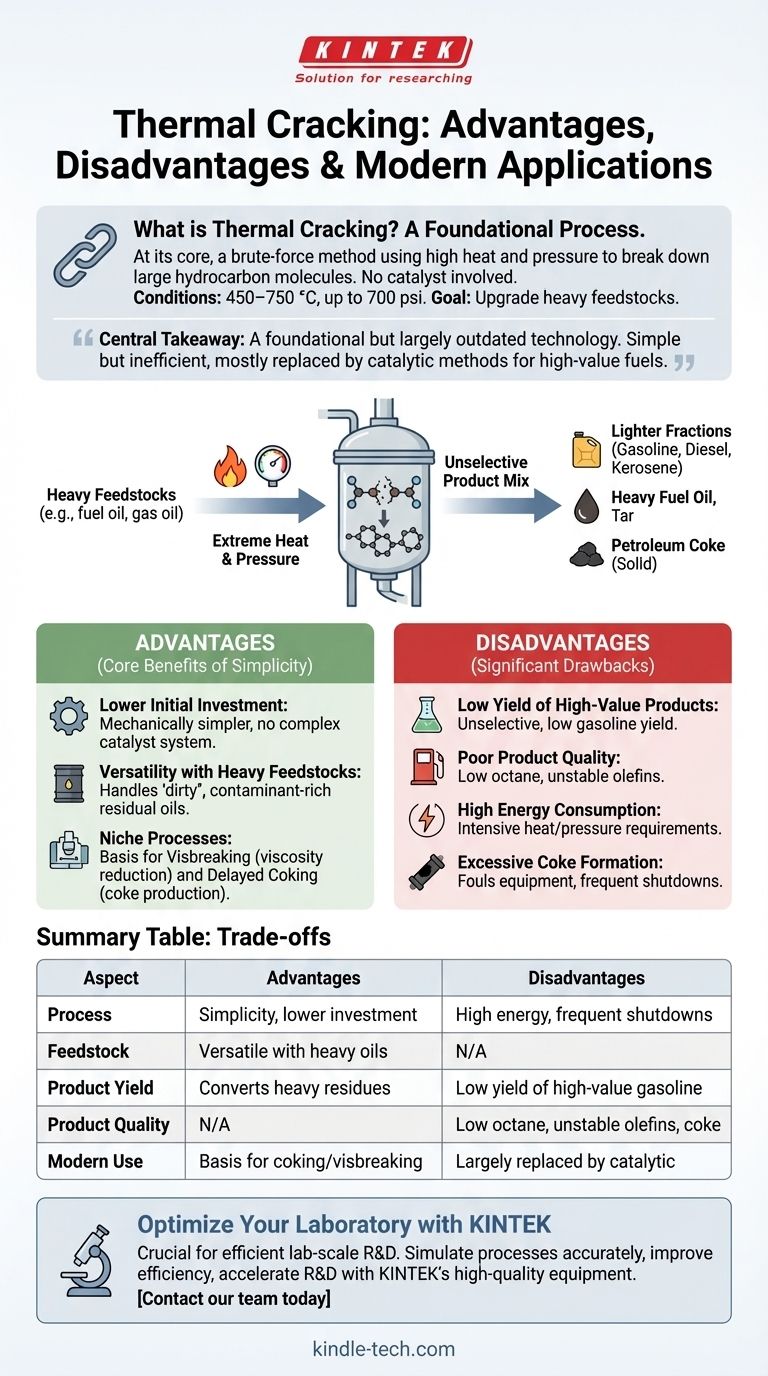

Im Kern ist das thermische Cracken eine brutale Methode, die hohe Hitze und Druck nutzt, um große Kohlenwasserstoffmoleküle aufzubrechen. Seine Hauptvorteile sind seine Einfachheit und die Fähigkeit, sehr schwere, minderwertige Einsatzstoffe zu verarbeiten, während seine Hauptnachteile die schlechte Produktqualität, die geringen Ausbeuten wertvoller Produkte wie Benzin und der hohe Energieverbrauch sind.

Die zentrale Erkenntnis ist, dass das thermische Cracken eine grundlegende, aber weitgehend veraltete Technologie für die Benzinproduktion ist. Obwohl seine Einfachheit ein Vorteil ist, haben seine Ineffizienz und die geringe Qualität seiner Ergebnisse dazu geführt, dass es für die Herstellung hochwertiger Kraftstoffe fast vollständig durch fortschrittlichere katalytische Verfahren ersetzt wurde.

Was ist thermisches Cracken? Ein grundlegender Prozess

Das thermische Cracken war eine der frühesten Methoden, die entwickelt wurden, um die Benzinausbeute aus Rohöl zu erhöhen. Es basiert auf einem einfachen Prinzip: das Anwenden extremer Bedingungen, um chemische Bindungen aufzubrechen.

Der Kernmechanismus: Hitze und Druck

Der Prozess beinhaltet das Erhitzen schwerer Kohlenwasserstofffraktionen, wie Heizöl oder Gasöl, auf sehr hohe Temperaturen (450–750 °C) unter erheblichem Druck (bis zu 700 psi). Diese extremen Bedingungen liefern die Energie, die erforderlich ist, um die Kohlenstoff-Kohlenstoff-Bindungen in großen Molekülen spontan zu durchtrennen und sie in kleinere, leichtere Moleküle aufzubrechen. Es wird kein Katalysator verwendet.

Das Hauptziel: Aufwertung schwerer Einsatzstoffe

Das grundlegende Ziel ist wirtschaftlicher Natur: die Umwandlung von schweren, minderwertigen Kohlenwasserstoffströmen in leichtere, wertvollere Produkte. Dies beinhaltet die Umwandlung von Materialien vom „Boden des Fasses“ in Komponenten für Benzin, Diesel und Kerosin.

Die Produkte: Eine unspezifische Mischung

Da der Prozess nicht selektiv ist, erzeugt er eine breite Palette von Produkten. Dazu gehören die gewünschten leichteren Fraktionen, aber auch erhebliche Mengen an Schweröl, Teer und festem Petrokokos. Das erzeugte Benzin ist reich an instabilen Olefinen und hat eine sehr niedrige Oktanzahl.

Die zentralen Vorteile der Einfachheit

Obwohl es weitgehend ersetzt wurde, bietet die Einfachheit des thermischen Crackens einige wichtige Vorteile, die Varianten des Prozesses in bestimmten Nischen relevant halten.

Geringere Anfangsinvestition

Im Vergleich zu modernen katalytischen Anlagen ist ein thermischer Cracker mechanisch einfacher. Er benötigt kein komplexes und kostspieliges Reaktor-Regenerator-System für den Umgang mit einem Katalysator, was die anfänglichen Investitionskosten senken kann.

Vielseitigkeit bei schweren Einsatzstoffen

Thermische Verfahren eignen sich hervorragend für die Verarbeitung sehr schwerer, kontaminantenreicher Restöle. Diese „schmutzigen“ Einsatzstoffe würden die empfindlichen Katalysatoren, die in Verfahren wie dem Fluidkatalytischen Cracken (FCC) verwendet werden, schnell deaktivieren oder „vergiften“, was das thermische Cracken zu einem praktikablen ersten Aufwertungsschritt macht.

Nischenprozesse wie Verkokung und Visbreaking

Die Prinzipien des thermischen Crackens bilden die Grundlage für wichtige moderne Verfahren. Visbreaking ist eine milde Form, die zur Reduzierung der Viskosität von Schweröl verwendet wird, um den Transport zu erleichtern. Die verzögerte Verkokung ist eine schwere Form, die speziell darauf ausgelegt ist, die Produktion von Petrolkoks, einem wertvollen festen Produkt zur Herstellung von Elektroden, zu maximieren.

Die erheblichen Nachteile verstehen

Die Nachteile des thermischen Crackens sind beträchtlich und der Hauptgrund, warum es nicht mehr die bevorzugte Methode zur Herstellung von Kraftstoffen ist.

Geringe Ausbeute an hochwertigen Produkten

Die „Brachialgewalt“-Natur des thermischen Crackens ist nicht präzise. Es erzeugt eine relativ geringe Ausbeute an Benzin im Vergleich zu katalytischen Verfahren, wobei ein größerer Teil des Einsatzmaterials als weniger wertvolles Schweröl und Koks endet.

Schlechte Produktqualität

Das durch thermisches Cracken erzeugte Benzin hat eine sehr niedrige Oktanzahl und ist daher ohne weitere umfangreiche Verarbeitung für moderne Hochleistungsmotoren ungeeignet. Die hohe Konzentration instabiler Olefine bedeutet auch, dass die Produkte mit der Zeit Gummi und Ablagerungen bilden können.

Hoher Energieverbrauch

Die Aufrechterhaltung der extremen Temperaturen und Drücke, die für die Reaktionen erforderlich sind, ist unglaublich energieintensiv. Dies führt zu hohen Betriebskosten und einem erheblichen ökologischen Fußabdruck im Vergleich zu den Niedertemperatur-Katalyseverfahren.

Übermäßige Koksbildung

Ein häufiges und problematisches Nebenprodukt ist Koks, ein harter, kohlenstoffreicher Feststoff. Koksablagerungen verunreinigen schnell die Innenseite von Reaktorrohren und Anlagen, was häufige Stillstände für schwierige und zeitaufwändige Reinigungsverfahren erzwingt.

Wie Sie dies auf Ihr Ziel anwenden

Das Verständnis dieser Kompromisse ist der Schlüssel zur Erkennung, wo thermische Verfahren in die moderne Raffinerielandschaft passen.

- Wenn Ihr Hauptaugenmerk auf der Aufwertung der schwersten Rückstände liegt: Thermische Verfahren wie Verkokung und Visbreaking sind die Industriestandardwerkzeuge für die Verarbeitung des „Bodens des Fasses“ in wertvollere Ströme.

- Wenn Ihr Hauptaugenmerk auf der Maximierung von hochwertigem Benzin liegt: Thermisches Cracken ist die falsche Wahl; das Fluidkatalytische Cracken (FCC) ist weitaus effizienter und liefert für diesen Zweck ein Produkt von überlegener Qualität.

- Wenn Ihr Hauptaugenmerk auf einem kostengünstigen Einstieg für die grundlegende Aufwertung liegt: Eine einfache thermische Anlage könnte in Betracht gezogen werden, aber ihre hohen Betriebskosten und geringe Wertschöpfung machen sie in den meisten Märkten wirtschaftlich herausfordernd.

Letztendlich stellt das thermische Cracken den wesentlichen ersten Schritt in der Raffinationstechnologie dar, eine Grundlage, auf der effizientere und präzisere katalytische Verfahren aufgebaut wurden.

Zusammenfassungstabelle:

| Aspekt | Vorteile | Nachteile |

|---|---|---|

| Prozess | Einfachheit, geringere Anfangsinvestition | Hoher Energieverbrauch, häufige Stillstände |

| Einsatzstoff | Vielseitig bei schweren, kontaminantenreichen Ölen | N/A |

| Produktausbeute | Wandelt schwere Rückstände in leichtere Ströme um | Geringe Ausbeute an hochwertigem Benzin |

| Produktqualität | N/A | Niedrige Oktanzahl, instabile Olefine, Koksbildung |

| Moderne Verwendung | Basis für Verkokungs- und Visbreaking-Verfahren | Weitgehend durch katalytisches Cracken für Kraftstoffe ersetzt |

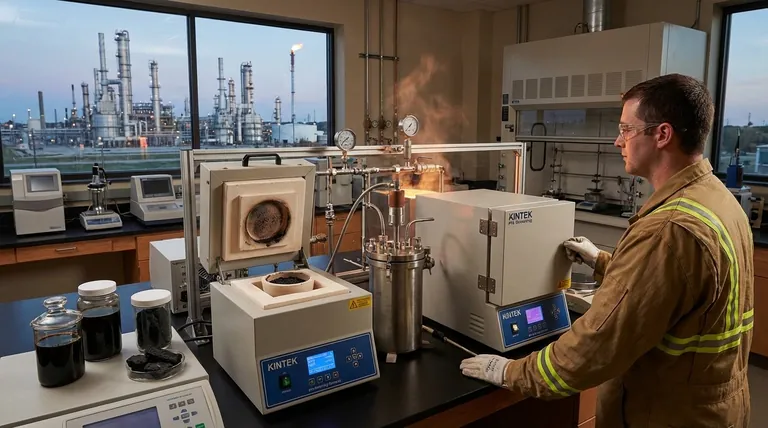

Optimieren Sie die Kohlenwasserstoffverarbeitung Ihres Labors mit KINTEK

Das Verständnis der Kompromisse industrieller Prozesse wie des thermischen Crackens ist entscheidend für effiziente Forschung und Entwicklung im Labormaßstab. Ob Sie schwere Einsatzstoffe analysieren, neue katalytische Verfahren entwickeln oder Raffineriebedingungen simulieren – die richtige Ausrüstung ist der Schlüssel.

KINTEK ist spezialisiert auf die Bereitstellung hochwertiger Laborgeräte und Verbrauchsmaterialien, die auf die Bedürfnisse von Energie- und Chemieforschungslaboren zugeschnitten sind. Wir können Ihnen helfen:

- Prozesse genau zu simulieren: Von einfachen thermischen Reaktoren bis hin zu fortschrittlichen katalytischen Systemen.

- Die Effizienz zu verbessern: Durch präzise Temperaturregelung und langlebige Geräte, die für anspruchsvolle Bedingungen ausgelegt sind.

- F&E zu beschleunigen: Durch die Bereitstellung zuverlässiger Werkzeuge, die Ausfallzeiten reduzieren und die Wiederholbarkeit von Experimenten verbessern.

Lassen Sie unsere Expertise Ihre Arbeit bei der Weiterentwicklung der Kraftstofftechnologie unterstützen. Kontaktieren Sie unser Team noch heute, um zu besprechen, wie KINTEKs Lösungen Ihre spezifischen Laborherausforderungen erfüllen und Ihre Forschung voranbringen können.

Visuelle Anleitung

Ähnliche Produkte

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

- Vertikaler Labor-Quarzrohr-Ofen Rohr-Ofen

- 1400℃ Labor-Quarzrohr-Ofen mit Aluminiumoxidrohr-Röhrenofen

- 1700℃ Labor-Quarzrohr-Ofen mit Aluminiumoxidrohr-Röhrenofen

- Labor-Quarzrohr-Ofen Röhrenförmiger RTP-Heizofen

Andere fragen auch

- Was sind die Nachteile der Trockenasche? Wichtige Einschränkungen für eine genaue Elementanalyse

- Was ist der Verwendungszweck einer digitalen Muffelofen? Kontaminationsfreie Hochtemperaturverarbeitung erreichen

- Wozu dient ein Hochtemperatur-Muffelofen? Erreichen Sie eine reine, kontaminationsfreie thermische Verarbeitung

- Wie hoch ist die Glühtemperatur von Quarz? Erreichen Sie optimale thermische Stabilität für Ihre Komponenten

- Was ist der Unterschied zwischen einem Trockenschrank und einem Hochtemperaturofen im Labor? Wählen Sie das richtige Werkzeug für den Wärmebedarf Ihres Labors