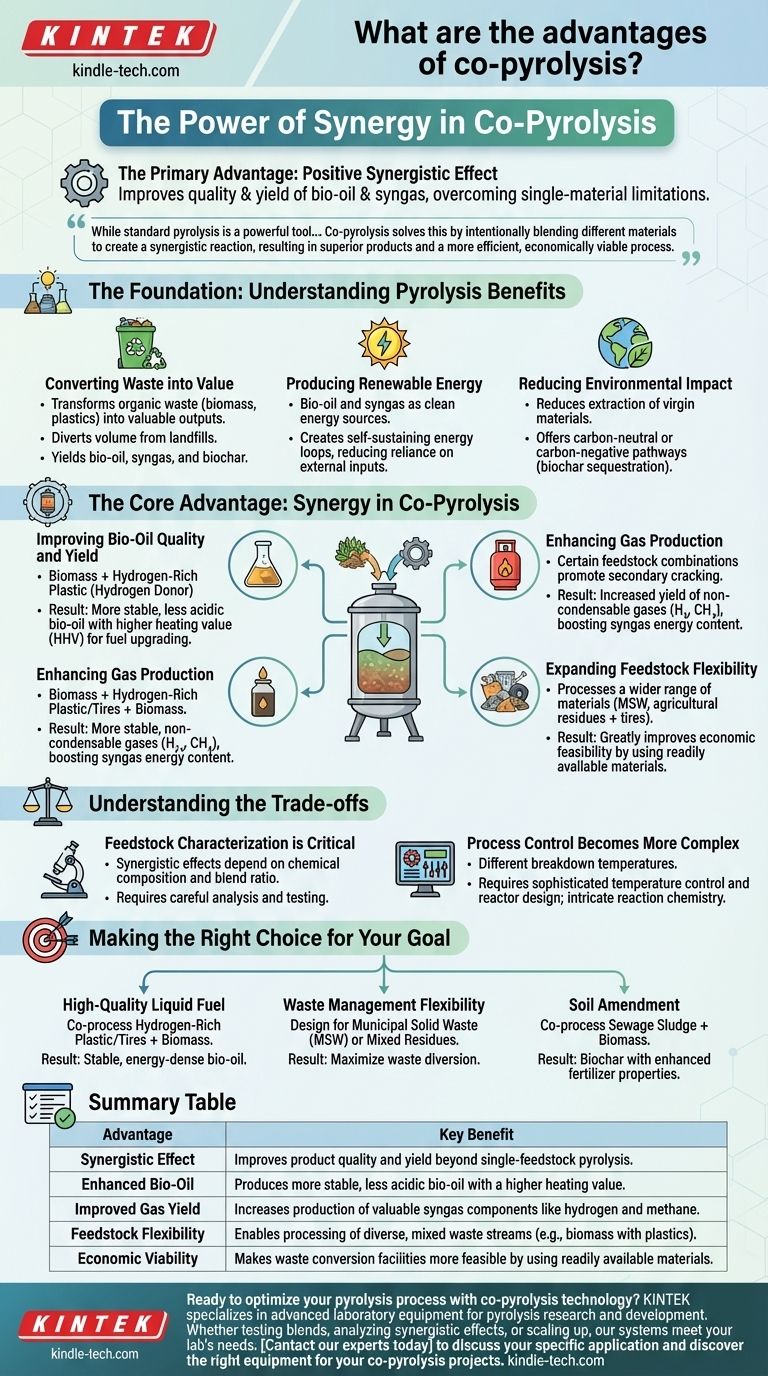

Der Hauptvorteil der Ko-Pyrolyse ist der positive Synergieeffekt, der entsteht, wenn mehrere unterschiedliche Ausgangsstoffe gemeinsam verarbeitet werden. Diese Wechselwirkung verbessert die Qualität und Ausbeute wertvoller Produkte wie Bioöl und Synthesegas und überwindet gleichzeitig die Einschränkungen der Pyrolyse eines einzelnen Materialtyps. Sie nimmt die inhärenten Vorteile der Pyrolyse – die Umwandlung von Abfall in Energie – und verbessert sie strategisch.

Während die Standardpyrolyse ein wirksames Mittel zur Umwandlung von Abfall in Wertstoffe ist, können ihre Ergebnisse inkonsistent oder von geringer Qualität sein. Die Ko-Pyrolyse löst dieses Problem, indem sie absichtlich verschiedene Materialien mischt, um eine synergistische Reaktion zu erzeugen, was zu überlegenen Produkten und einem effizienteren, wirtschaftlich tragfähigeren Prozess führt.

Die Grundlage: Verständnis der Pyrolyse-Vorteile

Bevor die spezifischen Vorteile der Ko-Pyrolyse detailliert beschrieben werden, ist es wichtig, den Wert der Pyrolyse selbst zu verstehen. Dieser Prozess der thermischen Zersetzung bildet die Grundlage für die verbesserte Ko-Pyrolyse-Technik.

Abfall in Wertstoffe umwandeln

Die Pyrolyse wandelt organische Abfallmaterialien wie landwirtschaftliche Rückstände, Holzabfälle und Kunststoffe in wertvolle Produkte um. Dadurch wird eine erhebliche Menge an Material aus Deponien ferngehalten.

Der Prozess liefert flüssige Kraftstoffe mit hoher Energiedichte (Bioöl), brennbare Gase (Synthesegas) und ein festes, kohlenstoffreiches Material (Biochar).

Erzeugung erneuerbarer Energien

Das erzeugte Bioöl und Synthesegas können als saubere Energiequellen genutzt werden und bieten eine erneuerbare Alternative zu fossilen Brennstoffen.

Dies schafft einen sich selbst erhaltenden Energiekreislauf, bei dem der Prozess sich oft selbst mit Energie versorgen kann, wodurch die Abhängigkeit von externen Energiezufuhr verringert wird.

Reduzierung der Umweltauswirkungen

Durch die Nutzung von Abfallströmen reduziert die Pyrolyse die Notwendigkeit, neue Rohstoffe abzubauen.

Sie bietet einen kohlenstoffneutralen Weg zur Energieerzeugung und kann durch die Speicherung von Kohlenstoff in stabilem Biochar, das zur Reduzierung von Treibhausgasemissionen beiträgt, sogar kohlenstoffnegativ sein.

Der Kernvorteil: Synergie bei der Ko-Pyrolyse

Bei der Ko-Pyrolyse geht es nicht nur darum, zwei Dinge gleichzeitig zu verarbeiten, sondern darum, wie ein Ausgangsstoff die Zersetzung des anderen verbessert. Die häufigste und effektivste Anwendung ist die Ko-Pyrolyse von Biomasse mit anderen Materialien wie Kunststoffen oder Klärschlamm.

Verbesserung der Bioölqualität und -ausbeute

Biomasse allein erzeugt Bioöl, das oft sauer, instabil und reich an Sauerstoff ist, was seinen Energiewert mindert.

Kunststoffe hingegen sind reich an Wasserstoff. Wenn sie mit Biomasse ko-pyrolysiert werden, kann der Wasserstoff aus dem Kunststoff als Wasserstoffdonor wirken und zu Deoxygenierungsreaktionen führen.

Diese Synergie führt zu einem stabileren, weniger sauren Bioöl mit einem höheren Heizwert (HHV), was es zu einem viel besseren Kandidaten für die Weiterverarbeitung zu Kraftstoff macht.

Verbesserung der Gasproduktion

Bestimmte Ausgangsstoffkombinationen können während der Ko-Pyrolyse sekundäre Crackreaktionen fördern.

Dies kann die Ausbeute wertvoller nicht kondensierbarer Gase in der Synthesegasfraktion, wie Wasserstoff und Methan, erhöhen und so dessen gesamten Energiegehalt steigern.

Erweiterung der Flexibilität der Ausgangsstoffe

Viele Anlagen sind durch die Verfügbarkeit einer einzigen, konsistenten Abfallart eingeschränkt.

Die Ko-Pyrolyse ermöglicht die Verarbeitung einer viel breiteren, realistischeren Palette verfügbarer Materialien, wie z. B. gemischte Siedlungsabfälle oder landwirtschaftliche Rückstände kombiniert mit Altreifen. Dies verbessert die wirtschaftliche Tragfähigkeit einer Anlage erheblich.

Verständnis der Kompromisse

Obwohl die Ko-Pyrolyse wirkungsvoll ist, führt sie zu Komplexitäten, die bei der Verarbeitung eines einzigen, einheitlichen Ausgangsstoffes nicht vorhanden sind.

Charakterisierung der Ausgangsstoffe ist entscheidend

Die synergistischen Effekte hängen stark von der chemischen Zusammensetzung der Ausgangsstoffe und ihrem Mischungsverhältnis ab.

Um optimale Ergebnisse zu erzielen, sind sorgfältige Analyse und Tests erforderlich, um das richtige Rezept zu finden. Eine unsachgemäße Mischung kann schlechte Ergebnisse liefern oder sogar unerwünschte Verunreinigungen einführen.

Die Prozesssteuerung wird komplexer

Verschiedene Materialien zersetzen sich bei unterschiedlichen Temperaturen und Geschwindigkeiten. Die Verwaltung eines gemischten Ausgangsstoffes erfordert eine anspruchsvollere Temperaturkontrolle und Reaktorkonstruktion.

Die Reaktionschemie ist komplizierter, was es schwieriger macht, die genaue Zusammensetzung der Endprodukte ohne empirische Daten vorherzusagen.

Die richtige Wahl für Ihr Ziel treffen

Die ideale Ko-Pyrolyse-Strategie hängt vollständig von Ihrem gewünschten Ergebnis ab.

- Wenn Ihr Hauptaugenmerk auf hochwertigem Flüssigkraftstoff liegt: Ko-Prozessieren Sie ein wasserstoffreiches Material wie Kunststoffabfälle oder Reifen mit Biomasse, um ein stabileres, energiereicheres Bioöl zu erzeugen.

- Wenn Ihr Hauptaugenmerk auf der Flexibilität des Abfallmanagements liegt: Gestalten Sie den Prozess so, dass er variable Inputs wie Siedlungsabfälle (MSW) oder gemischte landwirtschaftliche Rückstände verarbeiten kann, um die Abfallvermeidung zu maximieren.

- Wenn Ihr Hauptaugenmerk auf der Bodenverbesserung liegt: Ko-Prozessieren Sie Biomasse mit nährstoffreichen Materialien wie Klärschlamm, um einen Biochar zu erzeugen, der verbesserte Düngemitteleigenschaften aufweist.

Letztendlich wertet die Ko-Pyrolyse eine bewährte Technologie auf, indem sie die Variabilität der Ausgangsstoffe von einer Herausforderung in einen strategischen Vorteil verwandelt.

Zusammenfassungstabelle:

| Vorteil | Hauptnutzen |

|---|---|

| Synergieeffekt | Verbessert Produktqualität und Ausbeute über die Pyrolyse mit einzelnen Ausgangsstoffen hinaus. |

| Verbessertes Bioöl | Erzeugt stabileres, weniger saures Bioöl mit höherem Heizwert. |

| Verbesserte Gasausbeute | Erhöht die Produktion wertvoller Synthesegaskomponenten wie Wasserstoff und Methan. |

| Flexibilität der Ausgangsstoffe | Ermöglicht die Verarbeitung vielfältiger, gemischter Abfallströme (z. B. Biomasse mit Kunststoffen). |

| Wirtschaftliche Tragfähigkeit | Macht Abfallumwandlungsanlagen tragfähiger, indem leicht verfügbare Materialien verwendet werden. |

Sind Sie bereit, Ihren Pyrolyseprozess mit der Ko-Pyrolyse-Technologie zu optimieren?

KINTEK ist spezialisiert auf fortschrittliche Laborgeräte für die Pyrolyse-Forschung und -Entwicklung. Ob Sie Ausgangsstoffmischungen testen, synergistische Effekte analysieren oder Ihren Prozess skalieren – unsere präzisen und zuverlässigen Systeme sind darauf ausgelegt, die Anforderungen Ihres Labors zu erfüllen.

Lassen Sie uns Ihnen helfen, überlegene Ergebnisse bei der Umwandlung von Abfall in Energie zu erzielen. Kontaktieren Sie noch heute unsere Experten, um Ihre spezifische Anwendung zu besprechen und die richtige Ausrüstung für Ihre Ko-Pyrolyse-Projekte zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Rotationsrohrofen mit geteilter Mehrfachheizzone

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- Labor-Vakuum-Kipp-Drehrohröfen Drehrohröfen

- Labor-Schnelltemperatur-Prozess (RTP) Quarzrohr-Ofen

- Vertikaler Labortiegelofen

Andere fragen auch

- Warum wird ein Hochtemperatur-Muffelofen mit Mehrfachmessspitzen für ABO3-Perowskite verwendet? Erhalten Sie präzise Leitfähigkeitsdaten

- Was sind die Prozessvorteile der Verwendung eines Rotationsrohr-Ofens für WS2-Pulver? Überlegene Materialkristallinität erzielen

- Bei welcher Temperatur beginnt die Holzpyrolyse? Steuern Sie den Prozess für Biokohle, Bioöl oder Synthesegas

- Wie hoch ist die Temperatur eines Drehherdofens? Finden Sie die richtige Wärme für Ihren Prozess

- Wie werden Verbundwerkstoffe durch Sintern verarbeitet? Entwickelte Materiallösungen durch fortschrittliche thermische Bindung