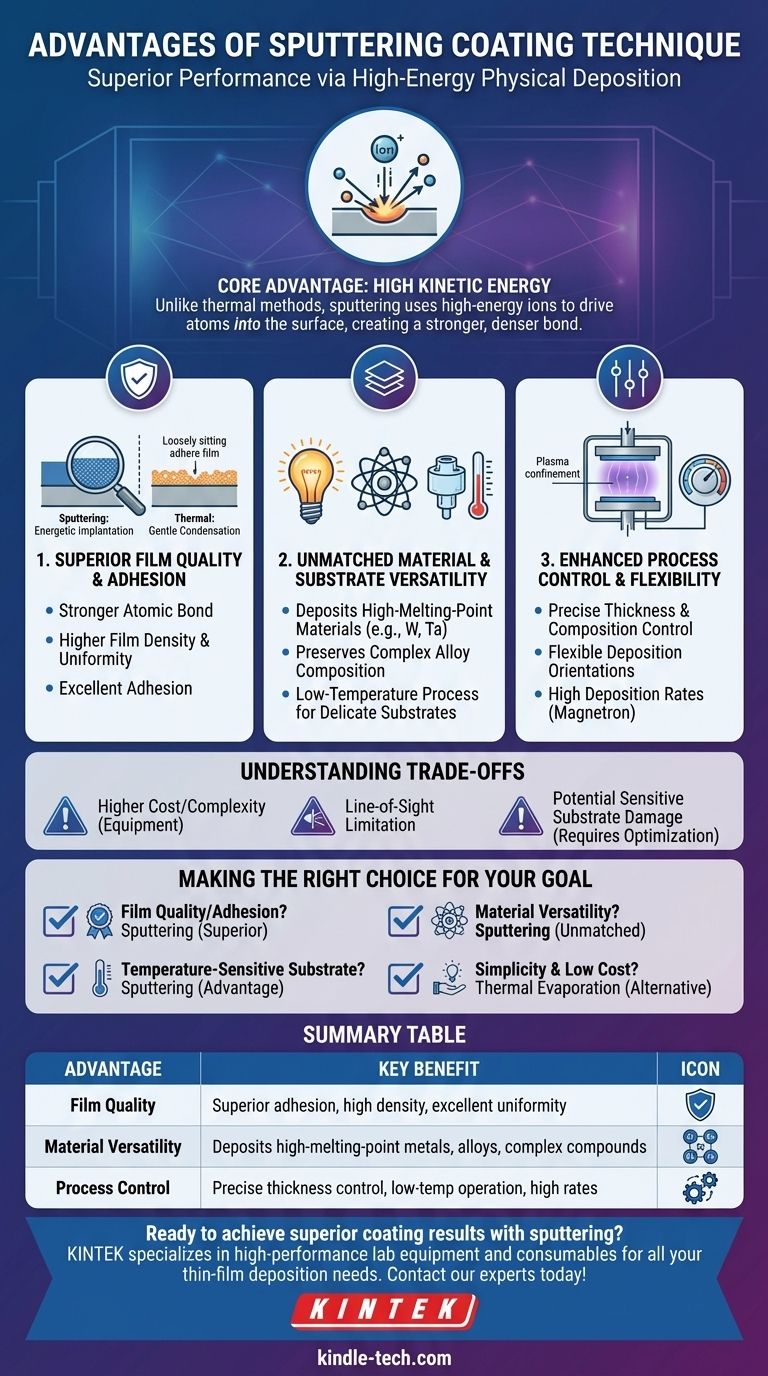

Im Kern liegt der Hauptvorteil des Sputterns in seiner Fähigkeit, hochhaftende, dichte und gleichmäßige Dünnschichten aus einer breiten Palette von Materialien herzustellen. Im Gegensatz zu thermischen Methoden, die auf Schmelzen und Verdampfen beruhen, ist Sputtern ein physikalischer Prozess, bei dem energiereiche Ionen verwendet werden, um Atome aus einem Quellmaterial (Target) herauszuschlagen. Dies führt zu einer überlegenen Filmqualität und Prozessvielfalt, selbst bei Materialien mit extrem hohen Schmelzpunkten.

Der grundlegende Unterschied und die Quelle der meisten Vorteile ist die hohe kinetische Energie der gesputterten Atome. Diese Energie stellt sicher, dass die Filme nicht nur auf einer Oberfläche abgeschieden werden, sondern in diese eindringen, wodurch eine stärkere Bindung und eine dichtere, robustere Endbeschichtung entsteht.

Überlegene Filmqualität und Haftung

Die endgültige Leistung eines beschichteten Produkts hängt oft von der Qualität des abgeschiedenen Films ab. Das Sputtern zeichnet sich in diesem Bereich aus, da es die Art und Weise, wie Atome auf dem Substrat ankommen, grundlegend verändert.

Der Einfluss hoher kinetischer Energie

Die beim Sputtern ausgestoßenen Atome besitzen eine deutlich höhere kinetische Energie als Atome aus der thermischen Verdampfung. Diese Energie ist der Schlüssel zur Erzeugung eines überlegenen Films.

Anstatt sanft auf einer Oberfläche zu kondensieren, treffen diese energiereichen Atome mit Kraft auf das Substrat auf.

Außergewöhnliche Filthaftung

Dieses energiereiche Bombardement führt zu einer besseren Haftung am Substrat. Die Atome können sich physisch in den unmittelbaren Oberflächenbereich einlagern und eine viel stärkere Bindung erzeugen als bei Methoden, bei denen die Atome einfach oben aufliegen.

Dichtere, gleichmäßigere Filme

Die hohe Energie fördert auch die Bildung von Filmen mit höherer Packungsdichte und größerer Gleichmäßigkeit. Dies ist entscheidend für Anwendungen, die spezifische optische, elektrische oder Barriereeigenschaften erfordern.

Das Magnetronsputtern, eine gängige Variante, ist besonders gut darin, eine hohe Gleichmäßigkeit über große Substratflächen zu erzielen.

Unübertroffene Material- und Substratvielfalt

Eine wesentliche Einschränkung vieler Abscheidungstechniken ist die Art der Materialien, die sie verarbeiten können. Das Sputtern überwindet viele dieser Beschränkungen.

Sputtern von Materialien mit hohem Schmelzpunkt

Da beim Sputtern das Quellmaterial nicht geschmolzen werden muss, können leicht hochschmelzende Metalle und Keramiken mit extrem hohen Schmelzpunkten, wie Tantal oder Wolfram, abgeschieden werden.

Dies ist ein klarer Vorteil gegenüber der thermischen Verdampfung, die für solche Materialien unpraktisch ist.

Abscheidung komplexer Legierungen und Mischungen

Sputtern ist eine physikalische, keine chemische oder thermische Materialübertragung. Das bedeutet, dass die Zusammensetzung des Quellmaterials erhalten bleibt, was es ideal für die Abscheidung vielfältiger Mischungen und Legierungen mit präziser Kontrolle macht.

Breite Substratverträglichkeit

Sputtern ist im Vergleich zu Methoden wie der chemischen Gasphasenabscheidung (CVD) ein relativ tieftemperaturbasiertes Verfahren. Dies macht es geeignet für die Beschichtung temperaturempfindlicher Materialien, wie Kunststoffe oder bestimmte elektronische Komponenten, ohne diese zu beschädigen.

Verbesserte Prozesskontrolle und Flexibilität

Über den Film selbst hinaus bietet der Sputterprozess ein hohes Maß an Kontrolle, das für die moderne Fertigung und Forschung unerlässlich ist.

Präzise Kontrolle der Filmeigenschaften

Der Prozess ermöglicht eine hochgradig präzise Kontrolle über Filmdicke, Gleichmäßigkeit und Zusammensetzung. Dieses Maß an Präzision ist entscheidend für Branchen wie Halbleiter, Optik und Medizintechnik.

Flexible Abscheidegeometrie

Das Sputtern kann in verschiedenen Ausrichtungen durchgeführt werden, einschließlich von oben (Top-Down). Dies ist ein deutlicher Vorteil gegenüber der thermischen Verdampfung, die nur von unten nach oben erfolgen kann, was die Positionierung und Beschichtung eines Substrats einschränkt.

Hohe Abscheideraten

Moderne Magnetronsputteranlagen halten das Plasma nahe am Target, was die Sputtereffizienz erheblich steigert und eine hohe Abscheiderate ermöglicht, was es für die Großserienproduktion kommerziell rentabel macht.

Die Abwägungen verstehen

Keine einzelne Technik ist für jede Anwendung perfekt. Um eine fundierte Entscheidung zu treffen, ist es entscheidend, die potenziellen Nachteile zu verstehen.

Prozesskomplexität und Kosten

Sputteranlagen erfordern eine Hochvakuumbedingung und eine komplexe Stromversorgung zur Erzeugung des Plasmas. Dies führt zu höheren anfänglichen Investitionskosten für die Ausrüstung als bei einfacheren Methoden wie der thermischen Verdampfung.

Sichtlinienbeschränkung

Wie die Verdampfung ist auch das Sputtern eine physikalische Gasphasenabscheidung (PVD)-Methode, die im Allgemeinen ein „Sichtlinien“-Prozess ist. Die Beschichtung hochkomplexer, dreidimensionaler Formen mit gleichmäßiger Dicke kann im Vergleich zu Nicht-Sichtlinien-Methoden wie CVD schwierig sein.

Potenzielle Substratschäden

Obwohl seine Tieftemperaturnatur ein Vorteil ist, kann das energiereiche Ionenbombardement, das dem Sputtern seine Vorteile verleiht, auch extrem empfindliche Substrate beschädigen, wenn die Prozessparameter nicht sorgfältig optimiert werden.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen Abscheidungsmethode erfordert die Abstimmung der Prozessfähigkeiten mit Ihrem Hauptziel.

- Wenn Ihr Hauptaugenmerk auf Filmqualität, Haftung und Haltbarkeit liegt: Sputtern ist aufgrund der hohen kinetischen Energie der abgeschiedenen Partikel fast immer die überlegene Wahl.

- Wenn Ihr Hauptaugenmerk auf Materialvielfalt liegt: Sputtern bietet unübertroffene Flexibilität, insbesondere für hochschmelzende Materialien, komplexe Legierungen und Verbindungen.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung temperaturempfindlicher Substrate liegt: Der Tieftemperaturbetrieb des Sputterns bietet einen erheblichen Vorteil gegenüber Hochtemperaturmethoden wie CVD.

- Wenn Ihr Hauptaugenmerk auf Einfachheit und niedrigen Kosten für eine begrenzte Materialauswahl liegt: Eine Technik wie die thermische Verdampfung könnte eine wirtschaftlichere Alternative sein.

Indem Sie verstehen, dass die Kernvorteile des Sputterns aus seiner energetischen und physikalischen Natur resultieren, können Sie zuversichtlich bestimmen, wann es die optimale Wahl für die Herstellung von Hochleistungsbeschichtungen ist.

Zusammenfassungstabelle:

| Vorteil | Hauptnutzen |

|---|---|

| Filmqualität | Überlegene Haftung, hohe Dichte und ausgezeichnete Gleichmäßigkeit. |

| Materialvielfalt | Abscheidung von hochschmelzenden Metallen, Legierungen und komplexen Verbindungen. |

| Prozesskontrolle | Präzise Dickenkontrolle, Tieftemperaturbetrieb und hohe Abscheideraten. |

Bereit für überlegene Beschichtungsergebnisse mit Sputtern? KINTEK ist spezialisiert auf hochwertige Laborgeräte und Verbrauchsmaterialien für alle Ihre Anforderungen an die Dünnschichtabscheidung. Ob Sie in der Halbleiter-, Optik- oder Medizintechnik tätig sind, unsere Expertise stellt sicher, dass Sie die richtige Lösung für überlegene Filthaftung und Materialvielfalt erhalten. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die Fähigkeiten Ihres Labors erweitern können!

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

- Elektrochemische Elektrode aus Glaskohlenstoff

Andere fragen auch

- Was ist Chemical Vapor Deposition (Chemische Gasphasenabscheidung) in der Nanofabrikation? Der ultimative Leitfaden zur Materialtechnik auf atomarer Ebene

- Wie viele Arten der physikalischen Gasphasenabscheidung (PVD) gibt es? Ein Leitfaden zu Verdampfung vs. Sputtern

- Was sind die Vor- und Nachteile von CVD? Ausgleich zwischen Hochleistungsbeschichtung und Hochtemperaturgrenzen

- Was sind gängige Techniken zur Metallabscheidung? Ein Leitfaden zu PVD-, CVD- und Plattierungsverfahren

- Welche Vorläufer werden bei der CVD-Synthese von Graphen verwendet? Schlüsselwahl für hochwertiges Wachstum

- Was versteht man unter chemischer Gasphasenabscheidung? Ein Leitfaden für das Wachstum hochreiner Dünnschichten

- Was ist die chemische Gasphasenabscheidung von Kohlenstoffnanoröhren? Die skalierbare Methode für die industrielle Produktion

- Können Sie den Unterschied zwischen CVD- und Hpht-Diamanten erkennen? Ein Leitfaden zur Auswahl des richtigen im Labor gezüchteten Diamanten