Die Hauptvorteile eines kernlosen Induktionsofens sind seine außergewöhnliche metallurgische Kontrolle, hohe Betriebseffizienz und erhebliche Umweltvorteile. Diese Technologie verwendet eine wassergekühlte Kupferspule, um ein starkes Magnetfeld zu erzeugen, das die Metallcharge direkt und schnell ohne physischen Kontakt oder Verbrennung erhitzt, was zu einem saubereren und präziseren Schmelzprozess führt.

Der Hauptvorteil eines kernlosen Induktionsofens ergibt sich aus seinem Design: Durch den Verzicht auf den Eisenkern ermöglicht er direktes, schnelles und sauberes Erhitzen des Metalls. Dies bietet eine unübertroffene Kontrolle über die Temperatur und chemische Zusammensetzung des Endprodukts, was ihn zu einer überlegenen Wahl für die Herstellung hochreiner und spezialisierter Legierungen macht.

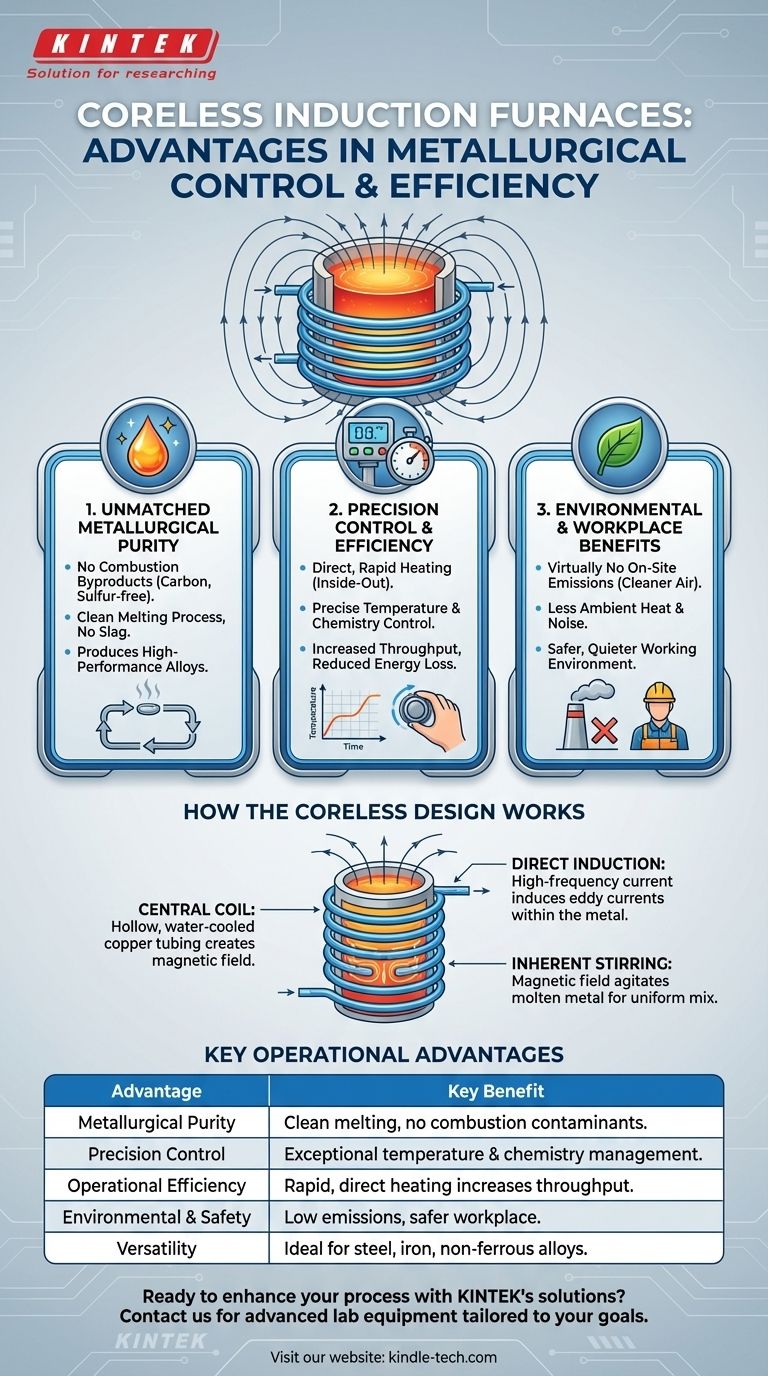

Wie das kernlose Design seine Vorteile antreibt

Die Leistung eines kernlosen Induktionsofens ist ein direktes Ergebnis seiner grundlegenden Komponenten und des Prinzips der Induktionserwärmung. Das Verständnis dieser Grundlage verdeutlicht, warum seine Vorteile so bedeutend sind.

Das zentrale Spulendesign

Das Herzstück des Ofens ist eine Wendelspule aus hochleitfähigem, hohlem Kupferrohr. Diese Spule ist in einem Stahlgehäuse untergebracht, oft mit magnetischer Abschirmung, um eine Erwärmung des Gehäuses zu verhindern.

Ein Kühlsystem, typischerweise zirkulierendes Wasser, läuft durch die Hohlspule. Dies ist entscheidend, um die immense erzeugte Wärme abzuführen und die Spule vor dem Schmelzen zu schützen.

Das Prinzip der direkten Induktion

Wenn ein hochfrequenter Wechselstrom durch die Spule geleitet wird, erzeugt er ein starkes und schwankendes Magnetfeld. Dieses Feld durchdringt den feuerfesten Tiegel und induziert starke elektrische Ströme (Wirbelströme) direkt in der Metallcharge selbst.

Der natürliche elektrische Widerstand des Metalls führt dazu, dass diese Ströme intensive Wärme erzeugen, die das Material von innen nach außen schmilzt. Dieser Prozess ist unglaublich effizient, da die Wärme genau dort erzeugt wird, wo sie benötigt wird – im Metall – und nicht in einer umgebenden Kammer.

Inhärente Rührwirkung

Die Magnetfelder erzeugen auch eine natürliche Rühr- oder Agitationswirkung im geschmolzenen Metall. Dies gewährleistet eine gleichmäßige Wärmeverteilung und ermöglicht ein homogenes Mischen der Legierungselemente, was zu einem homogenen und konsistenten Endprodukt führt.

Erläuterung der wichtigsten betrieblichen Vorteile

Das einzigartige Funktionsprinzip eines kernlosen Induktionsofens führt zu mehreren deutlichen betrieblichen Vorteilen, die mit herkömmlichen brennstoffbeheizten Öfen schwer zu erreichen sind.

Unübertroffene metallurgische Reinheit

Da keine Brennstoffverbrennung stattfindet, gibt es keine Nebenprodukte wie Kohlenstoff, Schwefel oder andere Gase, die die Schmelze verunreinigen könnten. Dieser Mangel an Schlacke und Luftverschmutzung gewährleistet die Produktion sehr sauberer, hochleistungsfähiger Legierungen.

Präzise Temperatur- und Chemie-Kontrolle

Die der Spule zugeführte Leistung kann mit extremer Präzision gesteuert werden. Dies ermöglicht den Bedienern ein hohes Maß an Kontrolle über die Temperatur des Metalls, was eine gleichbleibende Qualität und die Einhaltung strenger metallurgischer Spezifikationen ermöglicht.

Schnelles Schmelzen und hohe Effizienz

Die Erwärmung ist direkt, konzentriert und unglaublich schnell. Diese schnelle Schmelzgeschwindigkeit erhöht den Durchsatz und reduziert den Energieverlust im Vergleich zu Methoden, die zuerst eine große Kammer erhitzen müssen, bevor die Wärme auf das Metall übertragen werden kann.

Vielseitigkeit in verschiedenen Anwendungen

Kernlose Induktionsöfen sind äußerst flexibel. Sie eignen sich ideal zum Schmelzen einer Vielzahl von Materialien, einschließlich verschiedener Stahlsorten, Eisen und vieler Nichteisenlegierungen. Sie sind auch sehr effektiv beim Umschmelzen von Schrott und recycelten Materialien.

Die Kompromisse verstehen

Obwohl leistungsstark, ist diese Technologie nicht ohne ihre spezifischen Anforderungen und Überlegungen. Objektivität erfordert die Anerkennung dieser Faktoren.

Anspruchsvolle Anforderungen an die Stromversorgung

Der Ofen benötigt eine komplexe Stromversorgungseinheit, bestehend aus Transformatoren, Wechselrichtern und Kondensatorbänken, um Netzfrequenzstrom in den für die Induktion benötigten Hochfrequenzstrom umzuwandeln. Dies stellt eine erhebliche anfängliche Kapitalinvestition dar.

Kritische Kühlsysteme

Das Wasserkühlsystem für die Spule und die Stromversorgung ist unerlässlich. Es erhöht die Komplexität der Installation und Wartung, und jeder Ausfall des Kühlsystems kann zu katastrophalen Schäden an der Spule führen.

Management der feuerfesten Auskleidung

Der Tiegel oder die feuerfeste Auskleidung, die das geschmolzene Metall enthält, ist ein Verbrauchsmaterial. Er ist extremen thermischen und chemischen Belastungen ausgesetzt und erfordert regelmäßige Inspektion, Wartung und schließlich Ersatz, was laufende Betriebskosten verursacht.

Umwelt- und Arbeitsplatzvorteile

Neben der Betriebsleistung bietet der kernlose Induktionsofen überzeugende Vorteile für Nachhaltigkeit und Arbeitssicherheit.

Reduzierte Emissionen vor Ort

Der Schmelzprozess ist praktisch frei von Rauch, Staub und Flammen, die mit der Verbrennung verbunden sind. Dies eliminiert die Emission von Schadstoffen wie CO2 und SOx vor Ort, was zu saubererer Luft und einfacherer Einhaltung von Umweltvorschriften führt.

Verbessertes Arbeitsumfeld

Im Vergleich zu herkömmlichen Öfen erzeugen Induktionsöfen deutlich weniger Umgebungswärme und Lärm. Dies schafft eine sicherere, sauberere und komfortablere Umgebung für Bediener und umliegendes Personal.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl eines kernlosen Induktionsofens hängt davon ab, seine hohe Leistung und die anfänglichen Kosten gegen Ihre spezifischen Produktionsprioritäten abzuwägen.

- Wenn Ihr Hauptaugenmerk auf Legierungsqualität und Reinheit liegt: Der saubere Schmelzprozess des Ofens bietet eine überlegene metallurgische Kontrolle, frei von den Verunreinigungen brennstoffbeheizter Systeme.

- Wenn Ihr Hauptaugenmerk auf Betriebsgeschwindigkeit und Flexibilität liegt: Seine schnellen Schmelzzyklen und die Eignung für verschiedene Metalle machen ihn ideal für agile und durchsatzstarke Produktionsumgebungen.

- Wenn Ihr Hauptaugenmerk auf Umweltverträglichkeit und Arbeitssicherheit liegt: Die geringen Emissionen der Technologie und der leisere, sauberere Betrieb bieten klare Vorteile gegenüber traditionellen verbrennungsbasierten Öfen.

Letztendlich ist der kernlose Induktionsofen ein leistungsstarkes Werkzeug für jeden Betrieb, der präzises, sauberes und effizientes Schmelzen von Metallen erfordert.

Zusammenfassungstabelle:

| Vorteil | Hauptnutzen |

|---|---|

| Metallurgische Reinheit | Sauberer Schmelzprozess, frei von Verbrennungsverunreinigungen wie Kohlenstoff oder Schwefel. |

| Präzise Kontrolle | Außergewöhnliche Kontrolle über Temperatur und chemische Zusammensetzung für gleichbleibende Qualität. |

| Betriebseffizienz | Schnelle, direkte Erwärmung von innen nach außen erhöht den Durchsatz und reduziert den Energieverlust. |

| Umwelt & Sicherheit | Praktisch keine Emissionen vor Ort, weniger Umgebungswärme und ein leiserer, sichererer Arbeitsplatz. |

| Vielseitigkeit | Ideal zum Schmelzen einer Vielzahl von Metallen, einschließlich Stahl, Eisen und Nichteisenlegierungen. |

Bereit, Ihren Metallschmelzprozess mit Präzision und Effizienz zu verbessern?

Ein kernloser Induktionsofen von KINTEK bietet die überlegene metallurgische Kontrolle und den sauberen Betrieb, die Sie für die Herstellung hochreiner Legierungen benötigen. Unser Fachwissen in fortschrittlicher Laborausrüstung stellt sicher, dass Sie eine Lösung erhalten, die auf Ihre spezifischen Produktionsziele zugeschnitten ist – sei es die Maximierung der Reinheit, die Steigerung des Durchsatzes oder die Einhaltung strenger Umweltstandards.

Kontaktieren Sie uns noch heute über das untenstehende Formular, um zu besprechen, wie unsere Induktionsöfen Ihrem Labor oder Ihrer Produktionsanlage zugutekommen können. Lassen Sie uns Ihre Ziele gemeinsam erreichen.

Visuelle Anleitung

Ähnliche Produkte

- Labormaßstabs Induktionsschmelzofen mit Vakuum

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1800℃ Muffelofen für Labor

- Labor-Muffelofen-Bodenhub-Muffelofen

Andere fragen auch

- Wie funktioniert Induktion im Vakuum? Erzielen Sie ultrareines Metallschmelzen mit VIM

- Was ist das Prinzip des Vakuuminduktionsschmelzens? Erreichen von ultrareinen Metallen

- Was ist VIM in der Metallurgie? Ein Leitfaden zum Vakuum-Induktionsschmelzen für Hochleistungslegierungen

- Welche Vorteile bietet das Induktionsschmelzen? Schnelleres, saubereres und kontrollierteres Metallschmelzen erreichen

- Was ist die Hauptfunktion eines Vakuuminduktionsschmelzofens? Hochreine Metalle präzise schmelzen