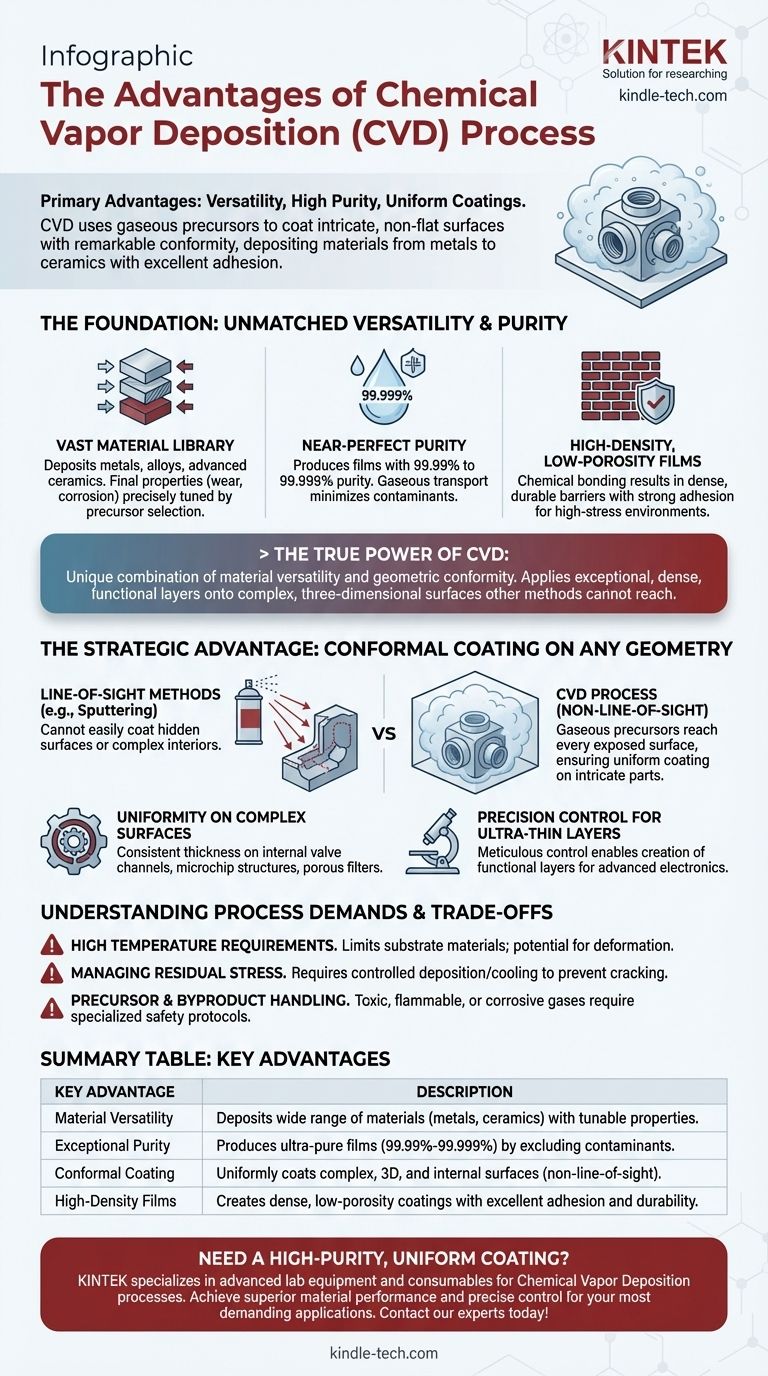

Die Hauptvorteile der chemischen Gasphasenabscheidung (CVD) sind ihre außergewöhnliche Vielseitigkeit, hohe Reinheit und die einzigartige Fähigkeit, gleichmäßige, hochleistungsfähige Beschichtungen herzustellen. Im Gegensatz zu Sichtlinienverfahren verwendet CVD gasförmige Vorläufer, die komplizierte, nicht-ebene Oberflächen mit bemerkenswerter Konformität durchdringen und beschichten können. Dieser Prozess kann eine breite Palette von Materialien – von Metallen bis zu Keramiken – mit hohen Raten abscheiden, was zu dichten, ultrareinen Filmen mit ausgezeichneter Haftung führt.

Die wahre Stärke von CVD liegt nicht in einem einzelnen Vorteil, sondern in seiner einzigartigen Kombination aus Materialvielseitigkeit und geometrischer Konformität. Es löst die grundlegende Herausforderung, eine außergewöhnlich reine, dichte und funktionale Materialschicht auf komplexe, dreidimensionale Oberflächen aufzubringen, die andere Methoden physisch nicht erreichen können.

Die Grundlage von CVD: Unübertroffene Vielseitigkeit und Reinheit

Die Kernstärke von CVD beruht auf ihrer chemischen Grundlage. Durch die Verwendung chemischer Reaktionen im gasförmigen Zustand wird ein Maß an Kontrolle und Qualität freigesetzt, das mit rein physikalischen Abscheidungsmethoden schwer zu erreichen ist.

Eine riesige Materialbibliothek

CVD ist nicht auf eine kleine Auswahl von Materialien beschränkt. Der Prozess kann angepasst werden, um eine Vielzahl von Elementen und Verbindungen abzuscheiden, einschließlich Metallen, Legierungen und fortschrittlichen Keramiken.

Die endgültigen Eigenschaften der Beschichtung – wie Verschleißfestigkeit, Schmierfähigkeit oder Korrosionsbeständigkeit – können durch Optimierung der in der Reaktion verwendeten Vorläufergase präzise eingestellt werden.

Nahezu perfekte Reinheit erreichen

Das Verfahren ist bekannt für die Herstellung von Filmen mit extrem hoher Reinheit, oft im Bereich von 99,99 % bis 99,999 %.

Da die Materialien als Gase transportiert werden und direkt auf der Substratoberfläche reagieren, können Verunreinigungen leichter aus der Abscheidungskammer ausgeschlossen werden, was zu einem reineren Endprodukt führt.

Aufbau von hochdichten, porenarmen Filmen

Die chemische Bindung, die während der CVD stattfindet, führt zu Beschichtungen, die dicht sind, eine sehr geringe Porosität aufweisen und eine starke Haftung an dem darunter liegenden Material besitzen. Dies macht die Filme äußerst langlebig und effektiv als Schutzbarrieren, selbst in Umgebungen mit hoher Beanspruchung.

Der strategische Vorteil: Konforme Beschichtung auf jeder Geometrie

Der vielleicht wichtigste Unterschied für CVD ist seine Fähigkeit, alles, was es berührt, gleichmäßig zu beschichten. Diese Nicht-Sichtlinienfähigkeit eröffnet Anwendungen, die für andere Techniken unmöglich sind.

Überwindung von Sichtlinienbeschränkungen

Verfahren wie Sputtern oder Verdampfen sind "Sichtlinienverfahren", was bedeutet, dass sie wie eine Sprühdose funktionieren und versteckte Oberflächen oder das Innere eines komplexen Teils nicht leicht beschichten können.

CVD verhält sich jedoch eher wie ein Nebel, der die gesamte Kammer füllt. Die Vorläufergasmoleküle erreichen jede exponierte Oberfläche und stellen sicher, dass selbst komplizierte, unregelmäßige oder interne Geometrien eine gleichmäßige Beschichtung erhalten.

Gleichmäßigkeit auf komplexen Oberflächen

Diese Eigenschaft ist entscheidend für Komponenten mit komplexen Formen, wie z. B. die internen Kanäle eines Ventils, die komplizierten Strukturen eines Mikrochips oder das poröse Gerüst eines Filters. CVD gewährleistet eine konsistente Schichtdicke über das gesamte Teil.

Präzisionskontrolle für ultradünne Schichten

Der Prozess ermöglicht eine sorgfältige Kontrolle über den Zeitpunkt und die Geschwindigkeit der chemischen Reaktion. Dies ermöglicht die Erzeugung ultradünner, funktionaler Materialschichten, eine Voraussetzung für die Herstellung fortschrittlicher elektrischer Schaltkreise und Halbleiter.

Verständnis der Kompromisse und Prozessanforderungen

Obwohl leistungsstark, ist CVD keine Universallösung. Ihre Abhängigkeit von chemischen Reaktionen bringt spezifische Anforderungen und potenzielle Herausforderungen mit sich, die für ein erfolgreiches Ergebnis bewältigt werden müssen.

Hohe Temperaturanforderungen

Viele CVD-Prozesse erfordern hohe Temperaturen, um die notwendigen chemischen Reaktionen einzuleiten und aufrechtzuerhalten. Dies kann die Arten von Substratmaterialien einschränken, die verwendet werden können, da einige die Hitze ohne Verformung oder Schmelzen möglicherweise nicht aushalten.

Umgang mit Eigenspannungen

Der Temperaturunterschied zwischen dem Abscheidungsprozess und Raumtemperatur kann Eigenspannungen in den beschichteten Film einbringen. Dies erfordert eine sorgfältige Kontrolle der Abscheidungsparameter und Abkühlraten, um Rissbildung oder Delamination zu verhindern.

Handhabung von Vorläufern und Nebenprodukten

Die in CVD verwendeten Vorläufergase können giftig, brennbar oder korrosiv sein und erfordern spezielle Handhabungs- und Sicherheitsprotokolle. Darüber hinaus erzeugen die chemischen Reaktionen oft gefährliche Nebenprodukte, die sicher gehandhabt und entsorgt werden müssen.

Die richtige Wahl treffen: Wann CVD genutzt werden sollte

Die Wahl einer Abscheidungsmethode hängt vollständig von den spezifischen Anforderungen Ihrer Anwendung ab. CVD zeichnet sich dort aus, wo Reinheit, Konformität und Materialqualität die Hauptantriebskräfte sind.

- Wenn Ihr Hauptaugenmerk auf Materialreinheit und Leistung liegt: CVD ist eine ideale Wahl für Anwendungen wie Halbleiter oder optische Komponenten, bei denen selbst geringfügige Verunreinigungen zu Ausfällen führen können.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung komplexer oder interner Oberflächen liegt: Die Nicht-Sichtlinien-Natur von CVD macht es zur definitiven Lösung für Teile mit komplizierten Geometrien, die andere Methoden nicht gleichmäßig abdecken können.

- Wenn Ihr Hauptaugenmerk auf der Skalierbarkeit für Hochleistungsbeschichtungen liegt: Der Prozess ist wirtschaftlich für die Serienproduktion, da viele Teile gleichzeitig in großen Chargen mit hoher Fertigungsausbeute beschichtet werden können.

Letztendlich ist CVD das Verfahren der Wahl, wenn die chemische Integrität und geometrische Konformität eines dünnen Films für den Erfolg des Endprodukts von größter Bedeutung sind.

Zusammenfassungstabelle:

| Hauptvorteil | Beschreibung |

|---|---|

| Materialvielseitigkeit | Abscheidung einer breiten Palette von Materialien (Metalle, Keramiken) mit einstellbaren Eigenschaften. |

| Außergewöhnliche Reinheit | Erzeugt ultrareine Filme (99,99 %-99,999 %) durch Ausschluss von Verunreinigungen. |

| Konforme Beschichtung | Gleichmäßige Beschichtung komplexer, 3D- und interner Oberflächen (Nicht-Sichtlinie). |

| Hochdichte Filme | Erzeugt dichte, porenarme Beschichtungen mit ausgezeichneter Haftung und Haltbarkeit. |

Benötigen Sie eine hochreine, gleichmäßige Beschichtung für komplexe Komponenten? KINTEK ist spezialisiert auf fortschrittliche Laborgeräte und Verbrauchsmaterialien für chemische Gasphasenabscheidungsprozesse. Unsere Lösungen helfen Ihnen, überlegene Materialleistung, präzise Kontrolle und zuverlässige Skalierbarkeit für Ihre anspruchsvollsten Anwendungen zu erreichen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die Beschichtungs- und Materialwissenschaftsanforderungen Ihres Labors unterstützen können!

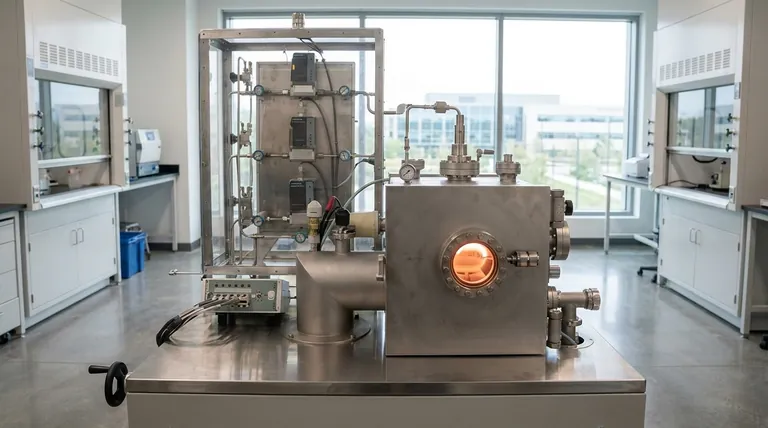

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

Andere fragen auch

- Welche Arten von Dünnschichten gibt es? Ein Leitfaden zu Funktion, Material und Abscheidungsmethoden

- Kann plasmaverstärkte CVD Metalle abscheiden? Warum PECVD selten zur Metallabscheidung verwendet wird

- Warum ist ein Anpassnetzwerk in RF-PECVD für Siloxanfilme unverzichtbar? Gewährleistung eines stabilen Plasmas und einer gleichmäßigen Abscheidung

- Wie werden Dünnschichten abgeschieden? Ein Leitfaden zu PVD- vs. CVD-Methoden für Ihre Anwendung

- Wie verbessern PECVD-Systeme DLC-Beschichtungen auf Implantaten? Überlegene Haltbarkeit und Biokompatibilität erklärt