Die Kernvorteile des DC-Magnetron-Sputterns sind die Kombination aus hoher Abscheidungsgeschwindigkeit, der überragenden Qualität der resultierenden Schichten und seiner außergewöhnlichen Skalierbarkeit für die industrielle Produktion. Diese physikalische Gasphasenabscheidungstechnik (PVD) nutzt ein Magnetfeld, um die Effizienz des Sputterprozesses zu verbessern, was sie zu einem Eckpfeiler für die Herstellung von Dünnschichten aus leitfähigen Materialien macht.

Der wahre Wert des DC-Magnetron-Sputterns liegt nicht nur in seiner Geschwindigkeit, sondern auch in seiner Fähigkeit, hochreine, dichte und stark haftende Dünnschichten bei niedrigen Temperaturen herzustellen. Diese einzigartige Kombination von Vorteilen macht es zu einem unverzichtbaren Werkzeug in der modernen Fertigung, von Halbleitern bis hin zu Architekturglas.

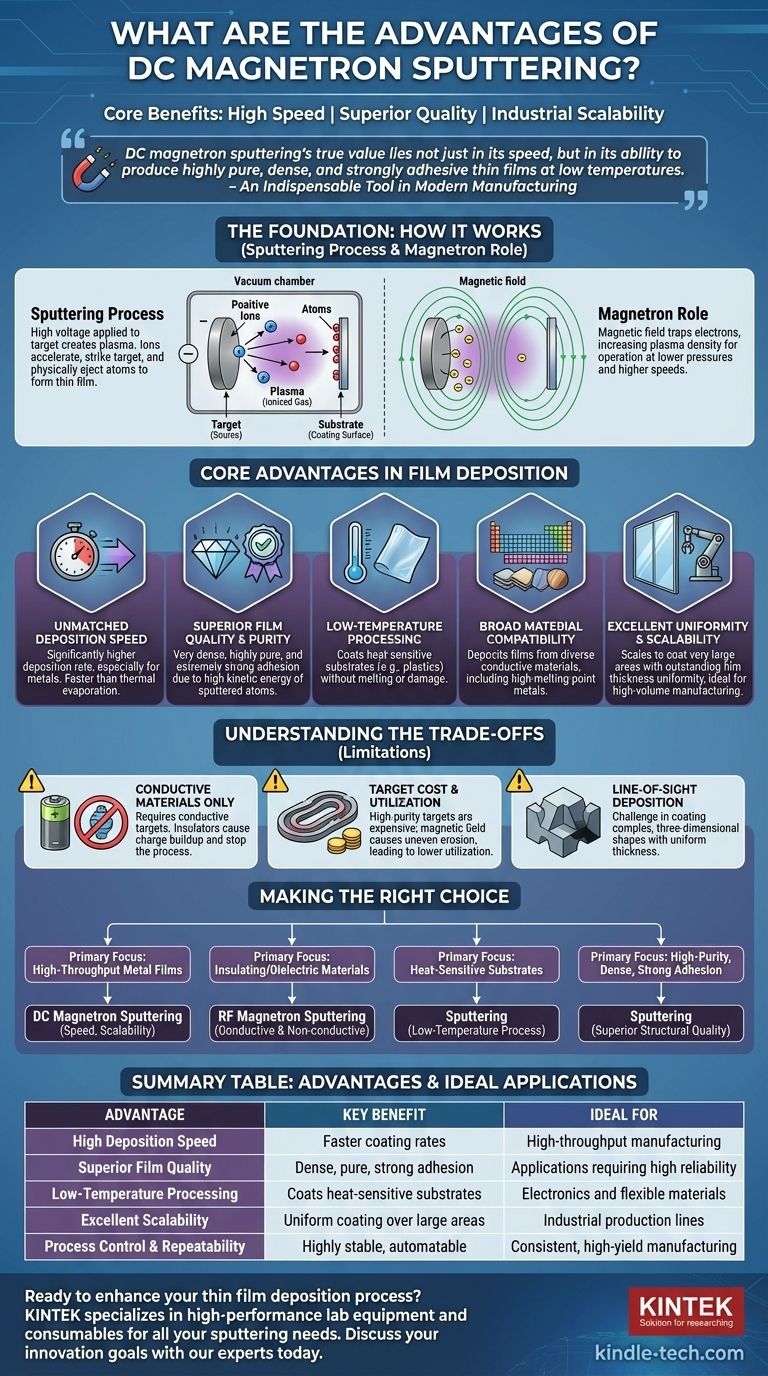

Die Grundlage: Warum es so effektiv ist

Um die Vorteile zu verstehen, ist es hilfreich, den Kernmechanismus zu erfassen. Sputtern ist ein physikalischer Prozess, kein chemischer oder thermischer, was die Ursache vieler seiner Vorteile ist.

Der Sputterprozess

In einer Vakuumkammer wird eine hohe Spannung an ein Ausgangsmaterial, das sogenannte Target, angelegt. Dies erzeugt ein Plasma aus ionisiertem Gas (typischerweise Argon). Diese positiven Ionen werden beschleunigt und kollidieren mit dem negativ geladenen Target, wodurch Atome physikalisch herausgeschlagen werden.

Diese ausgestoßenen Atome bewegen sich dann durch die Kammer und lagern sich auf einem Substrat ab, wodurch eine Dünnschicht entsteht.

Die Rolle des Magnetfeldes

Der "Magnetron"-Teil ist die Schlüsselinnovation. Ein Magnetfeld wird hinter dem Target platziert, das Elektronen aus dem Plasma nahe der Oberfläche des Targets einfängt.

Diese Elektronenfallen erhöhen die Wahrscheinlichkeit von Kollisionen mit Argongasatomen dramatisch, wodurch ein viel dichteres Plasma genau dort entsteht, wo es benötigt wird. Dies ermöglicht es, den Prozess bei niedrigeren Drücken und höheren Geschwindigkeiten mit weniger Energie als beim Nicht-Magnetron-Sputtern durchzuführen.

Kernvorteile bei der Filmabscheidung

Der einzigartige Mechanismus des Magnetron-Sputterns führt direkt zu seinen Hauptvorteilen bei der Herstellung hochwertiger Dünnschichten.

Unübertroffene Abscheidungsgeschwindigkeit

Die erhöhte Plasmadichte bedeutet, dass mehr Ionen zur Verfügung stehen, um das Target zu treffen. Dies führt zu einer signifikant höheren Abscheidungsrate im Vergleich zu anderen PVD-Techniken wie der thermischen Verdampfung, insbesondere für Metalle.

Überragende Filmqualität und Reinheit

Da Sputtern ein physikalischer Ausstoßprozess ist, sind die resultierenden Schichten von außergewöhnlich hoher Qualität. Sie sind bekannt dafür, sehr dicht, hochrein und eine extrem starke Haftung zum Substrat zu haben.

Dies liegt daran, dass gesputterte Atome mit viel höherer kinetischer Energie auf dem Substrat ankommen als verdampfte Atome, was zur Bildung einer robusteren Filmstruktur beiträgt.

Niedertemperaturprozess

Das Targetmaterial wird weder geschmolzen noch verdampft. Dies bedeutet, dass der Gesamtprozess sehr wenig Strahlungswärme erzeugt, was die Beschichtung von wärmeempfindlichen Substraten wie Kunststoffen und Polymeren ohne Beschädigung ermöglicht.

Breite Materialkompatibilität

Sputtern kann zur Abscheidung von Schichten aus einer Vielzahl von Materialien verwendet werden, einschließlich reiner Metalle, Legierungen und leitfähiger Verbindungen. Es ist besonders effektiv für hochschmelzende Materialien, die mit thermischer Verdampfung schwierig oder unmöglich abzuscheiden sind.

Gebaut für Skalierbarkeit und Zuverlässigkeit

Über die Filmqualität hinaus ist das DC-Magnetron-Sputtern für die Anforderungen der modernen Industrie konzipiert.

Ausgezeichnete Gleichmäßigkeit über große Flächen

Der Prozess kann skaliert werden, um sehr große Substrate – wie Architekturglas oder Flachbildschirme – mit hervorragender Schichtdickenhomogenität zu beschichten. Dies ist entscheidend, um eine konsistente Leistung und Ausbeute in der Massenproduktion zu gewährleisten.

Wiederholbarkeit und Automatisierung

Die Parameter des Sputterprozesses (Druck, Leistung, Gasfluss) sind leicht zu steuern. Dies führt zu einer hohen Prozessstabilität und Wiederholbarkeit, was ihn ideal für die Automatisierung in einer Produktionslinie macht.

Die Kompromisse verstehen

Keine Technologie ist perfekt. Objektivität erfordert die Anerkennung, wo das DC-Magnetron-Sputtern Einschränkungen hat.

Die Einschränkung auf leitfähige Materialien

DC-Sputtern (Gleichstrom) funktioniert, indem eine statische negative Spannung an das Target angelegt wird. Wenn das Targetmaterial ein Isolator (ein Dielektrikum) ist, baut sich positive Ladung auf seiner Oberfläche auf, die das Target schnell "vergiftet" und den Prozess stoppt.

Daher ist DC-Magnetron-Sputtern nur für leitfähige Materialien geeignet. Um Isolatoren wie Siliziumdioxid oder Aluminiumoxid zu sputtern, ist eine andere Technik wie das RF-Sputtern (Radiofrequenz) erforderlich.

Targetkosten und -nutzung

Hochreine Sputtertargets können teuer sein. Darüber hinaus führt das Magnetfeld, das den Prozess verbessert, auch dazu, dass das Target ungleichmäßig erodiert, typischerweise in einem "Rennbahn"-Muster. Dies bedeutet, dass nicht das gesamte kostspielige Targetmaterial verwendet werden kann.

Sichtlinienabscheidung

Wie die meisten PVD-Prozesse ist das Sputtern weitgehend eine Sichtlinien-Technik. Obwohl gesputterte Atome genügend Energie für eine gewisse Oberflächenmobilität haben, kann die Beschichtung hochkomplexer, dreidimensionaler Formen mit gleichmäßiger Dicke eine Herausforderung sein.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl der richtigen Abscheidungsmethode hängt vollständig von Ihren Material- und Anwendungszielen ab.

- Wenn Ihr Hauptaugenmerk auf der Hochdurchsatzfertigung von Metallfilmen liegt: DC-Magnetron-Sputtern ist der Industriestandard aufgrund seiner unübertroffenen Geschwindigkeit, Skalierbarkeit und Prozesskontrolle.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung von isolierenden oder dielektrischen Materialien liegt: Sie müssen RF-Magnetron-Sputtern verwenden, da DC-Sputtern grundsätzlich inkompatibel mit nichtleitenden Targets ist.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung wärmeempfindlicher Substrate wie Kunststoffe liegt: Die Niedertemperaturnatur des Sputterprozesses macht ihn zu einer überlegenen Wahl gegenüber der thermischen Verdampfung.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung hochreiner, dichter Filme mit starker Haftung liegt: Der physikalische Abscheidungsmechanismus des Sputterns erzeugt Filme, die in ihrer strukturellen Qualität oft verdampften Filmen überlegen sind.

Letztendlich bietet das DC-Magnetron-Sputtern eine unübertroffene Kombination aus Geschwindigkeit, Qualität und Kontrolle für die Abscheidung leitfähiger Dünnschichten sowohl in der Forschung als auch in der Großserienproduktion.

Zusammenfassungstabelle:

| Vorteil | Hauptnutzen | Ideal für |

|---|---|---|

| Hohe Abscheidungsgeschwindigkeit | Schnellere Beschichtungsraten als andere PVD-Methoden | Hochdurchsatzfertigung |

| Überragende Filmqualität | Dichte, reine und stark haftende Filme | Anwendungen, die hohe Zuverlässigkeit erfordern |

| Niedertemperaturprozess | Beschichtet wärmeempfindliche Substrate (z.B. Kunststoffe) | Elektronik und flexible Materialien |

| Ausgezeichnete Skalierbarkeit | Gleichmäßige Beschichtung über große Flächen (z.B. Architekturglas) | Industrielle Produktionslinien |

| Prozesskontrolle & Wiederholbarkeit | Hochstabiler und automatisierbarer Prozess | Konsistente, ertragreiche Fertigung |

Bereit, Ihren Dünnschichtabscheidungsprozess zu verbessern? KINTEK ist spezialisiert auf die Bereitstellung von Hochleistungs-Laborgeräten und Verbrauchsmaterialien für alle Ihre Sputteranforderungen. Ob in der Halbleiterfertigung, Forschung oder bei der Herstellung fortschrittlicher Beschichtungen, unsere Expertise stellt sicher, dass Sie überragende Filmqualität, Effizienz und Skalierbarkeit erreichen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Lösungen Ihre Innovations- und Produktionsziele vorantreiben können.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Elektrische hydraulische Vakuum-Heizpresse für Laboratorien

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

Andere fragen auch

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur

- Warum ist PECVD umweltfreundlich? Die umweltfreundlichen Vorteile der plasmagestützten Abscheidung verstehen

- Was ist ein Beispiel für PECVD? RF-PECVD zur Abscheidung hochwertiger Dünnschichten

- Was ist das Prinzip der Plasma-unterstützten chemischen Gasphasenabscheidung? Erreichen der Niedertemperatur-Dünnschichtabscheidung

- Wie erzeugt Hochfrequenzleistung (HF) Plasma? Erreichen Sie stabiles Plasma mit hoher Dichte für Ihre Anwendungen