Zusammenfassend lässt sich sagen, dass die Hauptvorteile der Elektronenstrahlverdampfung ihre Fähigkeit sind, hochreine Schichten aus einer Vielzahl von Materialien, einschließlich solcher mit sehr hohen Schmelzpunkten, mit außergewöhnlich hohen Abscheideraten abzuscheiden. Diese Kombination aus Reinheit, Vielseitigkeit und Geschwindigkeit macht sie zu einer überlegenen Wahl für anspruchsvolle Anwendungen wie präzise optische Beschichtungen und effiziente, großtechnische Produktion.

Die Elektronenstrahlverdampfung ist nicht nur eine weitere Abscheidungsmethode; sie ist ein spezialisiertes Werkzeug, das einen hohen Durchsatz mit außergewöhnlicher Schichtreinheit einzigartig in Einklang bringt. Zu verstehen, wann ihre besonderen Stärken zu nutzen sind, ist entscheidend, um optimale Ergebnisse in der Dünnschichttechnik zu erzielen.

Wie die Elektronenstrahlverdampfung überragende Ergebnisse erzielt

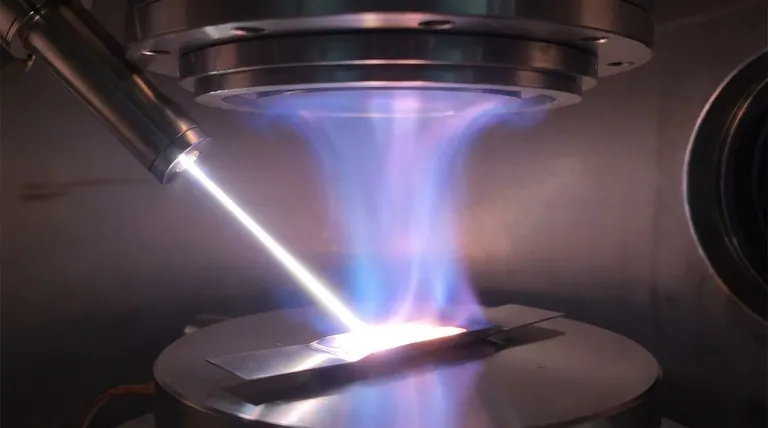

Die Elektronenstrahlverdampfung (E-Beam-Verdampfung) ist ein physikalisches Gasphasenabscheidungsverfahren (PVD). Sie funktioniert, indem ein energiereicher Elektronenstrahl auf ein in einem gekühlten Tiegel befindliches Ausgangsmaterial fokussiert wird.

Die Rolle der fokussierten Energie

Der Elektronenstrahl erhitzt direkt einen kleinen Punkt auf dem Ausgangsmaterial, wodurch es verdampft oder sublimiert. Dieser Prozess überträgt eine massive Energiemenge mit chirurgischer Präzision.

Da der Tiegel selbst wassergekühlt ist und relativ kalt bleibt, besteht praktisch kein Risiko, dass das Tiegelmaterial schmilzt oder ausgast. Diese direkte Erhitzungsmethode ist der Hauptgrund für die außergewöhnlich niedrigen Verunreinigungsgrade in der fertigen Schicht.

Erzeugung einer Dampfwolke

Sobald das Material verdampft ist, bewegt es sich geradlinig durch die Hochvakuumkammer, bis es auf dem Zielsubstrat kondensiert. Diese geradlinige Flugbahn verleiht dem Prozess eine ausgezeichnete Richtwirkung.

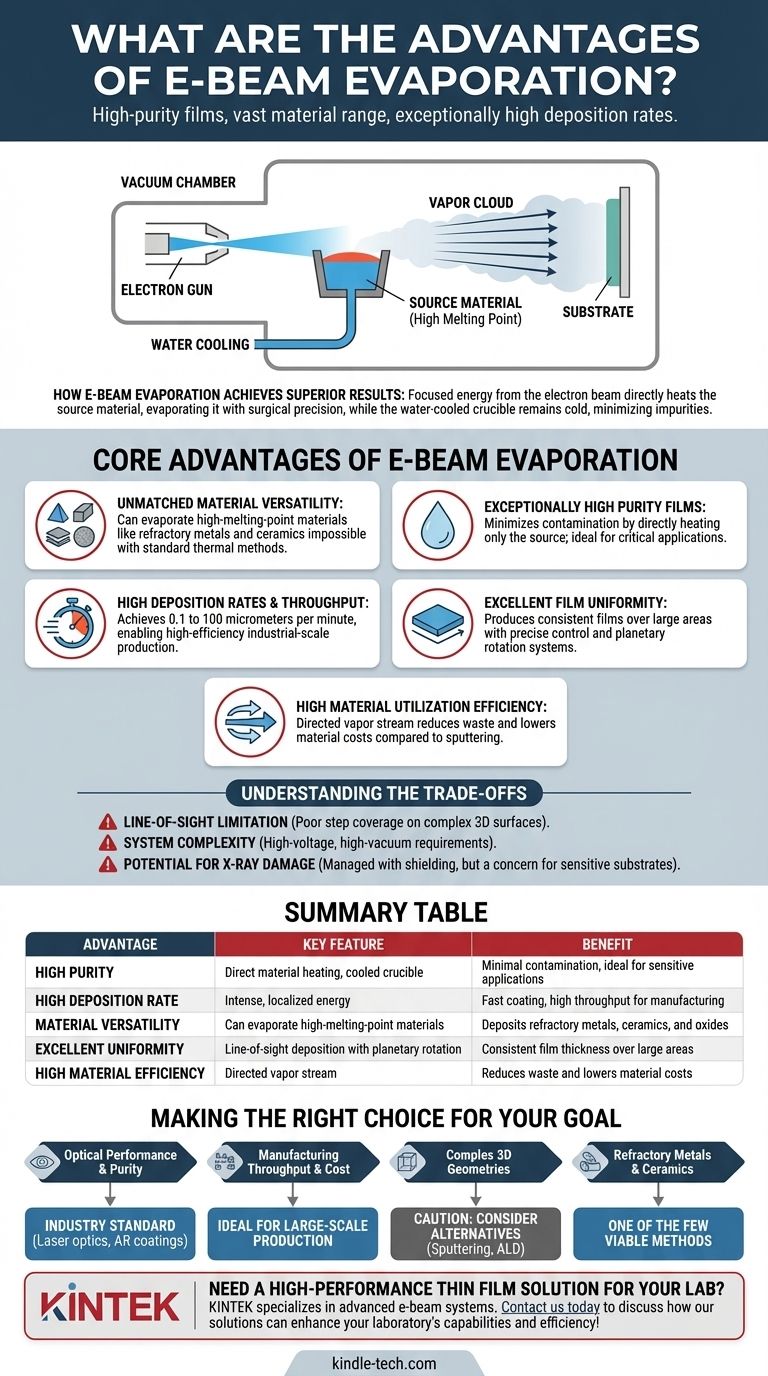

Kernvorteile der Elektronenstrahlverdampfung

Der einzigartige Mechanismus der Elektronenstrahlverdampfung bietet mehrere deutliche Vorteile gegenüber anderen Abscheidungstechniken wie der thermischen Verdampfung oder dem Sputtern.

Unübertroffene Materialvielseitigkeit

Da der Elektronenstrahl intensive, lokalisierte Wärme erzeugen kann, kann er Materialien mit extrem hohen Schmelzpunkten verdampfen. Dazu gehören hochschmelzende Metalle, Keramiken und dielektrische Oxide, die mit der Standard-Thermoverdampfung nicht abgeschieden werden können.

Außergewöhnlich hochreine Schichten

Der Prozess minimiert Verunreinigungen. Indem nur das Ausgangsmaterial erhitzt und der umgebende Tiegel kühl gehalten wird, wird das Risiko, unerwünschte Verunreinigungen in die Schicht einzubringen, drastisch reduziert. Dies macht die Elektronenstrahlverdampfung ideal für Anwendungen, bei denen die Materialreinheit entscheidend ist.

Hohe Abscheideraten und Durchsatz

Die Elektronenstrahlverdampfung kann sehr hohe Abscheideraten erreichen, die von 0,1 bis 100 Mikrometer pro Minute reichen. Diese Geschwindigkeit führt direkt zu einem höheren Fertigungsdurchsatz und macht sie zu einer effizienten Wahl für die industrielle Produktion von Solarmodulen oder Architekturglas.

Hervorragende Schichtgleichmäßigkeit

In Verbindung mit einem Planetenrotationssystem (das die Substrate dreht und rotiert) und entsprechend gestalteten Masken kann die Elektronenstrahlverdampfung Schichten mit ausgezeichneter Dickenhomogenität über große Flächen erzeugen. Die inhärente Richtwirkung des Dampfstroms ermöglicht eine präzise Kontrolle.

Hohe Materialausnutzungseffizienz

Der Prozess ist sehr effizient, da der Dampf auf das Substrat gerichtet wird. Im Vergleich zu einem Prozess wie dem Sputtern, bei dem Material über einen größeren Winkel ausgestoßen wird, verschwendet die Elektronenstrahlverdampfung weniger des wertvollen Ausgangsmaterials, was die Kosten erheblich senken kann.

Kompatibilität mit Ionenunterstützung

Elektronenstrahlsysteme werden oft mit einer sekundären Ionenunterstützungsquelle (IAD) integriert. Dies ermöglicht die Vorreinigung des Substrats mit einem Ionenstrahl oder das Bombardieren der Schicht während der Abscheidung, um dichtere, haltbarere Beschichtungen mit stärkerer Haftung zu erzeugen.

Die Kompromisse verstehen

Keine Technologie ist ohne Einschränkungen. Das Bewusstsein für die Kompromisse ist entscheidend für eine fundierte Entscheidung.

Die Sichtlinienbeschränkung

Die gerichtete Natur des Elektronenstrahls ist sowohl eine Stärke als auch eine Schwäche. Sie ist nicht gut geeignet für die konforme Beschichtung komplexer, dreidimensionaler Oberflächen mit tiefen Gräben oder Hinterschneidungen. Der Dampf bewegt sich geradlinig und hat Schwierigkeiten, "schattierte" Bereiche zu beschichten, ein Phänomen, das als schlechte Stufenbedeckung bekannt ist.

Systemkomplexität

Elektronenstrahlsysteme umfassen Hochspannungs-Elektronenkanonen und erfordern eine Hochvakuumumgebung für den Betrieb. Dies macht sie komplexer und teurer in Anschaffung, Betrieb und Wartung als einfachere Methoden wie die thermische Verdampfung.

Potenzial für Röntgenstrahlenschäden

Der energiereiche Elektronenstrahl kann als Nebenprodukt Röntgenstrahlen erzeugen. Obwohl dies typischerweise durch Abschirmung gehandhabt wird, kann dies ein Problem für empfindliche Substrate oder elektronische Komponenten sein, die während des Beschichtungsprozesses Strahlenschäden erleiden können.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl der richtigen Abscheidungsmethode hängt vollständig von den nicht verhandelbaren Anforderungen Ihres Projekts ab.

- Wenn Ihr Hauptaugenmerk auf optischer Leistung und Reinheit liegt: Die Elektronenstrahlverdampfung ist der Industriestandard für die Herstellung von mehrschichtigen, schadstoffarmen Filmen für Laseroptiken, Filter und AR-Beschichtungen.

- Wenn Ihr Hauptaugenmerk auf Fertigungsdurchsatz und Kosteneffizienz liegt: Die hohen Abscheideraten und die ausgezeichnete Materialausnutzung der Elektronenstrahlverdampfung machen sie ideal für die Großserienproduktion.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung komplexer 3D-Geometrien liegt: Sie sollten bei der Elektronenstrahlverdampfung Vorsicht walten lassen und alternative Methoden wie Sputtern oder Atomlagenabscheidung (ALD) für eine überlegene Stufenbedeckung in Betracht ziehen.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung von hochschmelzenden Metallen oder Keramiken liegt: Die Elektronenstrahlverdampfung ist eine der wenigen praktikablen Methoden, die Materialien mit sehr hohen Schmelzpunkten verdampfen kann.

Letztendlich bietet die Elektronenstrahlverdampfung eine leistungsstarke Lösung zur Herstellung hochwertiger Dünnschichten, wenn ihre spezifischen Vorteile mit den Anforderungen Ihrer Anwendung übereinstimmen.

Zusammenfassungstabelle:

| Vorteil | Hauptmerkmal | Nutzen |

|---|---|---|

| Hohe Reinheit | Direkte Materialerhitzung, gekühlter Tiegel | Minimale Verunreinigung, ideal für empfindliche Anwendungen |

| Hohe Abscheiderate | Intensive, lokalisierte Energie | Schnelle Beschichtung, hoher Durchsatz für die Fertigung |

| Materialvielseitigkeit | Kann hochschmelzende Materialien verdampfen | Abscheidung von hochschmelzenden Metallen, Keramiken und Oxiden |

| Ausgezeichnete Gleichmäßigkeit | Sichtlinienabscheidung mit Planetenrotation | Gleichmäßige Schichtdicke über große Flächen |

| Hohe Materialeffizienz | Gerichteter Dampfstrom | Reduziert Abfall und senkt Materialkosten |

Benötigen Sie eine hochleistungsfähige Dünnschichtlösung für Ihr Labor?

KINTEK ist spezialisiert auf fortschrittliche Laborausrüstung, einschließlich Elektronenstrahlverdampfungssystemen, um Ihnen zu helfen, überragende Ergebnisse bei optischen Beschichtungen, Halbleiterfertigung und F&E zu erzielen. Unsere Expertise stellt sicher, dass Sie die richtige Ausrüstung für hochreine, hochratige Abscheidung mit ausgezeichneter Materialvielseitigkeit erhalten.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen die Fähigkeiten und Effizienz Ihres Labors verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Molybdän-Wolfram-Tantal-Verdampfungsschiffchen für Hochtemperaturanwendungen

- Elektronenstrahlverdampfung Beschichtung Leitfähiger Bornitrid Tiegel BN Tiegel

- Halbkugelförmiges Bodentiegel aus Wolfram für Verdampfung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- Umlaufwasser-Vakuumpumpe für Labor und Industrie

Andere fragen auch

- Wie dick ist die Schichtabscheidung? Ein Leitfaden von Nanometern bis Mikrometern

- Verdampft Platin? Verständnis der Hochtemperaturstabilität und des Materialverlusts

- Was ist der Tooling-Faktor bei der Elektronenstrahlverdampfung? Beherrschen Sie die präzise Dünnschichtkontrolle

- Wie funktioniert eine Molybdän-Verdampfungsquelle in einer Schwefelwasserstoffatmosphäre bei der Synthese von Molybdändisulfid-Dünnschichten?

- Wie funktioniert die Elektronenstrahlverdampfung? Erzielen Sie ultrareine, hochleistungsfähige Dünnschichten

- Was ist thermische Verdampfung von Dünnschichten? Ein Leitfaden zur hochreinen PVD-Beschichtung

- Was ist der Nutzen von Elektronenstrahlen? Nutzung präziser Energie für Industrie & Wissenschaft

- Was sind dünne Schichten, die durch Verdampfung abgeschieden werden? Ein Leitfaden für hochreine Beschichtungen