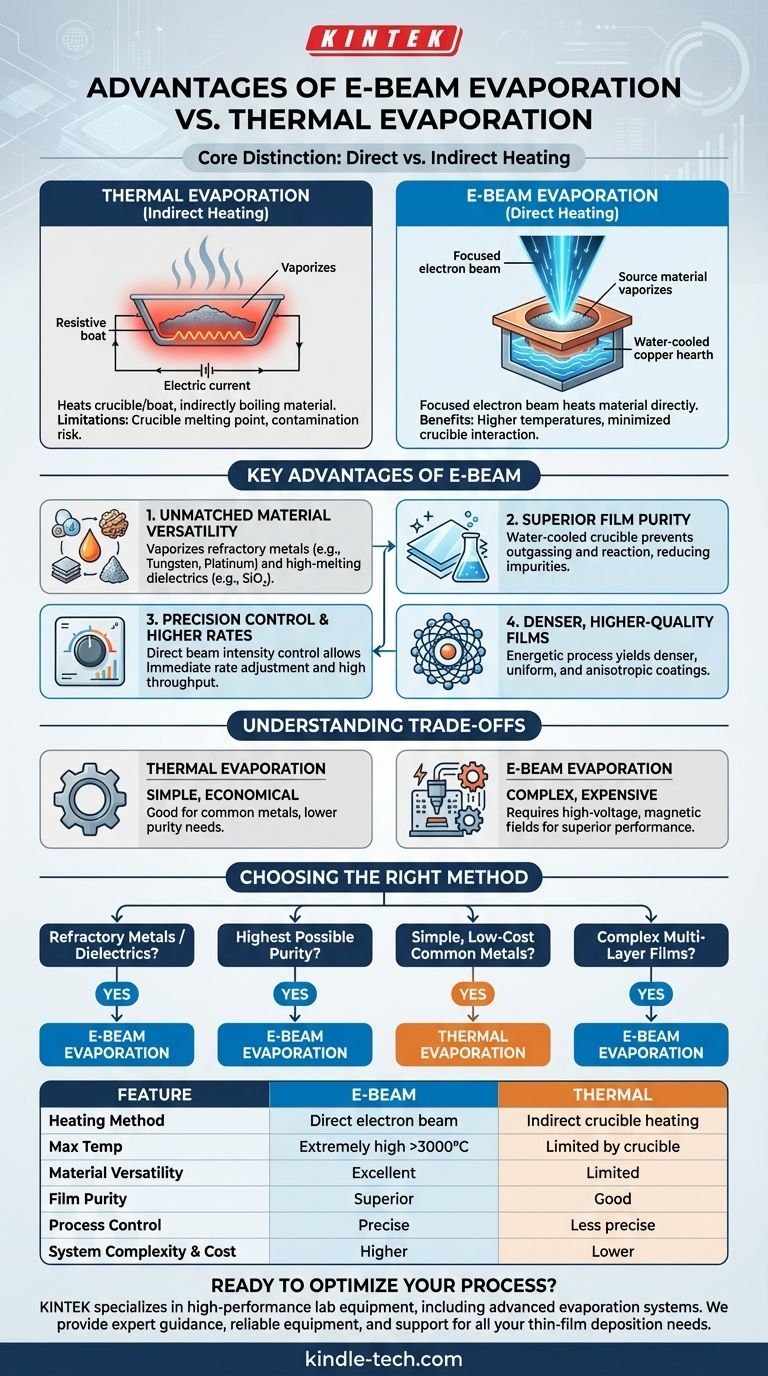

Kurz gesagt, die Elektronenstrahlverdampfung (E-Beam-Verdampfung) bietet erhebliche Vorteile gegenüber der thermischen Verdampfung, hauptsächlich durch höhere Filmreinheit, die Fähigkeit, eine viel größere Materialvielfalt abzuscheiden, und eine überlegene Kontrolle über den Abscheidungsprozess. Diese Vorteile ergeben sich aus ihrer grundlegend unterschiedlichen Methode zur Erhitzung des Ausgangsmaterials.

Der Kernunterschied ist folgender: Bei der thermischen Verdampfung wird ein Tiegel erhitzt, um das darin befindliche Material indirekt zu verdampfen, was potenzielle Verunreinigungen und Temperaturbeschränkungen mit sich bringt. Die E-Beam-Verdampfung verwendet einen fokussierten Elektronenstrahl, um das Material direkt zu erhitzen, wodurch der Tiegel umgangen wird und ein reinerer, vielseitigerer und kontrollierterer Prozess ermöglicht wird.

Der grundlegende Unterschied: Direkte vs. indirekte Erhitzung

Um die Vorteile der E-Beam-Verdampfung zu verstehen, müssen Sie zunächst den Kernunterschied in der Art und Weise verstehen, wie jede Methode Dampf erzeugt. Die Wahl zwischen ihnen wirkt sich direkt auf die Qualität Ihres endgültigen Dünnfilms aus.

Wie die thermische Verdampfung funktioniert

Bei der thermischen Verdampfung wird ein elektrischer Strom durch ein Widerstandsschiffchen oder einen Tiegel geleitet, der das Ausgangsmaterial enthält.

Dieses Schiffchen heizt sich erheblich auf, und diese Wärme wird auf das Ausgangsmaterial übertragen, wodurch es schmilzt und schließlich verdampft. Dies ist eine indirekte Heizmethode.

Die primären Einschränkungen sind der Schmelzpunkt des Tiegels selbst und das Risiko, dass das heiße Tiegelmaterial mit dem Ausgangsmaterial reagiert oder es kontaminiert.

Wie die E-Beam-Verdampfung funktioniert

Bei der E-Beam-Verdampfung wird ein hochenergetischer Elektronenstrahl von einem geladenen Wolframfaden erzeugt und magnetisch so geführt, dass er direkt auf das Ausgangsmaterial trifft.

Diese fokussierte Energie erhitzt einen sehr kleinen Bereich des Materials auf extrem hohe Temperaturen, wodurch es verdampft. Das Material wird typischerweise in einem wassergekühlten Kupfertiegel gehalten, der während des Prozesses kühl bleibt. Dies ist eine direkte Heizmethode.

Die wichtigsten Vorteile der E-Beam-Verdampfung erklärt

Dieser direkte Heizmechanismus ist die Quelle der Hauptvorteile der E-Beam-Verdampfung bei der Dünnschichtabscheidung.

Unübertroffene Materialvielseitigkeit

Da die Energie direkt an die Quelle abgegeben wird, kann die E-Beam-Verdampfung viel höhere Temperaturen erreichen als thermische Methoden.

Dies ermöglicht die Verdampfung von Materialien mit sehr hohen Schmelzpunkten, einschließlich hochschmelzender Metalle (wie Wolfram, Platin, Tantal) und Dielektrika (wie Siliziumdioxid, SiO₂), die mit der Standard-Thermoverdampfung nicht abgeschieden werden können.

Überlegene Filmreinheit

In einem E-Beam-System bleibt der wassergekühlte Tiegel relativ kühl, wodurch die intensive Wärme nur auf das Ausgangsmaterial beschränkt wird.

Dies verhindert das Ausgasen oder Reagieren des Tiegels mit der Quelle, wodurch das Risiko, dass Verunreinigungen in den abgeschiedenen Film gelangen, erheblich reduziert wird. Der heiße Tiegel bei der thermischen Verdampfung ist eine häufige Kontaminationsquelle.

Präzise Steuerung und höhere Abscheidungsraten

Die Intensität des Elektronenstrahls kann präzise gesteuert werden, was eine direkte und sofortige Kontrolle über die Verdampfungsrate ermöglicht. Dies ist entscheidend für die Steuerung der Filmeigenschaften.

Darüber hinaus ermöglicht die hohe Energiedichte des Elektronenstrahls viel höhere Abscheidungsraten als die thermische Verdampfung, was den Prozessdurchsatz erhöht.

Dichtere, hochwertigere Filme

Die direkte und energetische Natur der E-Beam-Verdampfung führt oft zu dünnen Filmen, die dichter und gleichmäßiger sind als die, die durch thermische Verdampfung hergestellt werden. Die Sichtliniennatur des Prozesses erzeugt auch hochdirektionale oder anisotrope Beschichtungen, was für bestimmte Anwendungen wie die Lift-off-Strukturierung vorteilhaft ist.

Die Kompromisse verstehen

Obwohl leistungsstark, ist die E-Beam-Verdampfung nicht immer die beste Wahl. Die Vorteile gehen mit erhöhter Komplexität einher.

Die Einfachheit der thermischen Verdampfung

Thermoverdampfungssysteme sind mechanisch einfacher, kostengünstiger und leichter zu bedienen. Für Materialien mit niedrigeren Schmelzpunkten, bei denen ultrahohe Reinheit nicht das Hauptanliegen ist, ist sie eine äußerst effektive und wirtschaftliche Wahl.

Die Komplexität von E-Beam-Systemen

E-Beam-Verdampfer sind komplexere und teurere Systeme. Sie erfordern Hochspannungsnetzteile und Magnetfelder zur Führung des Strahls, was die Kosten und den Wartungsaufwand erhöht. Diese Komplexität ist der Kompromiss für ihre überlegene Leistung und Vielseitigkeit.

Wahl der richtigen Methode für Ihre Anwendung

Ihre Materialanforderungen und Leistungsziele sollten Ihre Wahl der Abscheidungstechnologie bestimmen.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung von hochschmelzenden Metallen oder Dielektrika liegt: Die E-Beam-Verdampfung ist aufgrund ihrer Hochtemperaturfähigkeiten Ihre einzige praktikable Option.

- Wenn Ihr Hauptaugenmerk auf der Erzielung der höchstmöglichen Filmreinheit liegt: Die E-Beam-Verdampfung ist die überlegene Wahl, da sie die Kontamination durch den Tiegel minimiert.

- Wenn Ihr Hauptaugenmerk auf der einfachen, kostengünstigen Abscheidung gängiger Metalle (z. B. Aluminium, Gold, Chrom) liegt: Die thermische Verdampfung ist oft die praktischste und kostengünstigste Lösung.

- Wenn Ihr Hauptaugenmerk auf der Erstellung komplexer Mehrschichtfilme in einem einzigen Prozess liegt: E-Beam-Systeme mit Multi-Pocket-Karussells bieten unübertroffene Flexibilität für die sequentielle Abscheidung verschiedener Materialien.

Durch das Verständnis des Kernheizmechanismus können Sie die Abscheidungstechnik, die Ihren Material-, Reinheits- und Leistungsanforderungen entspricht, sicher auswählen.

Zusammenfassungstabelle:

| Merkmal | E-Beam-Verdampfung | Thermische Verdampfung |

|---|---|---|

| Heizmethode | Direkter Elektronenstrahl | Indirekte Tiegelheizung |

| Max. Temperatur | Extrem hoch (>3000°C) | Durch Tiegel begrenzt |

| Materialvielseitigkeit | Ausgezeichnet (hochschmelzende Metalle, Dielektrika) | Begrenzt (Materialien mit niedrigerem Schmelzpunkt) |

| Filmreinheit | Überlegen (minimierte Tiegelkontamination) | Gut (Risiko der Tiegelreaktion) |

| Prozesskontrolle | Präzise Ratenkontrolle | Weniger präzise |

| Systemkomplexität & Kosten | Höher | Niedriger |

Bereit, Ihren Dünnschichtabscheidungsprozess zu optimieren?

KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte, einschließlich fortschrittlicher Verdampfungssysteme. Ob Ihre Forschung die höchste Reinheit der E-Beam-Verdampfung oder die kostengünstige Einfachheit der thermischen Verdampfung erfordert, unsere Experten helfen Ihnen gerne bei der Auswahl der perfekten Lösung für Ihre spezifischen Materialien und Anwendungsanforderungen.

Wir bieten:

- Kompetente Beratung, um die richtige Technologie für Ihre Ziele zu finden.

- Zuverlässige Ausrüstung für die Abscheidung von allem, von gängigen Metallen bis zu Hochtemperatur-Dielektrika.

- Unterstützung, um sicherzustellen, dass Sie dichte, hochwertige Filme mit maximaler Effizienz erzielen.

Lassen Sie nicht zu, dass Gerätebeschränkungen Ihre Ergebnisse beeinträchtigen. Kontaktieren Sie unser Team noch heute, um zu besprechen, wie wir die Fähigkeiten Ihres Labors verbessern können.

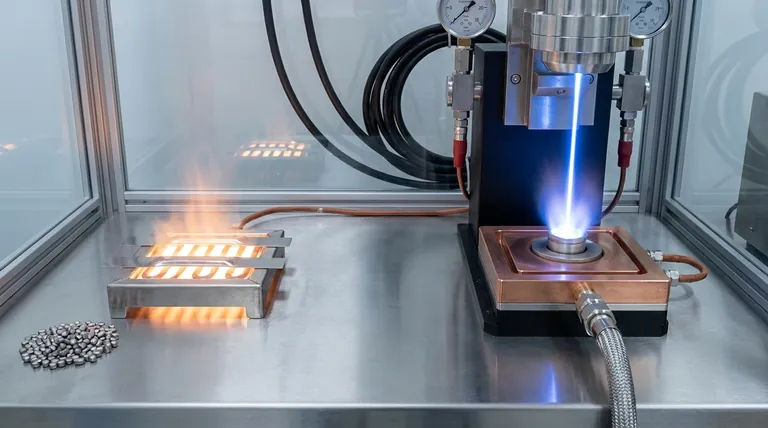

Visuelle Anleitung

Ähnliche Produkte

- Molybdän-Wolfram-Tantal-Verdampfungsschiffchen für Hochtemperaturanwendungen

- Elektronenstrahlverdampfung Beschichtung Leitfähiger Bornitrid Tiegel BN Tiegel

- Halbkugelförmiges Bodentiegel aus Wolfram für Verdampfung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- Umlaufwasser-Vakuumpumpe für Labor und Industrie

Andere fragen auch

- Was sind die Nachteile der thermischen Gasphasenabscheidung? Wichtige Einschränkungen für eine gleichmäßige Beschichtung

- Was ist der thermische Verdampfungsprozess? Ein Leitfaden zur Abscheidung von Hochreine Dünnschichten

- Was ist die thermische Verdampfung organischer Materialien? Die schonende Methode für OLED und Elektronik

- Welche Anwendungen haben Dünnschichten in der Elektronik? Das Fundament moderner Geräte

- Was sind die Vorteile der Elektronenstrahlverdampfung? Erreichen Sie hochreine, hochratige Dünnschichten

- Was ist der Unterschied zwischen Elektronenstrahlverdampfung und thermischer Verdampfung? Ein Leitfaden zur Auswahl der richtigen PVD-Methode

- Was ist der Prozess der Vakuum-Beschichtung? Erzielen Sie eine überlegene Oberflächentechnik für Ihre Produkte

- Was ist der Nutzen der Elektronenstrahlverdampfung? Herstellung hochreiner Dünnschichten für anspruchsvolle Anwendungen