Obwohl Ihre Frage die ionenstrahlgestützte Verdampfung erwähnt, ist der übliche und direkte Vergleich typischerweise zwischen der Elektronenstrahl-(E-Beam)-Verdampfung und der standardmäßigen thermischen Verdampfung. Die E-Beam-Verdampfung bietet erhebliche Vorteile, darunter die Fähigkeit, Materialien mit sehr hohen Schmelzpunkten abzuscheiden, eine höhere Filmreinheit durch Minimierung der Tiegelkontamination zu erreichen und dichtere, gleichmäßigere Beschichtungen mit größerer Kontrolle über die Abscheidungsrate zu erzeugen.

Die E-Beam-Verdampfung verwendet einen fokussierten Elektronenstrahl, um präzise, intensive Energie direkt auf das Ausgangsmaterial zu übertragen. Dieser grundlegende Unterschied macht sie zu einer vielseitigeren und leistungsfähigeren Technik als die thermische Verdampfung, die auf dem Widerstandsheizen eines gesamten Bootes oder Tiegels beruht.

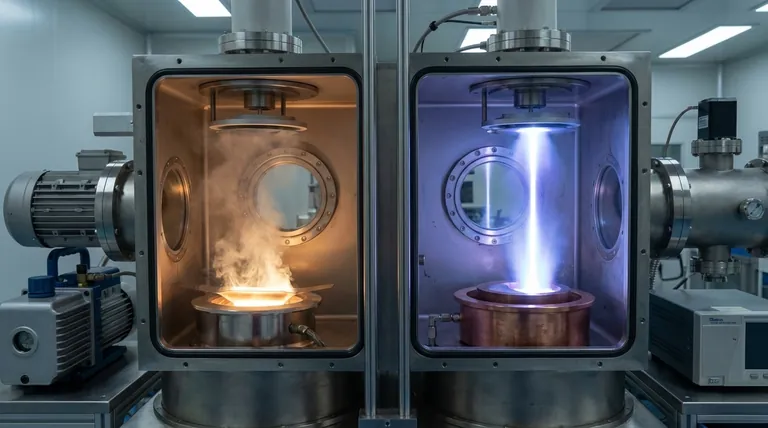

Der grundlegende Unterschied: Wie Wärme zugeführt wird

Die Vorteile der E-Beam-Verdampfung ergeben sich direkt aus ihrer fortschrittlicheren Methode zur Erhitzung des Ausgangsmaterials. Dies zu verstehen, ist entscheidend für die Wahl des richtigen Prozesses.

Thermische Verdampfung: Indirekte Erhitzung

Bei der thermischen Verdampfung wird ein elektrischer Strom durch ein Widerstands-"Boot" oder einen Tiegel geleitet, der das Ausgangsmaterial enthält.

Dieses Boot heizt sich erheblich auf, wodurch das Material darin schmilzt und dann verdampft. Der gesamte Tiegel wird zu einer Wärme- und potenziellen Kontaminationsquelle.

E-Beam-Verdampfung: Direkte, fokussierte Energie

Die E-Beam-Verdampfung verwendet einen hochenergetischen Elektronenstrahl, der durch Magnetfelder geführt wird, um direkt auf die Oberfläche des Ausgangsmaterials zu treffen.

Dies konzentriert eine immense Energiemenge auf einen sehr kleinen Punkt. Diese direkte Erhitzung ist weitaus effizienter und lokalisierter und verdampft das Material, ohne den umgebenden wassergekühlten Kupfertiegel wesentlich zu erhitzen.

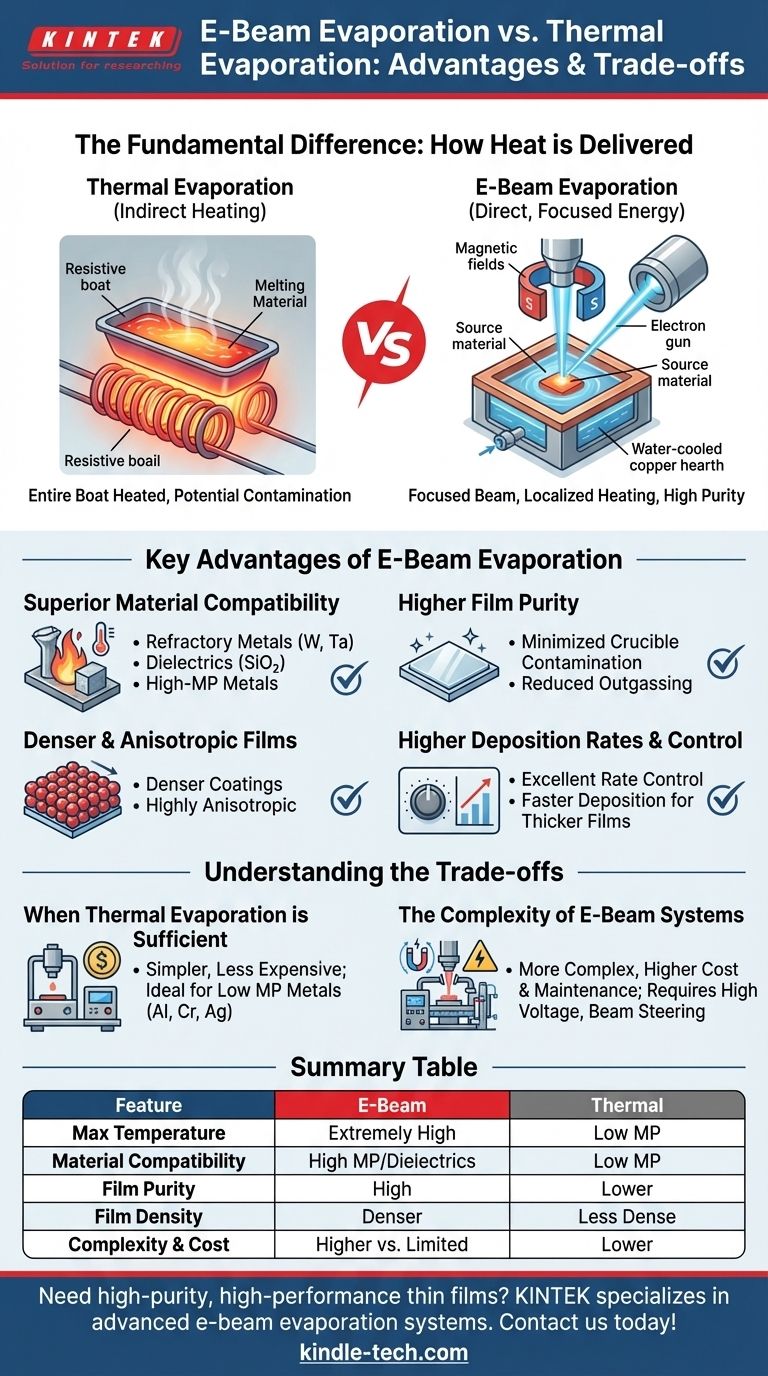

Hauptvorteile der E-Beam-Verdampfung

Diese direkte Heizmethode verleiht der E-Beam-Verdampfung mehrere deutliche Vorteile gegenüber dem thermischen Verfahren.

Überlegene Materialkompatibilität

Da sie extrem hohe Temperaturen erzeugen kann, kann die E-Beam-Verdampfung Materialien abscheiden, die für thermische Verdampfer unmöglich zu handhaben sind.

Dazu gehören hochschmelzende Metalle wie Wolfram und Tantal sowie Dielektrika oder Oxide wie Siliziumdioxid (SiO₂). Sie eignet sich auch hervorragend für hochschmelzende Metalle wie Platin und Gold.

Höhere Filmreinheit

Bei der E-Beam-Verdampfung ist die Erwärmung auf das Ausgangsmaterial selbst beschränkt. Der wassergekühlte Kupfertiegelt bleibt relativ kühl.

Dies reduziert das Risiko von Verunreinigungen durch Schmelzen oder Ausgasen des Tiegels und Kontamination des abgeschiedenen Dünnfilms drastisch. Die thermische Verdampfung hingegen erhitzt den gesamten Tiegel, was zu Verunreinigungen führen kann.

Dichtere und anisotropere Filme

Die E-Beam-Verdampfung erzeugt im Allgemeinen dichtere Dünnschichtbeschichtungen im Vergleich zu denen aus der thermischen Verdampfung.

Die Sichtlinien-Natur des Prozesses führt auch zu stark anisotropen Beschichtungen, was bedeutet, dass die Atome aus einer einzigen Richtung auf das Substrat treffen. Dies ist für bestimmte Mikrofabrikationsprozesse wie das Lift-off sehr vorteilhaft.

Höhere Abscheidungsraten und Kontrolle

Die Fähigkeit, die Leistung des Elektronenstrahls präzise zu steuern, ermöglicht eine ausgezeichnete Kontrolle über die Abscheidungsrate. Dies ist entscheidend, da die Rate die endgültigen Eigenschaften des Films erheblich beeinflussen kann.

E-Beam-Systeme können auch viel höhere Abscheidungsraten als die thermische Verdampfung erreichen, was den Prozess für dickere Filme effizienter macht.

Die Kompromisse verstehen

Trotz ihrer Vorteile ist die E-Beam-Verdampfung nicht immer die notwendige Wahl. Der primäre Kompromiss ist die Komplexität und die Kosten.

Wann thermische Verdampfung ausreichend ist

Thermische Verdampfungssysteme sind mechanisch einfacher und im Allgemeinen kostengünstiger als E-Beam-Systeme.

Für Materialien mit niedrigen Schmelztemperaturen, wie Aluminium, Chrom oder Silber, ist die thermische Verdampfung oft eine völlig ausreichende, kostengünstige und unkomplizierte Lösung.

Die Komplexität von E-Beam-Systemen

E-Beam-Verdampfer sind komplexere Maschinen. Sie erfordern Hochspannungsnetzteile, Magnetfelder zur Strahlführung und anspruchsvollere Steuerungssysteme. Diese zusätzliche Komplexität erhöht sowohl die Anschaffungskosten als auch die betrieblichen Wartungsanforderungen.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl der richtigen Abscheidungstechnik erfordert die Abstimmung der Prozessfähigkeiten auf Ihre Materialanforderungen und die gewünschte Filmqualität.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung von hochschmelzenden Materialien oder der Erzielung maximaler Filmreinheit liegt: Die E-Beam-Verdampfung ist die definitive Wahl für ihren Temperaturbereich und die reduzierte Kontamination.

- Wenn Ihr Hauptaugenmerk auf Einfachheit und Kosteneffizienz für gängige, niedrigschmelzende Metalle liegt: Die thermische Verdampfung ist oft die praktischste und effizienteste Lösung.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung dichter, hochkontrollierter Filme für fortschrittliche Anwendungen liegt: Die E-Beam-Verdampfung bietet die überlegene Kontrolle über die Abscheidungsrate und die Filmstruktur.

Letztendlich wird die richtige Wahl durch die spezifischen Anforderungen Ihres Materials und die Leistung bestimmt, die Sie vom endgültigen Dünnfilm erwarten.

Zusammenfassungstabelle:

| Merkmal | E-Beam-Verdampfung | Thermische Verdampfung |

|---|---|---|

| Max. Temperatur | Extrem hoch (>3000°C) | Begrenzt (niedrigere Schmelzpunkte) |

| Materialkompatibilität | Hochschmelzende Metalle, Oxide (z.B. SiO₂) | Metalle mit niedrigerem Schmelzpunkt (z.B. Al, Ag) |

| Filmreinheit | Hoch (minimierte Tiegelkontamination) | Niedriger (potenzielles Tiegel-Ausgasen) |

| Filmdichte | Dichtere Beschichtungen | Weniger dichte Beschichtungen |

| Prozesskomplexität & Kosten | Höher | Niedriger |

Müssen Sie hochreine, leistungsstarke Dünnfilme abscheiden? KINTEK ist spezialisiert auf fortschrittliche Laborausrüstung, einschließlich E-Beam-Verdampfungssystemen, um Ihre anspruchsvollsten Herausforderungen in der Materialwissenschaft zu meistern. Unsere Experten helfen Ihnen gerne bei der Auswahl der richtigen Technologie für Ihre spezifische Anwendung und gewährleisten optimale Filmqualität und Prozesseffizienz. Kontaktieren Sie noch heute unser Team, um Ihre Projektanforderungen zu besprechen und herauszufinden, wie unsere Lösungen Ihre Forschungs- oder Produktionsergebnisse verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Molybdän-Wolfram-Tantal-Verdampfungsschiffchen für Hochtemperaturanwendungen

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- Halbkugelförmiges Bodentiegel aus Wolfram für Verdampfung

- Elektronenstrahlverdampfung Beschichtung Leitfähiger Bornitrid Tiegel BN Tiegel

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

Andere fragen auch

- Was ist die thermische Verdampfungstechnik? Ein Leitfaden zur Dünnschichtabscheidung für Ihr Labor

- Was ist thermische Verdampfung? Ein einfacher Leitfaden zur Dünnschichtabscheidung

- Was ist die thermische Verdampfungstechnik zur Dünnschichtabscheidung? Ein Leitfaden für einfache, kostengünstige PVD

- Was sind die Nachteile der thermischen Verdampfung? Verständnis der Einschränkungen für Hochleistungsanwendungen

- Wofür wird die thermische Verdampfung zum Abscheiden verwendet? Ein Leitfaden zu Metallen, Verbindungen und wichtigen Anwendungen