Im Kern bietet das Mikrowellen-Sintern eine grundlegend schnellere, energieeffizientere und gleichmäßigere Methode zur Verdichtung von Materialien im Vergleich zur konventionellen Ofenheizung. Durch die Verwendung von Mikrowellenenergie zur Erwärmung des Materials von innen wird die Verarbeitungszeit drastisch reduziert, Energie gespart und es können Materialien mit überlegenen Mikrostrukturen und Eigenschaften hergestellt werden.

Der Hauptvorteil des Mikrowellen-Sinterns ist nicht nur die Geschwindigkeit, sondern auch die Kontrolle. Es nutzt einen einzigartigen volumetrischen Heizmechanismus, um eine schnelle, gleichmäßige Verdichtung zu erreichen, was wiederum unerwünschtes Kornwachstum hemmt und überlegene finale Materialeigenschaften freisetzt, die mit traditionellen Methoden oft unerreichbar sind.

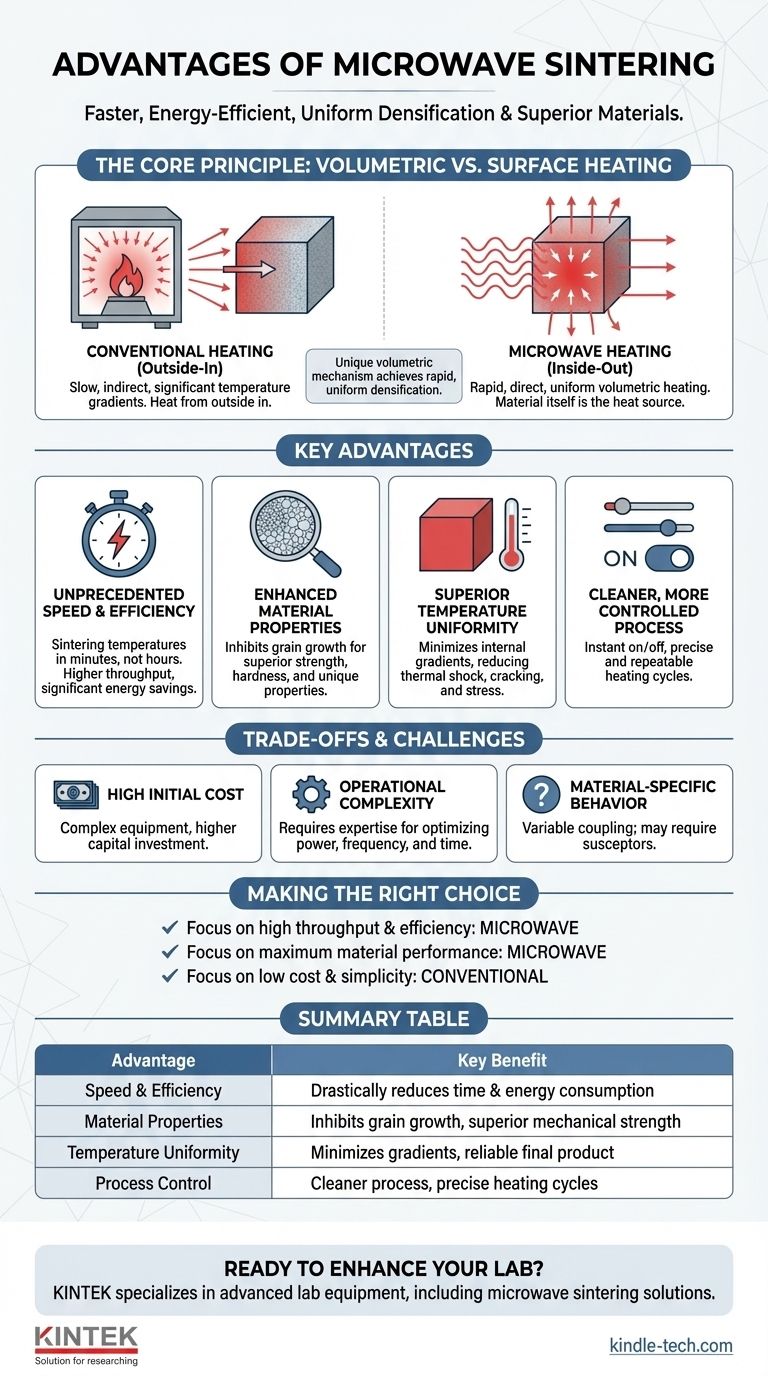

Das Kernprinzip: Volumetrische vs. Oberflächenerwärmung

Um die Vorteile zu verstehen, müssen Sie zunächst den grundlegenden Unterschied in der Wärmeübertragung erfassen. Konventionelles Sintern ist ein langsamer, indirekter Prozess.

Konventionelle Erwärmung: Von außen nach innen

Traditionelle Öfen erwärmen ein Material von außen nach innen und verlassen sich auf die Wärmeleitung, um den Kern des Teils langsam auf Temperatur zu bringen. Dies erzeugt signifikante Temperaturgradienten, bei denen die Oberfläche viel heißer ist als das Innere.

Dieser Prozess ist langsam, ineffizient und kann thermische Spannungen in das Material einbringen.

Mikrowellen-Erwärmung: Von innen nach außen

Mikrowellen-Sintern ist eine Form der volumetrischen Erwärmung. Es verwendet ein elektromagnetisches Feld, um die Moleküle im gesamten Volumen des Materials gleichzeitig zu energetisieren.

Das Material selbst wird zur Wärmequelle. Dies führt zu einem schnellen, gleichmäßigen Temperaturanstieg mit minimalen internen Gradienten.

Die Rolle des dielektrischen Verlusts

Dieser Prozess funktioniert, weil viele keramische Materialien einen dielektrischen Verlust aufweisen. Wenn sie einem hochfrequenten Mikrowellenfeld ausgesetzt werden, widersteht die innere Struktur des Materials dem sich schnell ändernden elektrischen Feld, wodurch Reibung und somit Wärme erzeugt werden.

Für Materialien, die nicht gut auf Mikrowellen reagieren, wie bestimmte Zirkonoxidformen, werden spezielle Suszeptor-Materialien verwendet. Diese Materialien absorbieren Mikrowellenenergie effizient und wandeln sie in thermische Energie um, die dann das Zielmaterial durch Strahlung und Leitung erwärmt.

Die wichtigsten Vorteile erklärt

Dieser einzigartige Heizmechanismus führt direkt zu mehreren bedeutenden betrieblichen und materialwissenschaftlichen Vorteilen.

Beispiellose Geschwindigkeit und Effizienz

Da das gesamte Teil gleichzeitig erwärmt wird, werden Sintertemperaturen in Minuten statt in Stunden erreicht. Dies verkürzt die gesamte Verarbeitungszeit drastisch.

Diese Geschwindigkeit führt direkt zu einem höheren Produktionsdurchsatz und erheblichen Energieeinsparungen, da die Anlage nur einen Bruchteil der Zeit läuft, die ein konventioneller Ofen benötigen würde.

Verbesserte Materialeigenschaften

Die schnelle Aufheizrate ist entscheidend für die Steuerung der endgültigen Mikrostruktur des Materials. Sie ermöglicht es dem Material, schnell zu verdichten, während das Kornwachstum effektiv gehemmt wird.

Kleinere, gleichmäßigere Körner führen typischerweise zu Materialien mit überlegener mechanischer Festigkeit, Härte und in einigen Fällen verbesserter Transluzenz oder Leitfähigkeit. Dies ermöglicht die Herstellung fortschrittlicher Keramikprodukte, die mit langsameren, konventionellen Methoden nicht hergestellt werden können.

Überlegene Temperaturgleichmäßigkeit

Durch die gleichzeitige Erwärmung des gesamten Volumens minimiert das Mikrowellen-Sintern die internen Temperaturgradienten, die bei konventionellen Methoden auftreten. Diese Gleichmäßigkeit reduziert das Risiko von Thermoschock, Rissbildung und inneren Spannungen.

Das Ergebnis ist ein homogeneres, zuverlässigeres Endprodukt mit größerer struktureller Integrität.

Ein saubererer, kontrollierterer Prozess

Die Mikrowellen-Erwärmung ist ein sauberer Prozess, der nahezu sofort ein- und ausgeschaltet werden kann. Dies bietet ein hohes Maß an Kontrolle über den Heizzyklus und ermöglicht präzise und wiederholbare Verarbeitungsprofile.

Verständnis der Kompromisse und Herausforderungen

Obwohl leistungsstark, ist das Mikrowellen-Sintern keine universelle Lösung. Die Kenntnis seiner Grenzen ist entscheidend für eine fundierte Entscheidung.

Hohe anfängliche Ausrüstungskosten

Mikrowellen-Sinteröfen sind technologisch komplex und haben im Allgemeinen höhere Anschaffungskosten im Vergleich zu traditionellen widerstandsbeheizten Öfen.

Betriebliche Komplexität

Die Beherrschung der Technologie erfordert ein höheres Maß an Fachwissen. Die ideale Mikrowellenleistung, Frequenz und Zykluszeit müssen für verschiedene Materialien und Geometrien sorgfältig abgestimmt werden, was den Betrieb komplexer macht als bei einem Standardofen.

Materialspezifisches Verhalten

Wie bereits erwähnt, koppeln nicht alle Materialien auf die gleiche Weise mit Mikrowellenenergie. Dies erfordert eine sorgfältige Materialcharakterisierung und kann die Verwendung von Suszeptoren erforderlich machen, was eine weitere Variable in den Prozess einbringt.

Thermische Verwaltung

Während die Erwärmung schnell ist, kann die effektive und schnelle Kühlung der Ofenkammer und des Materials eine Herausforderung darstellen. Dies kann zusätzliche Kühlsysteme erfordern, was die Komplexität und Kosten des Systems erhöht.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl der richtigen Sintermethode hängt vollständig vom Hauptziel Ihres Projekts ab.

- Wenn Ihr Hauptaugenmerk auf hohem Durchsatz und Energieeffizienz liegt: Mikrowellen-Sintern ist die überlegene Wahl aufgrund seiner drastisch reduzierten Zykluszeiten und des geringeren Energieverbrauchs pro Teil.

- Wenn Ihr Hauptaugenmerk auf der Erzielung maximaler Materialleistung liegt: Die Fähigkeit des Mikrowellen-Sinterns, feinkörnige Mikrostrukturen zu erzeugen, macht es unerlässlich für die Entwicklung fortschrittlicher Materialien mit erstklassiger Festigkeit und einzigartigen Eigenschaften.

- Wenn Ihr Hauptaugenmerk auf der Minimierung der Anschaffungskosten und der betrieblichen Einfachheit liegt: Ein konventioneller Ofen kann praktischer sein, insbesondere für die Kleinserienproduktion oder für Materialien, die keine hochoptimierten Mikrostrukturen erfordern.

Letztendlich ist die Einführung des Mikrowellen-Sinterns eine strategische Entscheidung, um eine fortschrittlichere Heiztechnologie für überlegene Materialergebnisse und Prozesseffizienz zu nutzen.

Zusammenfassungstabelle:

| Vorteil | Hauptnutzen |

|---|---|

| Geschwindigkeit & Effizienz | Reduziert die Verarbeitungszeit und den Energieverbrauch im Vergleich zu konventionellen Öfen drastisch. |

| Materialeigenschaften | Hemmt das Kornwachstum, was zu überlegener mechanischer Festigkeit und mikrostruktureller Gleichmäßigkeit führt. |

| Temperaturgleichmäßigkeit | Minimiert interne Gradienten und thermische Spannungen für ein zuverlässigeres Endprodukt. |

| Prozesskontrolle | Bietet einen saubereren Prozess mit präzisen, wiederholbaren Heizzyklen. |

Bereit, die Materialverarbeitungsfähigkeiten Ihres Labors zu verbessern?

KINTEK ist spezialisiert auf fortschrittliche Laborausrüstung, einschließlich Mikrowellen-Sinterlösungen. Unser Fachwissen kann Ihnen helfen, schnellere Produktionszeiten, erhebliche Energieeinsparungen und überlegene Materialeigenschaften für Ihre fortschrittlichen Keramiken und andere Materialien zu erzielen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie Mikrowellen-Sintern Ihre F&E- oder Produktionsabläufe transformieren kann.

Visuelle Anleitung

Ähnliche Produkte

- Funkenplasmagesinterter Ofen SPS-Ofen

- Dental Porcelain Zirkon Sinterkeramikofen Behandlungsstuhl mit Transformator

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Molybdän-Vakuumwärmebehandlungsöfen

Andere fragen auch

- Was sind die Schritte beim Funkenerosionssintern? Schnelle, Niedertemperatur-Verdichtung erreichen

- Was sind die Vorteile von SPS? Erreichen Sie überlegene Materialdichte und Leistung

- Was ist der Mechanismus des SPS-Verfahrens? Ein tiefer Einblick in das schnelle Sintern bei niedrigen Temperaturen

- Was sind die verschiedenen Sinterverfahren? Wählen Sie die richtige Technik für Ihr Material und Ihre Anwendung

- Was sind die Parameter für das Spark Plasma Sintern? Meisterhafte Kontrolle von Geschwindigkeit, Druck und Temperatur