Die Hauptvorteile von HF-Plasma sind seine Fähigkeit, nichtleitende (isolierende) Materialien zu verarbeiten, seine höhere Betriebseffizienz bei niedrigeren Gasdrücken und seine Tendenz, das Substrat weniger zu erwärmen. Im Gegensatz zu Gleichstrom (DC)-Systemen, die auf leitfähige Targets beschränkt sind, macht das wechselnde elektrische Feld des Hochfrequenz (HF)-Plasmas es zu einem weitaus vielseitigeren Werkzeug für eine breite Palette moderner Anwendungen, von der Halbleiterfertigung bis zu optischen Beschichtungen.

Die Kernbeschränkung von DC-Plasma ist seine Abhängigkeit von einem kontinuierlichen Stromkreis. HF-Plasma überwindet dies durch die Verwendung eines schnell wechselnden elektrischen Feldes, das eine Ladungsansammlung auf isolierenden Oberflächen verhindert und ein effizienteres, stabileres Plasma bei niedrigeren Drücken erzeugt.

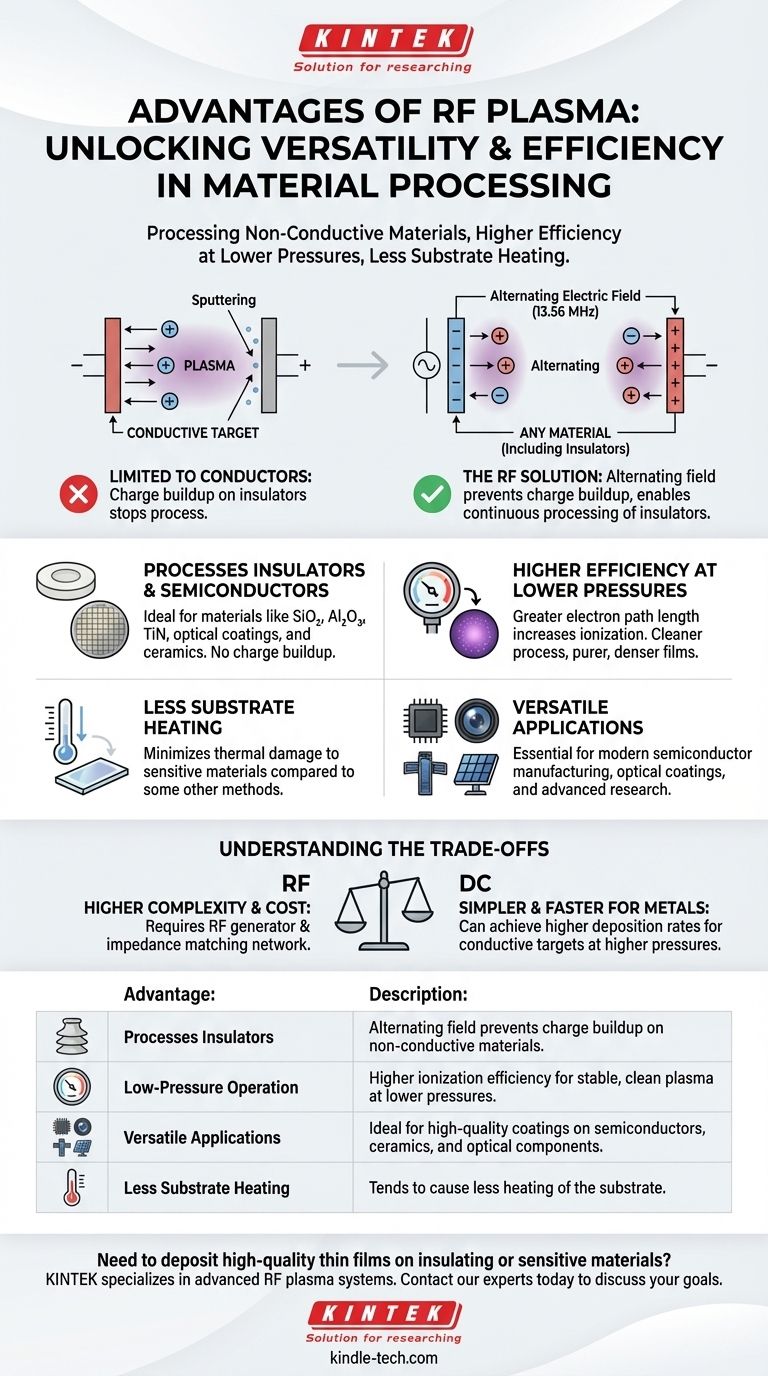

Warum HF-Plasma dort überlegen ist, wo DC versagt

Um die Vorteile von HF-Plasma zu verstehen, ist es wichtig, das grundlegende Problem zu erkennen, das es löst. DC-Systeme sind einfacher, aber ihre Physik legt eine kritische Beschränkung auf, die HF überwinden sollte.

Das Problem der Ladungsansammlung auf Isolatoren

In einem Standard-DC-Sputtersystem wird ein Targetmaterial von positiven Ionen aus dem Plasma bombardiert. Dieser Prozess erfordert, dass das Target elektrisch leitfähig ist, um den Stromkreis zu schließen und die ausgestoßenen Elektronen zu ersetzen.

Wenn Sie ein isolierendes Target verwenden, treffen positive Ionen auf dessen Oberfläche und bleiben dort haften. Dies erzeugt eine positive Ladungsschicht, die schnell beginnt, die ankommenden positiven Ionen aus dem Plasma abzustoßen, wodurch der Sputterprozess effektiv zum Erliegen kommt.

Die Lösung des Wechselfeldes

HF-Plasma löst dies durch Anlegen einer Wechselspannung, typischerweise mit einer Frequenz von 13,56 MHz.

Während der einen Hälfte des Wechselstromzyklus ist das Target negativ geladen und zieht positive Ionen zum Sputtern an. Entscheidend ist, dass das Target während der anderen Hälfte des Zyklus positiv geladen wird und Elektronen aus dem Plasma anzieht. Diese Elektronen neutralisieren die aufgebaute positive Ladung und "setzen" die Oberfläche für den nächsten Sputterzyklus zurück. Dieses schnelle Umschalten ermöglicht die kontinuierliche Verarbeitung jedes Materials, unabhängig von seiner Leitfähigkeit.

Höhere Effizienz bei niedrigeren Drücken

Das HF-Feld bewirkt, dass freie Elektronen innerhalb des Plasmas mit hoher Geschwindigkeit oszillieren. Dies erhöht ihre Weglänge und die Wahrscheinlichkeit, dass sie mit neutralen Gasatomen kollidieren und diese ionisieren, erheblich.

Dieser Effekt macht HF-Systeme viel effizienter bei der Aufrechterhaltung eines dichten Plasmas. Infolgedessen können sie bei viel niedrigeren Kammerdrücken als DC-Systeme effektiv arbeiten. Dieser Niederdruckbetrieb führt zu einem "saubereren" Prozess mit weniger Gasteilchenkollisionen, was zu hochwertigeren abgeschiedenen Filmen mit besserer Dichte und Reinheit führt.

Die Kompromisse verstehen

Obwohl leistungsstark, sind HF-Plasmasysteme nicht universell DC-Systemen überlegen. Die Wahl beinhaltet klare Kompromisse in Bezug auf Komplexität, Kosten und Anwendbarkeit.

Systemkomplexität und Kosten

Ein HF-Plasmasystem ist von Natur aus komplexer als ein DC-System. Es erfordert einen spezialisierten HF-Leistungsgenerator und, entscheidend, ein Impedanzanpassungsnetzwerk (oft als "Matchbox" bezeichnet).

Dieses Netzwerk ist notwendig, um die Leistung effizient vom Generator auf das Plasma zu übertragen, dessen elektrische Eigenschaften sich während des Betriebs ändern können. Diese zusätzliche Komplexität erhöht die anfänglichen Gerätekosten und den potenziellen Wartungsaufwand.

Abscheideraten

Die Behauptung, dass HF "10-mal schneller" ist, muss kontextualisiert werden. Dies trifft oft zu, wenn beide Systeme bei gleichem niedrigem Druck verglichen werden.

DC-Sputtern wird jedoch typischerweise bei höheren Drücken betrieben, wo es sehr hohe Abscheideraten für Metalle erzielen kann. Für Anwendungen, die sich ausschließlich auf die schnellstmögliche Abscheidung eines dicken Metallfilms konzentrieren, kann ein DC-System immer noch die wirtschaftlichere und schnellere Wahl sein.

Prozesskontrolle

Die für ein HF-System erforderliche Impedanzanpassung erhöht die Komplexität der Prozesskontrolle. Das System muss sich ständig anpassen, um sicherzustellen, dass die maximale Leistung an das Plasma abgegeben und nicht zum Generator zurückreflektiert wird. Obwohl moderne Systeme dies gut automatisieren, ist dies eine Variable, die in einfacheren DC-Setups nicht existiert.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen Plasmaquelle hängt vollständig von Ihrem Material und dem gewünschten Ergebnis ab.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung von Isolatoren oder Halbleitern liegt: HF-Plasma ist Ihre einzige effektive Wahl. Dazu gehören Materialien wie Siliziumdioxid (SiO₂), Aluminiumoxid (Al₂O₃) oder Titannitrid (TiN).

- Wenn Ihr Hauptaugenmerk auf der Hochratenabscheidung leitfähiger Metalle liegt: Ein DC-System ist oft kostengünstiger und kann einen höheren Durchsatz erzielen, vorausgesetzt, die Substratheizung und die Filmreinheit bei höheren Drücken sind akzeptabel.

- Wenn Ihr Hauptaugenmerk auf der Erzielung der höchsten Filmqualität liegt: HF ist im Allgemeinen überlegen. Seine Fähigkeit, bei niedrigen Drücken zu arbeiten, reduziert den Gaseinschluss im Film und ermöglicht eine bessere Kontrolle über die Energie der abscheidenden Partikel, was zu dichteren, reineren Beschichtungen führt.

Durch das Verständnis der grundlegenden Physik von HF- und DC-Plasma können Sie das richtige Werkzeug sicher auswählen, um Ihre spezifischen Materialverarbeitungsziele zu erreichen.

Zusammenfassungstabelle:

| Vorteil | Beschreibung |

|---|---|

| Verarbeitet Isolatoren | Überwindet DC-Einschränkungen durch die Verwendung eines Wechselfeldes, um Ladungsansammlungen auf nichtleitenden Materialien zu verhindern. |

| Niederdruckbetrieb | Höhere Ionisationseffizienz ermöglicht stabiles Plasma bei niedrigeren Drücken für sauberere, reinere Filme. |

| Vielseitige Anwendungen | Ideal für die Abscheidung hochwertiger Beschichtungen auf Halbleitern, Keramiken und optischen Komponenten. |

| Weniger Substratheizung | Verursacht tendenziell weniger Erwärmung des Substrats im Vergleich zu einigen anderen Plasmamethoden. |

Müssen Sie hochwertige Dünnschichten auf isolierenden oder empfindlichen Materialien abscheiden?

KINTEK ist spezialisiert auf fortschrittliche Laborgeräte, einschließlich HF-Plasmasysteme für die Halbleiterfertigung, optische Beschichtungen und Materialforschung. Unsere Lösungen sind darauf ausgelegt, die Präzision, Reinheit und Prozesskontrolle zu liefern, die Ihre Anwendung erfordert.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie ein HF-Plasmasystem Ihre Forschungs- oder Produktionsziele voranbringen kann.

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Mikrowellen-Plasma-Chemische-Gasphasenabscheidungs-MPCVD-Maschinensystem-Reaktor für Labor und Diamantwachstum

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

Andere fragen auch

- Was sind die Prozessfähigkeiten von ICPCVD-Systemen? Erreichen Sie schädigungsarme Abscheidung von Filmen bei extrem niedrigen Temperaturen

- Was ist der Unterschied zwischen Plasma-CVD und thermischer CVD? Wählen Sie die richtige Methode für Ihr Substrat

- Was ist der Prozess der PECVD in der Halbleitertechnik? Ermöglichung der Niedertemperatur-Dünnschichtabscheidung

- Wie werden Dünnschichten abgeschieden? Ein Leitfaden zu PVD- vs. CVD-Methoden für Ihre Anwendung

- Warum benötigt ein PECVD-Vakuumsystem sowohl eine Drehschieber- als auch eine Turbopumpe? Gewährleistung von Hochreinen Beschichtungen