Im Kern ist die Dünnschichtpräparation eine Präzisionsfertigung auf atomarer Ebene. Die Hauptvorteile liegen in der Fähigkeit, die Oberfläche eines Materials grundlegend zu verändern, um ihm neue oder verbesserte Eigenschaften – wie elektrische Leitfähigkeit, optische Filterung oder extreme Härte – zu verleihen, die das darunterliegende Material (das Substrat) nicht besitzt. Dies ermöglicht die Herstellung von Hochleistungskomponenten, die effizient in Bezug auf Material-, Gewichts- und Volumeneinsatz sind.

Die wahre Stärke der Dünnschichtpräparation liegt darin, die Masseneigenschaften eines Materials von seinen Oberflächeneigenschaften zu entkoppeln. Dies gibt Ihnen die Freiheit, für eine bestimmte Funktion zu konstruieren – wie Leitfähigkeit, Haltbarkeit oder optische Leistung –, ohne durch die inhärente Beschaffenheit des Substrats eingeschränkt zu sein.

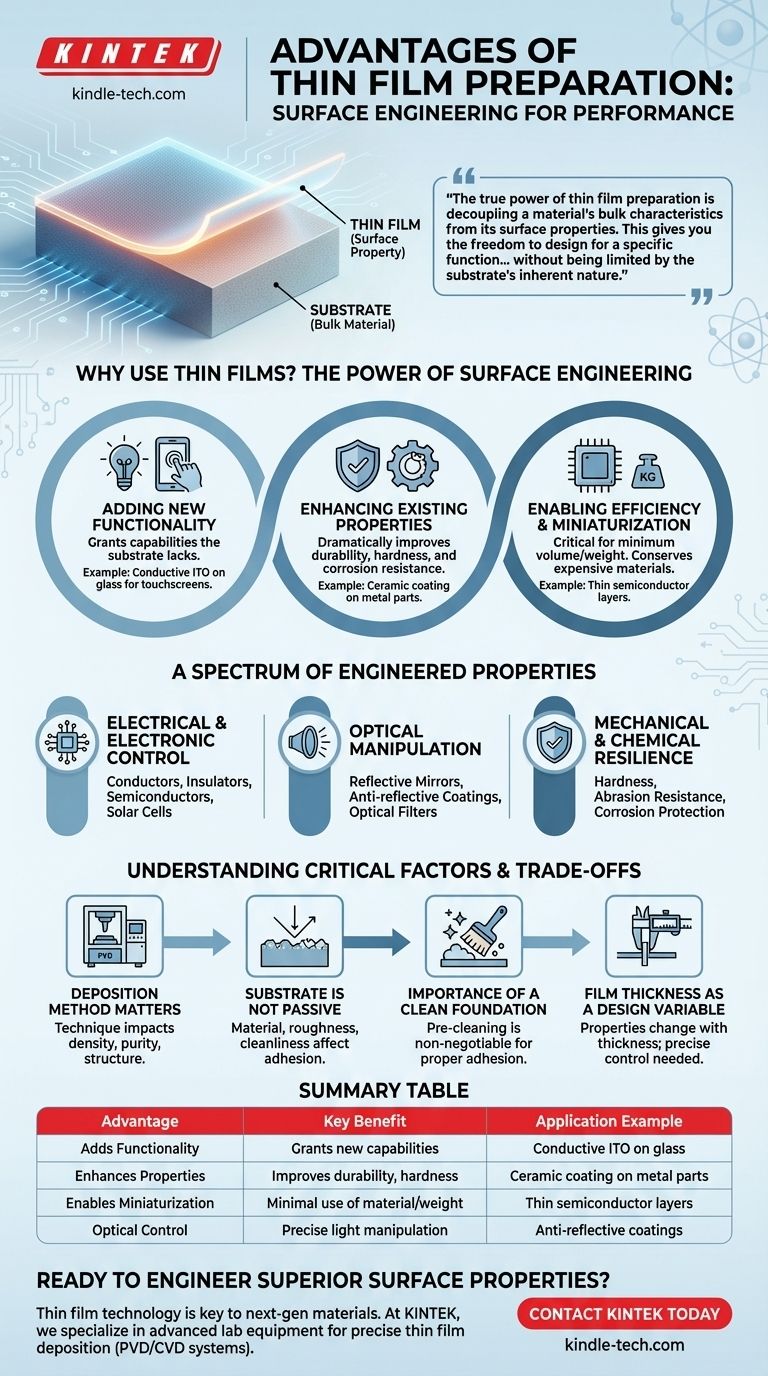

Warum nicht einfach ein anderes Grundmaterial verwenden? Die Kraft der Oberflächentechnik

Die Entscheidung für eine Dünnschicht ist strategisch. Sie wird oft durch die Notwendigkeit bestimmt, die besten Eigenschaften zweier verschiedener Materialien zu kombinieren: die strukturelle Integrität oder die Kosteneffizienz eines Substrats mit der Hochleistungsoberfläche eines abgeschiedenen Films.

Hinzufügen neuer Funktionalität

Oft besteht das Ziel darin, einem Material eine Fähigkeit zu verleihen, die es einfach nicht besitzt. Eine dünne Schicht kann eine funktionale Schicht hinzufügen, die eine Aufgabe erfüllt, die das Grundmaterial nicht kann.

Beispielsweise kann eine dünne Schicht eines leitfähigen Materials wie Indiumzinnoxid (ITO) auf Glas abgeschieden werden, wodurch die Oberfläche elektrisch leitfähig wird, während sie optisch transparent bleibt. Das Glas liefert die Struktur, und der Film liefert die Funktion.

Verbesserung bestehender Eigenschaften

In anderen Fällen wird eine Dünnschicht verwendet, um eine Eigenschaft, die das Substrat bereits besitzt, dramatisch zu verbessern. Dies ist üblich, um die Haltbarkeit oder Widerstandsfähigkeit einer Komponente zu erhöhen.

Ein Metallteil kann mit einem dünnen Keramikfilm beschichtet werden, um es wesentlich widerstandsfähiger gegen Kratzer, Verschleiß und Korrosion zu machen und so seine Lebensdauer weit über die des unbeschichteten Metalls hinaus zu verlängern.

Ermöglichung von Effizienz und Miniaturisierung

Dünnschichten sind definitionsgemäß außergewöhnlich dünn. Dies bietet einen erheblichen Vorteil in Anwendungen, bei denen minimales Volumen und Gewicht kritische Designbeschränkungen darstellen.

Darüber hinaus ermöglicht es die Einsparung seltener oder teurer Materialien. Eine winzige Menge eines Edelmaterials wie Gold oder Platin kann als Funktionsschicht verwendet werden, anstatt das gesamte Teil daraus herzustellen.

Ein Spektrum technischer Eigenschaften

Der spezifische Vorteil einer Dünnschicht wird durch ihre Zusammensetzung und Struktur bestimmt. Die Technologie bietet eine breite Palette von Eigenschaften, die für ein bestimmtes Ergebnis konstruiert werden können.

Elektrische und elektronische Steuerung

Dünnschichten sind die Grundlage der modernen Elektronikindustrie. Sie können so konzipiert werden, dass sie den Stromfluss mit unglaublicher Präzision steuern.

Zu den Eigenschaften gehören die Herstellung von Leitern für Schaltkreise, Isolatoren zur Vermeidung von Kurzschlüssen, Halbleitern für Transistoren und speziellen Schichten für Solarzellen, die Licht in Energie umwandeln.

Optische Manipulation

Durch die Steuerung der Dicke und des Brechungsindex eines Films kann präzise gesteuert werden, wie dieser mit Licht wechselwirkt.

Dies ermöglicht die Herstellung hochreflektierender Spiegel, Antireflexbeschichtungen für Linsen und Displays sowie optischer Filter, die bestimmte Lichtwellenlängen durchlassen oder blockieren.

Mechanische und chemische Widerstandsfähigkeit

Dünnschichten können als Schutzschild für das darunterliegende Substrat dienen und eine Barriere gegen die physikalische und chemische Umgebung bilden.

Dies wird verwendet, um Oberflächen mit außergewöhnlicher Härte, Abriebfestigkeit und Schutz gegen Korrosion oder chemische Angriffe zu konstruieren.

Verständnis der Kompromisse und kritischen Faktoren

Das Erreichen dieser Vorteile geschieht nicht automatisch. Der Erfolg einer Dünnschichtanwendung hängt von der sorgfältigen Kontrolle mehrerer Schlüsselfaktoren ab. Eine falsche Handhabung kann zu schlechter Leistung und Geräteausfall führen.

Die Abscheidungsmethode ist entscheidend

Die zur Herstellung des Films verwendete Technik – wie Physical Vapor Deposition (PVD) oder Chemical Vapor Deposition (CVD) – hat tiefgreifende Auswirkungen auf die endgültigen Eigenschaften des Films, einschließlich seiner Dichte, Reinheit und Struktur. Die richtige Wahl hängt vollständig vom gewünschten Material und der Anwendung ab.

Das Substrat ist nicht passiv

Die Eigenschaften der Dünnschicht werden direkt von dem Substrat beeinflusst, auf das sie abgeschieden wird. Faktoren wie das Material des Substrats, die Oberflächenrauheit und die Sauberkeit bestimmen, wie gut der Film haftet und funktioniert.

Die Bedeutung eines sauberen Fundaments

Die ordnungsgemäße Vorreinigung des Substrats ist nicht verhandelbar. Verunreinigungen können eine korrekte Haftung verhindern, was zu einer Delamination des Films führt. Sie können auch Inkonsistenzen in der Dichte und Gleichmäßigkeit des Films verursachen, was seine optische oder elektrische Leistung beeinträchtigt und die Fertigungsausbeute senkt.

Filmdicke als Designvariable

Die Eigenschaften eines Materials in Dünnschichtform können sich drastisch von denen in der Massenform unterscheiden. Darüber hinaus können sich diese Eigenschaften mit der Dicke des Films erheblich ändern. Die Dicke ist ein kritischer Designparameter, der präzise gesteuert werden muss.

Anwendung auf Ihr Projekt

Die Entscheidung, die Dünnschichttechnologie zu nutzen, sollte von Ihrem primären Ziel geleitet werden.

- Wenn Ihr Hauptaugenmerk auf neuartigen Elektronik- oder optischen Anwendungen liegt: Nutzen Sie die Fähigkeit, nanostrukturierte Beschichtungen zu erstellen, die Elektronen und Photonen mit beispielloser Präzision manipulieren.

- Wenn Ihr Hauptaugenmerk auf der Verbesserung eines physischen Produkts liegt: Verwenden Sie Filme, um hochwertigen Eigenschaften wie Verschleißfestigkeit, Korrosionsschutz oder optischen Beschichtungen auf kostengünstigen Substraten hinzuzufügen.

- Wenn Ihr Hauptaugenmerk auf der Fertigungseffizienz liegt: Nutzen Sie den minimalen Einsatz teurer Materialien und das geringe Zusatzgewicht, um wirtschaftliche und leichte Komponenten zu erstellen.

Letztendlich ermöglicht Ihnen die Beherrschung der Dünnschichttechnologie die Herstellung von Materialien, die präzise auf ihre beabsichtigte Funktion zugeschnitten sind.

Zusammenfassungstabelle:

| Vorteil | Hauptnutzen | Anwendungsbeispiel |

|---|---|---|

| Fügt Funktionalität hinzu | Verleiht einem Substrat neue Fähigkeiten | Leitfähige ITO-Beschichtung auf Glas für Touchscreens |

| Verbessert Eigenschaften | Erhöht Haltbarkeit, Härte, Korrosionsbeständigkeit | Keramikbeschichtung auf Metallteilen zur Verschleißfestigkeit |

| Ermöglicht Miniaturisierung | Minimaler Einsatz von Material, Gewicht und Volumen | Dünne Halbleiterschichten in Mikrochips und Solarzellen |

| Optische Steuerung | Präzise Lichtmanipulation (entspiegelt, filternd) | Entspiegelungsbeschichtungen auf Linsen und Displays |

Bereit, überlegene Oberflächeneigenschaften zu entwickeln?

Die Dünnschichttechnologie ist der Schlüssel zur Entwicklung von Materialien der nächsten Generation mit maßgeschneiderter elektrischer, optischer und mechanischer Leistung. Bei KINTEK sind wir spezialisiert auf die Bereitstellung der fortschrittlichen Laborgeräte und Verbrauchsmaterialien – einschließlich PVD- und CVD-Systeme –, die für die präzise Dünnschichtabscheidung erforderlich sind.

Ob Sie neuartige Elektronik entwickeln, die Produkthaltbarkeit verbessern oder die Fertigungseffizienz optimieren möchten, unsere Lösungen helfen Ihnen, die für den Erfolg erforderlichen hochreinen, gleichmäßigen Beschichtungen zu erzielen.

Kontaktieren Sie KINTEK noch heute, um zu besprechen, wie unsere Expertise im Bereich Laborgeräte Ihre Projekte zur Dünnschichtpräparation unterstützen und Ihre Designs für Hochleistungsmaterialien zum Leben erwecken kann.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Molybdän-Wolfram-Tantal-Verdampfungsschiffchen für Hochtemperaturanwendungen

- Halbkugelförmiges Bodentiegel aus Wolfram für Verdampfung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

Andere fragen auch

- Wie funktioniert die Plasma-Dampfabscheidung? Eine Niedertemperatur-Beschichtungslösung für empfindliche Materialien

- Was ist Plasma-unterstützte chemische Gasphasenabscheidung? Ermöglicht die Abscheidung von dünnen Schichten bei niedrigen Temperaturen

- Was sind die Vorteile der plasmagestützten chemischen Gasphasenabscheidung (PECVD)? Ermöglicht die Abscheidung von dünnen Schichten hoher Qualität bei niedrigen Temperaturen

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur

- Was bedeutet plasmaunterstützt? Ein Leitfaden für Niedertemperatur-, Hochpräzisionsfertigung