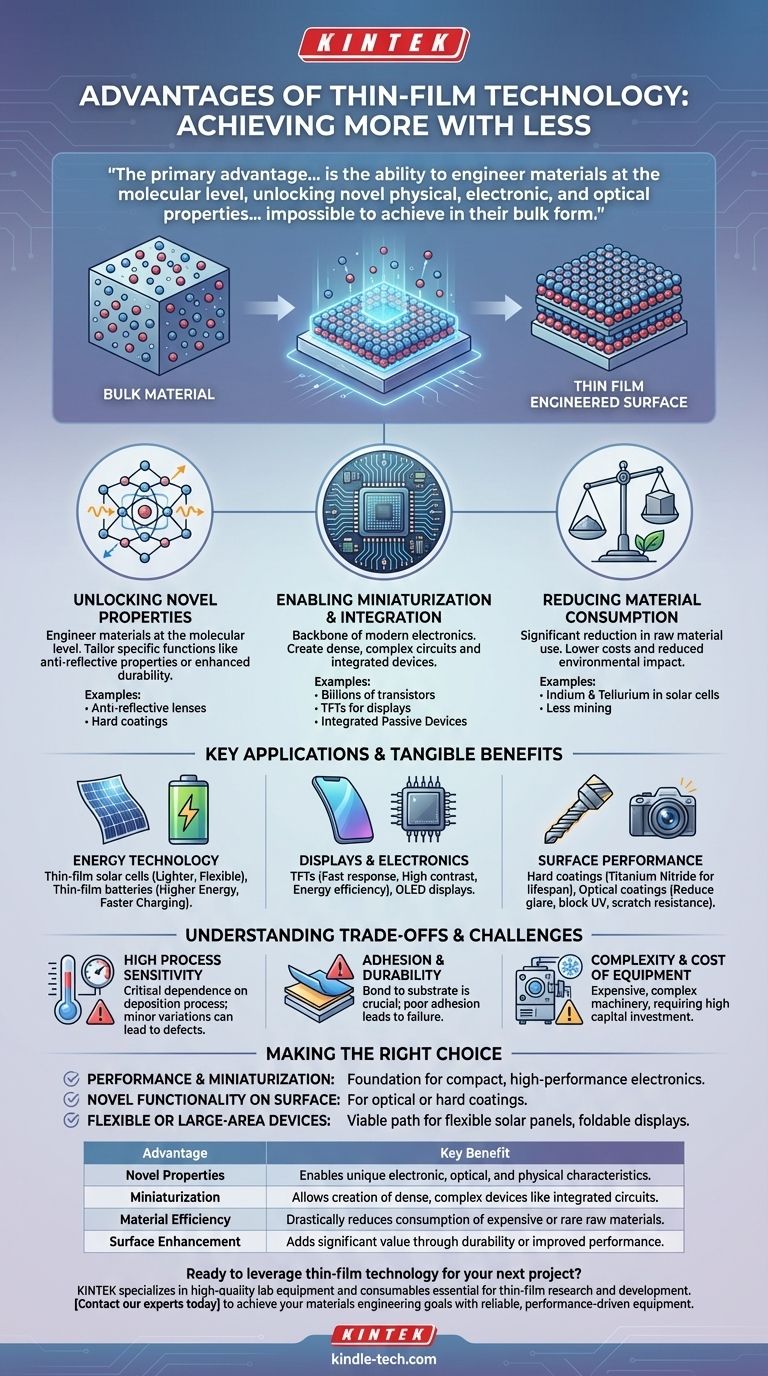

Im Kern geht es bei der Dünnschichttechnologie darum, mehr mit weniger zu erreichen. Durch das Abscheiden von Materialschichten, die nur wenige Atome dick sein können, können wir einzigartige Eigenschaften entwickeln, den Materialverbrauch drastisch reduzieren und die Miniaturisierung komplexer Geräte ermöglichen. Diese Fähigkeit ist die treibende Kraft hinter Durchbrüchen in allem, von Halbleitern und Solarzellen bis hin zu fortschrittlichen optischen Beschichtungen und medizinischen Implantaten.

Der Hauptvorteil der Dünnschichttechnologie besteht nicht nur darin, Dinge kleiner zu machen oder weniger Material zu verbrauchen. Es ist die Fähigkeit, Materialien auf molekularer Ebene zu konstruieren und neuartige physikalische, elektronische und optische Eigenschaften freizusetzen, die in ihrer Massenform nicht realisierbar sind.

Der grundlegende Wandel: Vom Massenmaterial zur konstruierten Oberfläche

Die traditionelle Fertigung arbeitet mit „Massenmaterialien“ – massiven Blöcken, Platten oder Komponenten. Die Dünnschichttechnologie stellt einen grundlegenden Wandel in diesem Paradigma dar, indem sie sich stattdessen auf den Aufbau von Geräten Schicht für Atomschicht konzentriert.

Freisetzung neuartiger Eigenschaften

Wenn die Dicke eines Materials auf die Nanometerskala reduziert wird, können sich seine Eigenschaften dramatisch ändern. Die Physik, die Elektronen und Licht in einer begrenzten, zweidimensionalen Ebene steuert, unterscheidet sich von der in einem dreidimensionalen Massenmaterial.

Dies ermöglicht es Ingenieuren, Materialien mit spezifischen, maßgeschneiderten Funktionen zu erstellen. Beispielsweise kann eine einfache optische Linse mit einer Antireflexions-Dünnschicht transformiert werden, oder ein Standard-Schneidwerkzeug kann mit einer Hartbeschichtung außergewöhnlich langlebig gemacht werden.

Ermöglichung von Miniaturisierung und Integration

Dünnschichten sind das Rückgrat der modernen Elektronik. Sie ermöglichen die Herstellung unglaublich dichter und komplexer integrierter Schaltkreise, bei denen Milliarden von Transistoren auf einem einzigen Chip strukturiert werden.

Dieses Prinzip geht über CPUs hinaus. Technologien wie Dünnschichttransistoren (TFTs) sind für moderne hochauflösende Displays unerlässlich, und integrierte passive Bauelemente (IPDs) verwenden Dünnschichten, um Widerstände, Kondensatoren und Induktivitäten in einer einzigen, kompakten Komponente zu kombinieren.

Reduzierung des Materialverbrauchs

Der offensichtlichste Vorteil ist die erhebliche Reduzierung der benötigten Rohstoffmenge. Dies ist besonders kritisch bei der Verwendung teurer oder seltener Materialien, wie Indium und Tellur, die in einigen Solarzellen verwendet werden.

Diese Effizienz senkt die Herstellungskosten und reduziert die Umweltauswirkungen, die mit dem Abbau und der Verarbeitung von Rohstoffen verbunden sind.

Wichtige Anwendungen und ihre Vorteile

Die theoretischen Vorteile von Dünnschichten führen zu spürbaren, realen Leistungssteigerungen in mehreren Branchen.

Revolutionierung der Energietechnologie

Dünnschicht-Solarzellen sind ein Paradebeispiel. Sie sind deutlich leichter und flexibler als herkömmliche Siliziumwafer und ermöglichen Anwendungen wie photovoltaische Verglasungen an Gebäuden oder tragbare, aufrollbare Solarladegeräte.

Ebenso bieten Dünnschichtbatterien eine höhere Energiedichte, schnellere Laderaten und eine längere Lebensdauer. Dies verbessert die Leistung und den Formfaktor von Geräten, die von medizinischen Implantaten und Chipkarten bis hin zu großen Speichern für grüne Energie reichen.

Fortschritte bei Displays und Elektronik

Nahezu jeder moderne Bildschirm basiert auf Dünnschichttechnologie. Dünnschichttransistoren (TFTs) fungieren als mikroskopisch kleine Schalter, die jeden Pixel in einem LCD- oder OLED-Display steuern.

Diese Technologie verleiht modernen Displays schnelle Reaktionszeiten, hohe Kontrastverhältnisse und eine verbesserte Energieeffizienz im Vergleich zu älteren Bildschirmtechnologien.

Verbesserung der Oberflächenleistung

Dünnschichten bieten eine leistungsstarke Möglichkeit, einem bestehenden Produkt einen Mehrwert zu verleihen. Hartbeschichtungen, wie Titannitrid, können auf Werkzeugmaschinen aufgebracht werden, um deren Lebensdauer und Zerspanungsleistung dramatisch zu erhöhen.

Ebenso können optische Beschichtungen auf Brillen oder Kameralinsen Blendung reduzieren, UV-Licht blockieren und Kratzern widerstehen – alles durch eine unsichtbar dünne Materialschicht.

Verständnis der Kompromisse und Herausforderungen

Obwohl die Dünnschichttechnologie leistungsstark ist, ist sie keine universelle Lösung. Ihre Implementierung erfordert die Bewältigung spezifischer technischer Herausforderungen.

Hohe Prozesssensitivität

Die Eigenschaften einer Dünnschicht hängen kritisch vom Abscheidungsprozess ab, der zu ihrer Herstellung verwendet wird (z. B. Sputtern, chemische Gasphasenabscheidung). Geringfügige Schwankungen in Temperatur, Druck oder Gaszusammensetzung können zu Defekten führen, die die Leistung des Geräts beeinträchtigen.

Die Erzielung von Gleichmäßigkeit und Wiederholbarkeit, insbesondere über große Flächen, ist ein erhebliches Fertigungshindernis.

Haftung und Haltbarkeit

Eine Schicht ist nur so gut wie ihre Verbindung zum darunter liegenden Substrat. Schlechte Haftung kann dazu führen, dass sich die Schicht ablöst, abblättert oder delaminiert, was zum Geräteausfall führt.

Darüber hinaus können die Schichten, da sie so dünn sind, anfällig für mechanische Kratzer oder chemische Schäden sein, wenn sie nicht geschützt oder für eine bestimmte Betriebsumgebung ausgelegt sind.

Komplexität und Kosten der Ausrüstung

Die Maschinen, die zur Abscheidung hochwertiger Dünnschichten erforderlich sind, sind komplex und teuer. Diese Systeme erfordern oft Reinraumumgebungen und Hochvakuumbedingungen, was eine erhebliche Kapitalinvestition darstellt.

Diese Anfangskosten können ein Eintrittshindernis für bestimmte Anwendungen oder Produktionsläufe im kleineren Maßstab sein.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für die Anwendung der Dünnschichttechnologie hängt vollständig von Ihrem primären Ziel ab.

- Wenn Ihr Hauptaugenmerk auf Leistung und Miniaturisierung liegt: Dünnschichten sind die nicht verhandelbare Grundlage für die Herstellung kompakter, hochleistungsfähiger Elektronik wie fortschrittlicher Halbleiter und integrierter passiver Bauelemente.

- Wenn Ihr Hauptaugenmerk auf neuartiger Funktionalität auf einer Oberfläche liegt: Verwenden Sie Dünnschichten für Anwendungen wie optische Beschichtungen oder Hartbeschichtungen, bei denen eine mikroskopische Schicht eine makroskopische Leistungsverbesserung bewirkt.

- Wenn Ihr Hauptaugenmerk auf der Herstellung flexibler oder großflächiger Geräte liegt: Die Dünnschichtabscheidung ist der praktikabelste Weg zur Herstellung von Produkten wie flexiblen Solarzellen, faltbaren Displays oder intelligenten Fenstern.

Letztendlich geht es bei der Nutzung der Dünnschichttechnologie darum, Materie auf mikroskopischer Ebene präzise zu steuern, um makroskopische technische Herausforderungen zu lösen.

Zusammenfassungstabelle:

| Vorteil | Hauptnutzen |

|---|---|

| Neuartige Eigenschaften | Ermöglicht einzigartige elektronische, optische und physikalische Eigenschaften, die mit Massenmaterialien nicht möglich sind. |

| Miniaturisierung | Ermöglicht die Herstellung dichter, komplexer Geräte wie integrierter Schaltkreise und hochauflösender Displays. |

| Materialeffizienz | Reduziert den Verbrauch teurer oder seltener Rohstoffe drastisch, was Kosten und Umweltauswirkungen senkt. |

| Oberflächenverbesserung | Fügt durch Hartbeschichtungen für Haltbarkeit oder optische Beschichtungen für verbesserte Leistung erheblichen Mehrwert hinzu. |

Sind Sie bereit, die Dünnschichttechnologie für Ihr nächstes Projekt zu nutzen?

KINTEK ist spezialisiert auf die Bereitstellung hochwertiger Laborgeräte und Verbrauchsmaterialien, die für die Dünnschicht-Forschung und -Entwicklung unerlässlich sind. Egal, ob Sie an Halbleitern der nächsten Generation, fortschrittlichen Solarzellen oder langlebigen Oberflächenbeschichtungen arbeiten, unsere Lösungen unterstützen die präzisen Abscheidungsprozesse, die für den Erfolg erforderlich sind.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Sie bei Ihren Materialtechnikzielen mit zuverlässigen, leistungsorientierten Geräten unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Molybdän-Wolfram-Tantal-Verdampfungsschiffchen für Hochtemperaturanwendungen

- Halbkugelförmiges Bodentiegel aus Wolfram für Verdampfung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

Andere fragen auch

- Was bedeutet plasmaunterstützt? Ein Leitfaden für Niedertemperatur-, Hochpräzisionsfertigung

- Wie funktioniert die Plasma-Dampfabscheidung? Eine Niedertemperatur-Beschichtungslösung für empfindliche Materialien

- Was ist der Plasma-CVD-Prozess? Erreichen Sie die Dünnschichtabscheidung bei niedrigen Temperaturen

- Was ist Plasma-unterstützte chemische Gasphasenabscheidung? Ermöglicht die Abscheidung von dünnen Schichten bei niedrigen Temperaturen

- Wie erzeugt Hochfrequenzleistung (HF) Plasma? Erreichen Sie stabiles Plasma mit hoher Dichte für Ihre Anwendungen