Im Grunde genommen wird die Induktionshärtung eingesetzt, um hochbelastbare, verschleißfeste Oberflächen auf Metallkomponenten zu erzeugen, insbesondere bei anspruchsvollen industriellen und automobilen Anwendungen. Ihr Haupteinsatzgebiet liegt bei Teilen wie Kurbelwellen, Nockenwellen, Zahnrädern und Achsen, bei denen bestimmte Bereiche intensiver Reibung und Beanspruchung standhalten müssen, während der Rest des Bauteils zäh und widerstandsfähig bleibt.

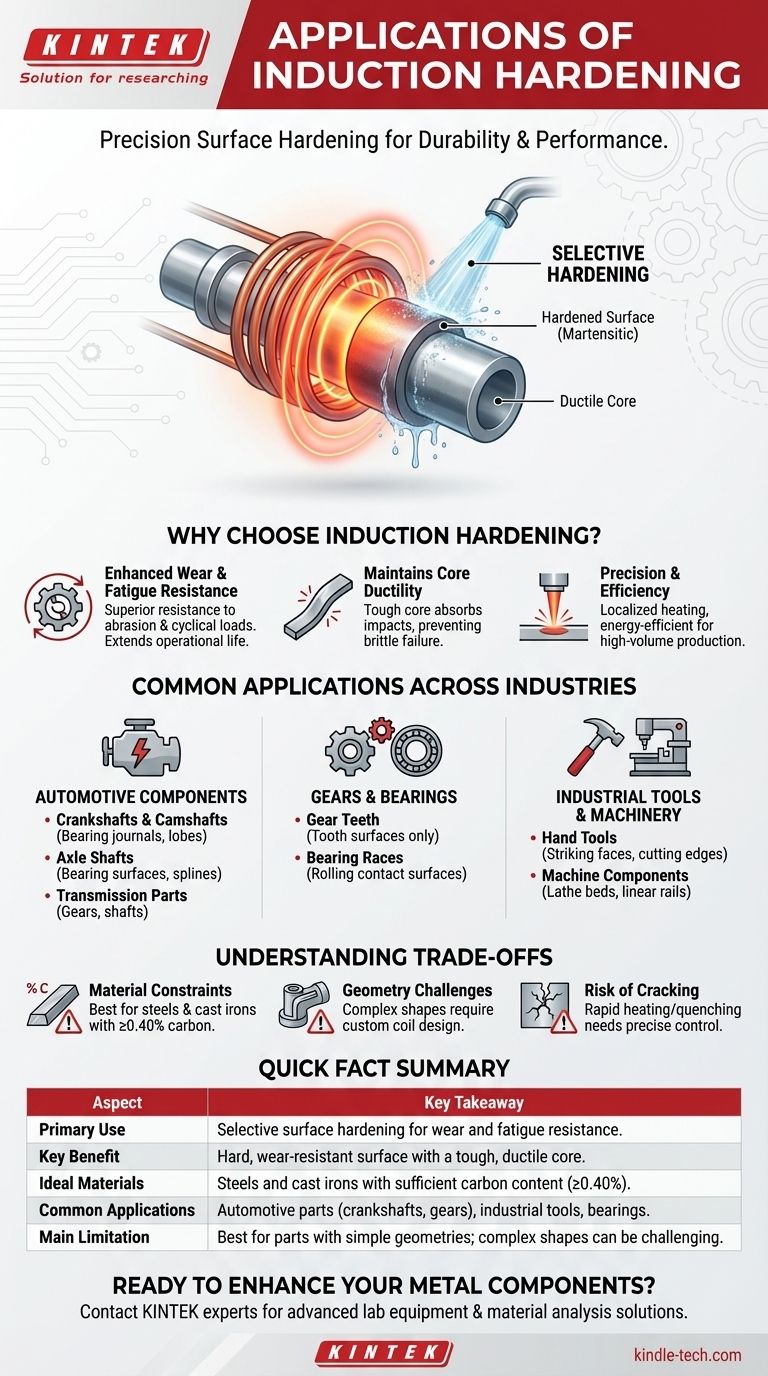

Der wahre Wert der Induktionshärtung liegt nicht nur darin, ein Teil härter zu machen, sondern in der Fähigkeit, nur die kritischen Oberflächen gezielt zu härten. Diese Präzision ermöglicht es Ingenieuren, Bauteile mit einer harten, verschleißfesten Außenschale und einem duktilen, zähen Innenkern zu konstruieren und so das Beste beider Eigenschaften in einem einzigen Teil zu vereinen.

Warum Induktionshärten wählen?

Die Induktionshärtung ist eine Form der Oberflächenwärmebehandlung. Sie löst die grundlegende technische Herausforderung, ein Material sowohl hart (um Verschleiß zu widerstehen) als auch zäh (um Bruch zu widerstehen) sein zu müssen. Durch die Behandlung nur der Oberfläche wird verhindert, dass das gesamte Bauteil spröde wird.

Das Prinzip der selektiven Härtung

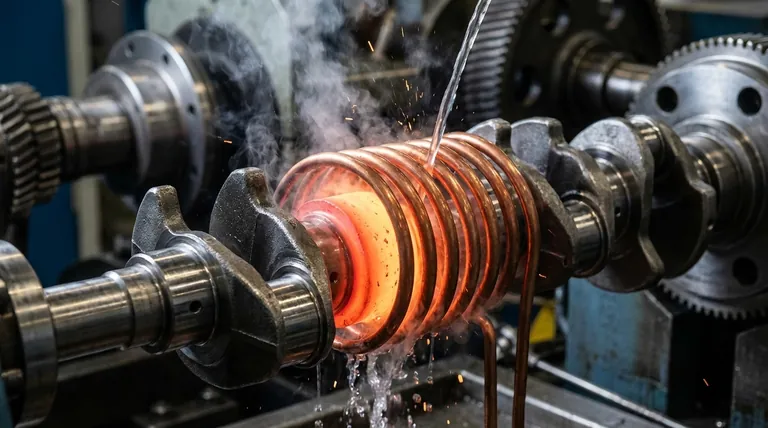

Der Prozess verwendet einen hochfrequenten Wechselstrom, der durch eine Kupferspule geleitet wird. Dies erzeugt ein starkes, sich schnell änderndes Magnetfeld, das die Oberfläche eines leitfähigen Teils, wie Stahl oder Gusseisen, das sich darin befindet, erhitzt.

Sobald die Oberfläche die erforderliche Temperatur erreicht hat, wird sie sofort in Wasser oder einem anderen Medium abgeschreckt. Dieser schnelle Erhitzungs- und Abkühlzyklus verändert die Mikrostruktur des Stahls an der Oberfläche und macht ihn extrem hart.

Verbesserung der Verschleiß- und Ermüdungsfestigkeit

Der Hauptvorteil dieser harten Oberfläche ist der überlegene Widerstand gegen Verschleiß und Abrieb. Bei Komponenten wie Nockenwellen, die ständig mit anderen Teilen in Kontakt stehen, verlängert dies ihre Lebensdauer erheblich.

Darüber hinaus erzeugt der Prozess Druckeigenspannungen in der gehärteten Schicht. Diese Eigenspannung hilft, Zugkräfte, die zu Ermüdungsrissen führen, entgegenzuwirken, was die Ermüdungsfestigkeit des Teils unter zyklischer Belastung erheblich verbessert.

Erhaltung der Kernzähigkeit

Da die Erwärmung schnell und lokal auf die Oberfläche beschränkt ist, bleibt der Kern des Bauteils unberührt. Er behält seine ursprünglichen, weicheren und duktileren Eigenschaften bei.

Diese Eigenschaft der Doppelstruktur ist entscheidend. Der zähe Kern kann Stöße absorbieren und Drehmoment aufnehmen, ohne zu brechen, während die harte Randschicht den Oberflächenverschleiß bewältigt. Dies verhindert die Art von katastrophalem sprödem Versagen, die auftreten würde, wenn das gesamte Teil durchgehärtet wäre.

Häufige Anwendungen in verschiedenen Branchen

Die einzigartige Kombination aus harter Oberfläche und zähem Kern macht die Induktionshärtung für Hochleistungsteile unverzichtbar.

Automobilkomponenten

Dies ist das häufigste Anwendungsgebiet. Teile müssen Millionen von Zyklen in anspruchsvollen Umgebungen standhalten.

- Kurbelwellen und Nockenwellen: Die Lagerzapfen und Nockenflächen werden gehärtet, um ständiger Reibung und hoher Kontaktspannung standzuhalten.

- Achswellen: Der Körper muss Torsion aushalten, aber die Lagerflächen und Keilwellen erfordern Härte für Verschleißfestigkeit.

- Getriebeteile: Zahnräder und Wellen werden an ihren Kontaktflächen selektiv gehärtet, um Verschleiß und Pitting zu verhindern.

Zahnräder und Lager

Bei jedem Zahnradsystem müssen nur die Zahnflanken hart sein. Die Induktionshärtung ermöglicht eine präzise Behandlung der Zahnflanken, ohne das gesamte Zahnrad spröde zu machen, was unter hohem Drehmoment zu Zahnbrüchen führen könnte. Ebenso benötigen Lagerlaufbahnen eine harte Oberfläche, um der Rollkontaktermüdung durch Kugel- oder Rollenlager standzuhalten.

Industriewerkzeuge und Maschinen

Viele Werkzeuge und Maschinenteile profitieren von lokalisierter Härtung.

- Handwerkzeuge: Die Schlagfläche eines Hammers oder die Schneide einer Axt wird gehärtet, um Verformung zu verhindern.

- Maschinenkomponenten: Teile wie Bettführungen von Drehmaschinen oder Linearführungen werden an ihren Gleitflächen gehärtet, um die Präzision zu erhalten und den Verschleiß im Laufe der Zeit zu widerstehen.

Die Abwägungen verstehen

Obwohl die Induktionshärtung leistungsstark ist, ist sie keine universelle Lösung. Das Verständnis ihrer Einschränkungen ist der Schlüssel zu ihrer effektiven Nutzung.

Materialbeschränkungen

Der Prozess funktioniert am besten bei Eisenmetallen wie Stahl und Gusseisen mit ausreichendem Kohlenstoffgehalt (typischerweise 0,40 % oder höher). Der Kohlenstoff ermöglicht es der Kristallstruktur des Materials, sich zu verändern und bei der Abschreckung die harte martensitische Phase zu bilden.

Geometrie und Spulendesign

Die Form der Induktionsspule ist entscheidend, da sie das Heizmuster bestimmt. Bei einfachen zylindrischen Teilen ist dies unkompliziert. Bei Bauteilen mit komplexen Geometrien kann die Konstruktion und der Bau einer effektiven Spule jedoch schwierig und teuer sein.

Risiko von Rissen

Die schnelle Erhitzung und Abschreckung, die den Prozess definieren, erzeugen erhebliche innere Spannungen. Wenn sie nicht richtig kontrolliert werden – zum Beispiel, wenn die Erwärmung ungleichmäßig ist oder die Abschreckung für das Material zu stark ist –, kann dies zu Oberflächenrissen oder Verformungen des Teils führen.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für ein Härteverfahren erfordert die Abstimmung der Stärken der Methode mit den spezifischen Leistungsanforderungen Ihres Bauteils.

- Wenn Ihr Hauptaugenmerk auf extremer Verschleißfestigkeit auf einer bestimmten Oberfläche liegt: Die Induktionshärtung ist eine ideale Wahl, insbesondere für die Serienproduktion von Teilen mit relativ einfachen Geometrien.

- Wenn Ihr Hauptaugenmerk auf der Verbesserung der Lebensdauer bei Ermüdung in einem hochbelasteten Bereich liegt: Die Druckeigenspannung durch Induktionshärtung bietet einen erheblichen Vorteil gegenüber Durchhärtungsverfahren.

- Wenn Ihr Hauptaugenmerk auf der Härtung einer komplexen Form oder eines Nichteisenmetalls liegt: Sie sollten alternative Verfahren in Betracht ziehen, wie z. B. Nitrieren für komplexe Formen oder andere spezielle Oberflächenbehandlungen für andere Materialien.

Letztendlich ist die Wahl der Induktionshärtung eine strategische Entscheidung, um ein Bauteil zu schaffen, das nicht nur stark, sondern intelligent für seinen spezifischen Zweck konstruiert ist.

Zusammenfassungstabelle:

| Aspekt | Wichtigste Erkenntnis |

|---|---|

| Hauptverwendung | Selektive Oberflächenhärtung zur Verschleiß- und Ermüdungsfestigkeit. |

| Hauptvorteil | Harte, verschleißfeste Oberfläche mit einem zähen, duktilen Kern. |

| Ideale Materialien | Stähle und Gusseisen mit ausreichendem Kohlenstoffgehalt (≥0,40 %). |

| Häufige Anwendungen | Automobilteile (Kurbelwellen, Zahnräder), Industrie-/Werkzeuge, Lager. |

| Haupteinschränkung | Am besten für Teile mit einfacher Geometrie; komplexe Formen können schwierig sein. |

Bereit, die Leistung und Lebensdauer Ihrer Metallkomponenten zu verbessern?

Bei KINTEK sind wir spezialisiert auf die Bereitstellung fortschrittlicher Laborgeräte und Verbrauchsmaterialien für Materialprüfung und Prozessentwicklung, einschließlich Lösungen für die Wärmebehandlungsanalyse. Egal, ob Sie eine neue Komponente entwickeln oder einen bestehenden Härtungsprozess optimieren, unser Fachwissen kann Ihnen helfen, hervorragende Ergebnisse zu erzielen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie KINTEK die Bedürfnisse Ihres Labors in den Bereichen Materialwissenschaft und Ingenieurwesen unterstützen kann.

Visuelle Anleitung

Ähnliche Produkte

- Kleine Spritzgießmaschine für Laboranwendungen

- Manuelle hydraulische Heizpresse mit beheizten Platten für Labor-Heißpresse

- Doppelplatten-Heizpresse für Labor

- Beheizte Hydraulische Pressmaschine mit integrierten manuellen Heizplatten für den Laboreinsatz

- Automatische beheizte hydraulische Pressmaschine mit beheizten Platten für Labor-Heißpresse 25T 30T 50T

Andere fragen auch

- Welche Parameter sind bei der Auswahl der Spritzgießmaschine für dünnwandige Teile zu berücksichtigen? Wichtige Spezifikationen für die Hochgeschwindigkeitsproduktion

- Was ist ein Vorteil des Spritzgusses? Erreichen Sie eine hohe Produktionsmenge mit unübertroffener Effizienz.

- Was ist der Herstellungsprozess des Gummiformpressens? Spritzguss, Formpressen oder Transferpressen?

- Was ist der Unterschied zwischen Spritzguss und Druckformung? Ein Leitfaden zur Wahl des richtigen Verfahrens

- Was ist die Formgebungstechnik? Ein Leitfaden zur Herstellung komplexer Teile in großen Stückzahlen