Kurz gesagt, die Ionenstrahlabscheidung (IBD) wird in Anwendungen eingesetzt, die extreme Präzision und Schichtqualität erfordern. Dazu gehört die Herstellung von Hochleistungskomponenten wie Präzisionsoptiken, Halbleitern, speziellen Sensoren wie Gyroskopen und langlebigen Laserbeschichtungen. Sie ist die bevorzugte Methode, wenn die Materialeigenschaften einer Dünnschicht – wie Dichte, Reinheit und Haftung – für die Funktion des Endprodukts absolut entscheidend sind.

Der Wert der Ionenstrahlabscheidung liegt nicht nur darin, was sie erzeugt, sondern wie. Durch die unabhängige und präzise Kontrolle der Abscheidungsenergie und des Materialflusses erzeugt IBD Dünnschichten, die dichter, reiner und besser haften als die vieler anderer Methoden, was sie für risikoreiche Anwendungen unverzichtbar macht.

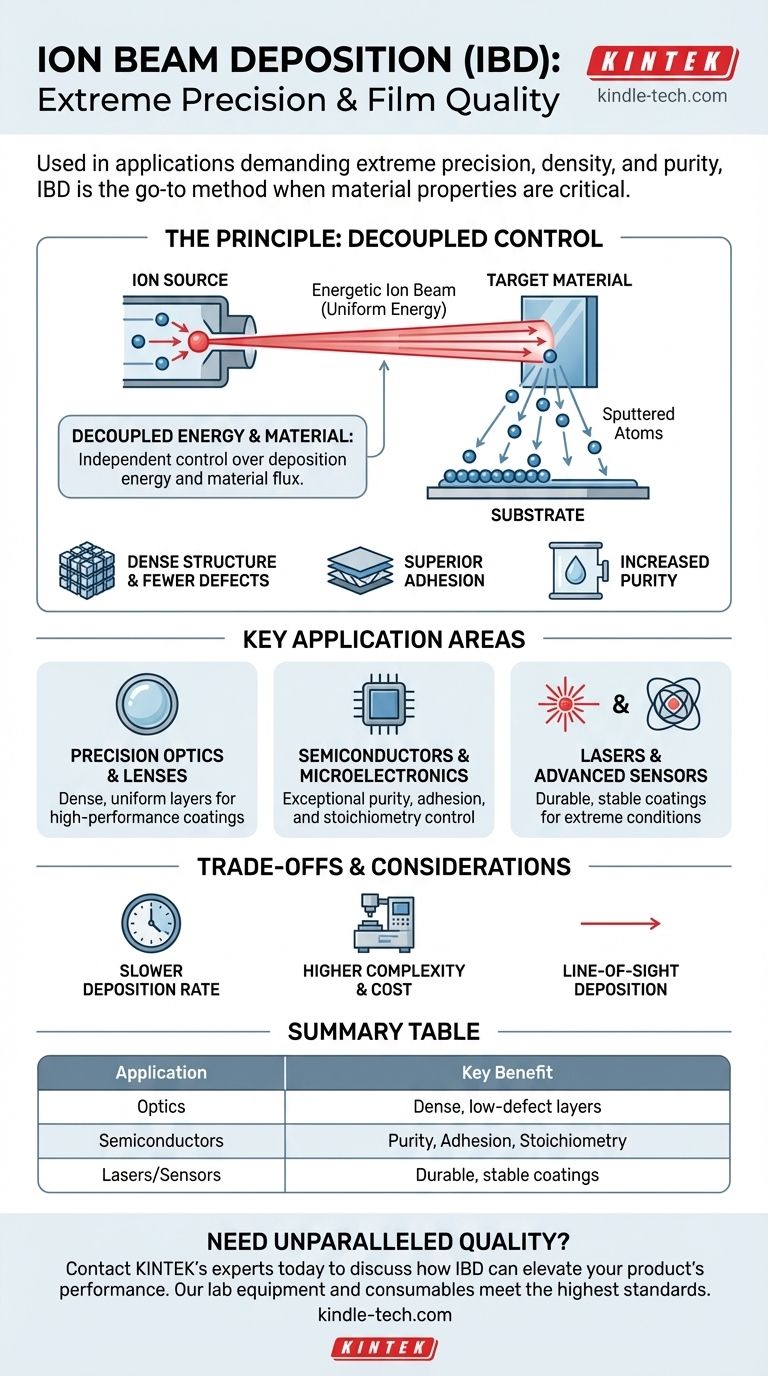

Warum IBD herausragt: Das Prinzip der Kontrolle

Die einzigartigen Vorteile der Ionenstrahlabscheidung ergeben sich aus ihrer grundlegenden Architektur, die die Erzeugung energetischer Ionen von dem abzuscheidenden Material trennt.

Entkopplung von Energie und Material

In einem IBD-System erzeugt eine spezielle Ionenquelle einen hochkontrollierten, fokussierten Ionenstrahl mit gleichmäßiger Energie. Dieser Strahl wird auf ein Targetmaterial gerichtet und zerstäubt (ejectiert) Atome daraus, die dann zum Substrat gelangen und es beschichten.

Diese Trennung von Ionenquelle und Materialtarget ist das entscheidende Unterscheidungsmerkmal. Sie ermöglicht eine unabhängige Kontrolle über die Energie, den Winkel und den Fluss des abzuscheidenden Materials, ein Präzisionsniveau, das mit anderen gängigen Techniken nicht erreichbar ist.

Das Ergebnis: Überragende Schichteigenschaften

Diese granulare Kontrolle führt direkt zu hochwertigeren Schichten. Die energetischen Ionen aus dem Strahl "packen" die abzuscheidenden Atome effektiv auf das Substrat.

Dies führt zu Schichten mit einer dichten Struktur, weniger Defekten und überragender Haftung am Substrat. Die Hochvakuumumgebung und die fokussierte Sputterwirkung resultieren auch in Schichten mit erhöhter Reinheit.

Unübertroffene Stöchiometrie- und Dickenkontrolle

Da der Abscheidungsprozess so präzise gesteuert wird, bietet IBD eine außergewöhnliche Kontrolle über die fertige Schicht.

Dies ermöglicht es, die ideale Targetzusammensetzung (Stöchiometrie) in der abgeschiedenen Schicht aufrechtzuerhalten und eine hochgradig gleichmäßige Dicke über das gesamte Substrat zu erzielen, sei es für die Mikroelektronik oder größere optische Komponenten.

Ein genauerer Blick auf wichtige Anwendungsbereiche

Die einzigartigen Eigenschaften von IBD-produzierten Schichten machen die Technologie in mehreren fortgeschrittenen Industrien unverzichtbar.

Präzisionsoptik und Linsen

Optische Beschichtungen für Linsen, Spiegel und Filter erfordern Dutzende von Schichten mit präzise kontrollierter Dicke und Brechungsindex.

Die Fähigkeit von IBD, extrem dichte, defektarme und gleichmäßige Schichten zu erzeugen, ist entscheidend für die Herstellung von Antireflexbeschichtungen und hochreflektierenden Spiegeln, die zuverlässig und dauerhaft funktionieren.

Halbleiter und Mikroelektronik

In der Halbleiterfertigung sind Schichtreinheit, Haftung und das Fehlen von Defekten nicht verhandelbar.

IBD wird zur Abscheidung kritischer Dünnschichtlagen eingesetzt, wo die elektrische oder materielle Integrität nicht beeinträchtigt werden darf. Ihre Eignung für kleine und große Substrate macht sie vielseitig für diese Industrie.

Laser und fortschrittliche Sensoren

Hochleistungslasersysteme verwenden spezielle Spiegel und Beschichtungen, die intensiver Energie standhalten müssen, ohne sich zu zersetzen. Die dichten, dauerhaften Schichten, die durch IBD erzeugt werden, sind ideal für diese Laserbalkenbeschichtungen.

Ähnlich verlassen sich Präzisionssensoren wie Gyroskope auf Komponenten mit perfekt stabilen und gleichmäßigen Materialeigenschaften, einen Standard, den IBD konsequent erfüllt.

Die Kompromisse verstehen

Obwohl leistungsstark, ist die Ionenstrahlabscheidung nicht die Universallösung für alle Dünnschichtanwendungen. Ihre Präzision geht mit klaren Kompromissen einher.

Abscheidungsrate

Im Vergleich zu Methoden wie Magnetron-Sputtern oder thermischem Verdampfen ist IBD im Allgemeinen ein langsamerer Prozess. Dies macht es weniger kosteneffektiv für Anwendungen, bei denen das Hauptziel darin besteht, schnell eine dicke Materialschicht abzuscheiden.

Systemkomplexität und Kosten

IBD-Systeme mit ihren speziellen Ionenquellen und ausgeklügelten Steuermechanismen sind komplexer und haben höhere Anschaffungskosten als einfachere PVD-Geräte. Auch das für den Betrieb und die Wartung erforderliche Fachwissen ist größer.

Sichtlinienabscheidung

Wie die meisten PVD-Techniken ist IBD ein Sichtlinienverfahren. Das Material bewegt sich in einer geraden Linie vom Target zum Substrat. Dies kann es schwierig machen, gleichmäßige Beschichtungen auf komplexen, dreidimensionalen Objekten ohne aufwendige Substratrotation und -manipulation zu erzielen.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl einer Abscheidungsmethode erfordert die Abstimmung der Stärken der Technik mit dem wichtigsten Ergebnis Ihres Projekts.

- Wenn Ihr Hauptaugenmerk auf Leistung und Präzision liegt: Die Ionenstrahlabscheidung ist die überlegene Wahl für die Erzeugung dichter, reiner und defektfreier Schichten, bei denen Materialeigenschaften nicht verhandelbar sind, wie in der Optik oder bei Halbleitern.

- Wenn Ihr Hauptaugenmerk auf Geschwindigkeit und Kosten für die Massenbeschichtung liegt: Sie sollten alternative Methoden wie Magnetron-Sputtern oder Verdampfen in Betracht ziehen, da die niedrigere Abscheidungsrate und die höheren Gerätekosten von IBD möglicherweise nicht gerechtfertigt sind.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung komplexer 3D-Formen liegt: Beachten Sie die Sichtliniennatur von IBD und prüfen Sie, ob die erforderliche Substratmanipulation für Ihr Projekt machbar und kostengünstig ist.

Letztendlich ist die Ionenstrahlabscheidung ein Spezialwerkzeug, das eingesetzt wird, wenn die Integrität und Leistung einer Dünnschicht von größter Bedeutung sind.

Zusammenfassungstabelle:

| Anwendungsbereich | Hauptvorteil von IBD |

|---|---|

| Präzisionsoptik & Linsen | Dichte, defektarme Schichten für Hochleistungsbeschichtungen |

| Halbleiter & Mikroelektronik | Außergewöhnliche Reinheit, Haftung und Stöchiometriekontrolle |

| Laser & fortschrittliche Sensoren (z.B. Gyroskope) | Langlebige, stabile Beschichtungen, die extremen Bedingungen standhalten |

Benötigen Sie eine Dünnschicht mit unvergleichlicher Qualität?

Wenn Ihr Projekt extreme Präzision, Reinheit und Schichtintegrität erfordert – für Anwendungen in Halbleitern, Optik oder fortschrittlichen Sensoren – ist die Expertise von KINTEK in der Ionenstrahlabscheidung Ihre Lösung. Unsere Laborgeräte und Verbrauchsmaterialien sind darauf ausgelegt, die höchsten Standards zu erfüllen und sicherzustellen, dass Ihre Schichten dicht, defektfrei und perfekt haftend sind.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie IBD die Leistung Ihres Produkts steigern kann.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

- Spezialform-Pressform für das Labor

- Hochleistungs-Gefriertrockner für das Labor

Andere fragen auch

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur

- Wie unterscheiden sich PECVD und CVD? Ein Leitfaden zur Auswahl des richtigen Dünnschichtabscheidungsverfahrens

- Wofür wird PECVD verwendet? Ein Leitfaden zur Niedertemperatur-Dünnschichtabscheidung

- Wie erzeugt Hochfrequenzleistung (HF) Plasma? Erreichen Sie stabiles Plasma mit hoher Dichte für Ihre Anwendungen

- Was sind die Vorteile von PECVD? Ermöglicht Abscheidung von qualitativ hochwertigen Dünnschichten bei niedrigen Temperaturen