Im Kern ist die Physikalische Gasphasenabscheidung (PVD) ein ausgeklügeltes Beschichtungsverfahren, das verwendet wird, um einen sehr dünnen, hochleistungsfähigen Film auf eine Vielzahl von Produkten aufzutragen. Ihre Anwendungen reichen von der Luft- und Raumfahrt und der Automobilindustrie, wo sie Motorkomponenten Verschleißfestigkeit verleiht, bis hin zu medizinischen Geräten und Konsumgütern, wo sie eine dauerhafte, dekorative und biokompatible Oberfläche für alles von chirurgischen Instrumenten bis hin zu Küchenarmaturen bietet.

Der wahre Wert der PVD-Beschichtung liegt nicht nur in ihrem breiten Anwendungsspektrum, sondern auch in ihrer Fähigkeit, die Eigenschaften eines Produkts grundlegend zu verbessern. Sie ist eine strategische Wahl, um spezifische Eigenschaften hinzuzufügen – wie extreme Härte, Korrosionsbeständigkeit oder eine hochwertige Ästhetik –, die das Basismaterial allein nicht bieten kann.

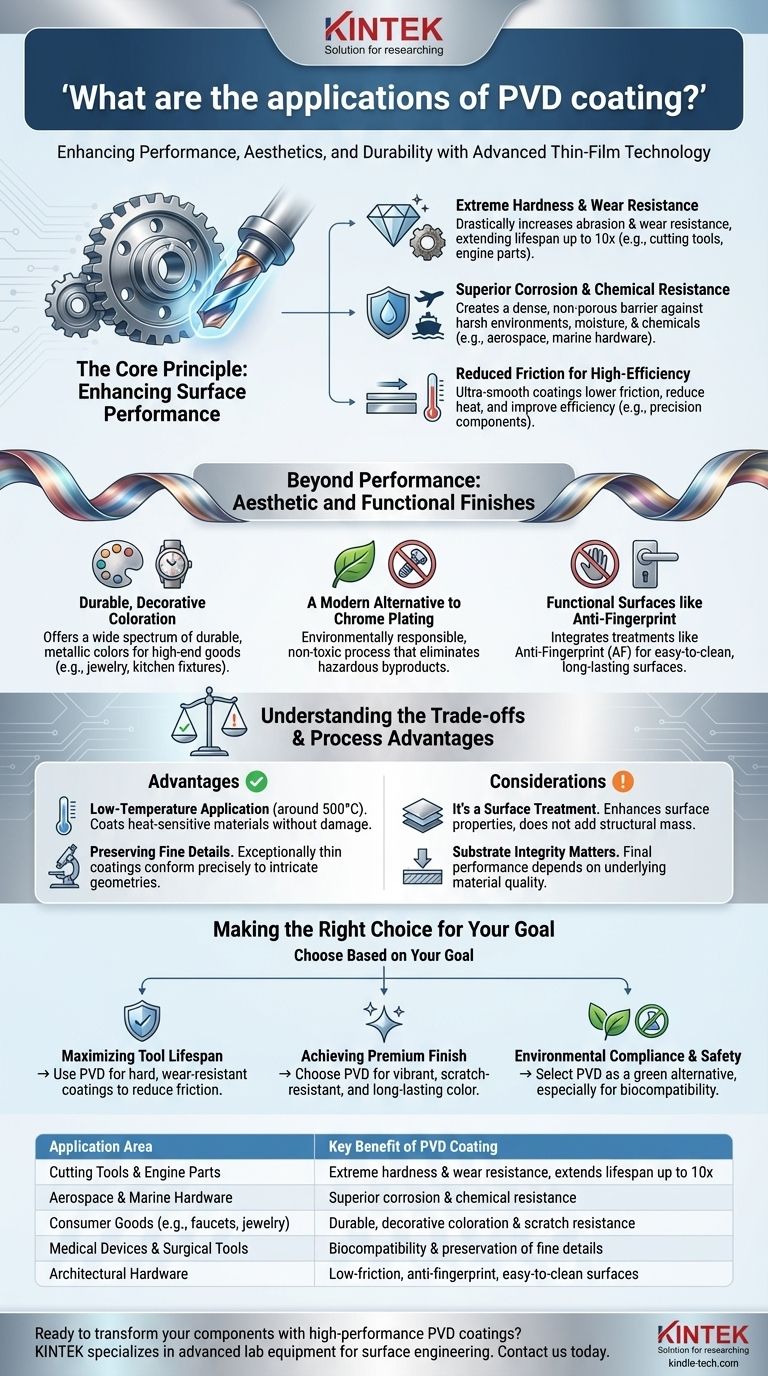

Das Kernprinzip: Verbesserung der Oberflächenleistung

Der Hauptgrund für die Verwendung von PVD ist die Verbesserung der funktionalen Leistung eines Substratmaterials. Die Beschichtung wirkt als schützende, hochleistungsfähige Panzerung, die die Lebensdauer und Zuverlässigkeit des darunter liegenden Teils dramatisch verlängert.

Extreme Härte und Verschleißfestigkeit

Viele Anwendungen erfordern eine Haltbarkeit, die weit über das hinausgeht, was das Basismetall bieten kann. PVD trägt eine keramische oder Verbundbeschichtung auf, die außergewöhnlich hart ist.

Dies erhöht die Abrieb- und Verschleißfestigkeit drastisch. Deshalb ist PVD unerlässlich für Schneidwerkzeuge, Bohrer und Motorkomponenten wie Kolben, wo es die funktionale Lebensdauer eines Produkts um bis zu das Zehnfache verlängern kann.

Hervorragende Korrosions- und Chemikalienbeständigkeit

PVD-Beschichtungen bilden eine dichte, nicht poröse Barriere, die das Substrat vor seiner Umgebung schützt. Dies macht sie zu einer kritischen Technologie in Branchen, in denen Komponenten rauen Bedingungen ausgesetzt sind.

Dies ist besonders wertvoll in der Luft- und Raumfahrt, der Automobilindustrie und bei Marine-Hardware, wo Teile Korrosion durch Feuchtigkeit, Salz und andere chemische Mittel widerstehen müssen.

Reduzierte Reibung für hocheffiziente Komponenten

Die Beschichtungen sind nicht nur hart; sie sind auch unglaublich glatt, was den Reibungskoeffizienten erheblich reduziert.

Für Hochleistungsanwendungen wie Motorteile oder Präzisionsschneidwerkzeuge bedeutet weniger Reibung weniger Wärmeentwicklung, verbesserte Effizienz und einen reibungsloseren Betrieb. Die dünne Beschaffenheit der Beschichtung (typischerweise 3-5 μm) bewahrt auch die Schärfe der Schneidkanten.

Jenseits der Leistung: Ästhetische und funktionale Oberflächen

Während die funktionale Verbesserung ein Hauptgrund ist, wird PVD auch häufig wegen seiner Fähigkeit eingesetzt, atemberaubende, dauerhafte dekorative Oberflächen zu erzeugen, die sowohl schön als auch praktisch sind.

Dauerhafte, dekorative Farbgebung

PVD kann ein breites Spektrum an Farben mit einem metallischen Glanz abscheiden, der wesentlich haltbarer ist als herkömmliche Farbe oder Beschichtung.

Dies macht es zu einer beliebten Wahl für hochwertige Konsumgüter, bei denen Ästhetik und Langlebigkeit von größter Bedeutung sind, einschließlich Schmuck, Küchen- und Badarmaturen, Brillengestelle, Musikinstrumente und hochwertige Schreibgeräte.

Eine moderne Alternative zur Verchromung

PVD wird oft als "grünere" und überlegene Alternative zur traditionellen Galvanisierung, wie z.B. Hartchrom, verwendet.

Der PVD-Prozess erzeugt keine toxischen Nebenprodukte oder gefährlichen Abfälle, was ihn zu einer umweltfreundlichen Wahl macht. Die resultierende Oberfläche ist zudem haltbarer und korrosionsbeständiger.

Funktionale Oberflächen wie Anti-Fingerprint

Im modernen Architektur- und Produktdesign ist die Aufrechterhaltung eines sauberen Erscheinungsbildes entscheidend. PVD-Beschichtungen können mit anderen Behandlungen, wie einer Anti-Fingerprint (AF)-Beschichtung, direkt in der Abscheidungskammer kombiniert werden.

Dieser integrierte Prozess schafft eine langlebige, leicht zu reinigende Oberfläche, ideal für Bereiche mit häufigem Kontakt wie Türbeschläge und Gerätepaneele, wo die Ästhetik im täglichen Gebrauch erhalten bleiben muss.

Verständnis der Kompromisse und Prozessvorteile

Die Wahl von PVD beinhaltet das Verständnis seiner einzigartigen Prozesseigenschaften, die sowohl erhebliche Vorteile als auch bestimmte Überlegungen mit sich bringen. Es ist keine Einheitslösung.

Vorteil: Niedertemperaturanwendung

PVD ist ein relativ Niedertemperaturverfahren, das typischerweise bei etwa 500 °C arbeitet.

Dies ist ein großer Vorteil gegenüber anderen Beschichtungsverfahren, die hohe Hitze erfordern, da es die Beschichtung von wärmeempfindlichen Materialien ohne das Risiko thermischer Schäden, Verformungen oder Veränderungen der Kerneigenschaften des Substrats ermöglicht.

Vorteil: Erhaltung feiner Details

Da PVD-Beschichtungen außergewöhnlich dünn sind, passen sie sich präzise der ursprünglichen Oberflächengeometrie an.

Dies ist entscheidend für Anwendungen wie Fräser und chirurgische Instrumente, bei denen die Erhaltung der Schärfe einer Klinge oder der komplexen Details einer Komponente nicht verhandelbar ist.

Überlegung: Es ist eine Oberflächenbehandlung, keine strukturelle Reparatur

PVD fügt unglaubliche Oberflächeneigenschaften hinzu, ändert aber nicht die Masseneigenschaften des Substrats. Es ist ein dünner Film, keine Methode zum Hinzufügen struktureller Masse.

Die Integrität des Endprodukts hängt immer noch von der Festigkeit und Qualität des zugrunde liegenden Materials ab. Die Beschichtung verbessert, sie schafft nicht.

Die richtige Wahl für Ihr Ziel treffen

Die PVD-Beschichtung ist ein vielseitiges Werkzeug, und ihre beste Anwendung hängt vollständig von Ihrem Hauptziel ab.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Lebensdauer von Werkzeugen oder Komponenten liegt: Verwenden Sie PVD, um harte, verschleißfeste Beschichtungen auf Schneidwerkzeuge, Formen und Motorteile aufzubringen, um Reibung und Verschleiß drastisch zu reduzieren.

- Wenn Ihr Hauptaugenmerk auf der Erzielung einer hochwertigen, dauerhaften Oberfläche liegt: Wählen Sie PVD für Konsumgüter, Architekturbeschläge oder Automobilverkleidungen, um eine lebendige, langlebige Farbe zu erhalten, die Kratzern und Ausbleichen widersteht.

- Wenn Ihr Hauptaugenmerk auf Umweltverträglichkeit und Sicherheit liegt: Wählen Sie PVD als grüne Alternative zur traditionellen Beschichtung, insbesondere für medizinische Geräte oder Komponenten, bei denen Biokompatibilität und das Fehlen toxischer Chemikalien entscheidend sind.

Letztendlich ist die Einführung von PVD eine strategische Entscheidung, um eine bessere Oberfläche zu entwickeln und eine Standardkomponente in ein hochleistungsfähiges, langlebiges und wertvolles Produkt zu verwandeln.

Zusammenfassungstabelle:

| Anwendungsbereich | Hauptvorteil der PVD-Beschichtung |

|---|---|

| Schneidwerkzeuge & Motorteile | Extreme Härte & Verschleißfestigkeit, verlängert die Lebensdauer um bis zu 10x |

| Luft- und Raumfahrt & Marine-Hardware | Hervorragende Korrosions- & Chemikalienbeständigkeit |

| Konsumgüter (z.B. Armaturen, Schmuck) | Dauerhafte, dekorative Farbgebung & Kratzfestigkeit |

| Medizinische Geräte & chirurgische Instrumente | Biokompatibilität & Erhaltung feiner Details |

| Architekturbeschläge | Reibungsarme, Anti-Fingerprint, leicht zu reinigende Oberflächen |

Bereit, Ihre Komponenten mit hochleistungsfähigen PVD-Beschichtungen zu transformieren? KINTEK ist spezialisiert auf fortschrittliche Laborgeräte und Verbrauchsmaterialien für die Oberflächentechnik. Egal, ob Sie in der Luft- und Raumfahrt, der Medizintechnik oder bei Konsumgütern tätig sind, unsere Lösungen helfen Ihnen, überragende Haltbarkeit, Ästhetik und Effizienz zu erzielen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir die Beschichtungsanforderungen Ihres Labors unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

- Molybdän Wolfram Tantal Spezialform Verdampferschiffchen

Andere fragen auch

- Was ist das Prinzip der Plasma-unterstützten chemischen Gasphasenabscheidung? Erreichen der Niedertemperatur-Dünnschichtabscheidung

- Was sind die Vorteile von PECVD? Ermöglicht Abscheidung von qualitativ hochwertigen Dünnschichten bei niedrigen Temperaturen

- Wie erzeugt Hochfrequenzleistung (HF) Plasma? Erreichen Sie stabiles Plasma mit hoher Dichte für Ihre Anwendungen

- Wie unterscheiden sich PECVD und CVD? Ein Leitfaden zur Auswahl des richtigen Dünnschichtabscheidungsverfahrens

- Was ist ein Beispiel für PECVD? RF-PECVD zur Abscheidung hochwertiger Dünnschichten