Kurz gesagt, Sputtern ist eine grundlegende Technologie, die zur Abscheidung ultradünner, hochleistungsfähiger Materialschichten auf einer Oberfläche verwendet wird. Ihre Anwendungen sind vielfältig und reichen von der Herstellung von Mikrochips in der Halbleiterfertigung und Antireflexionsbeschichtungen auf Brillengläsern bis hin zu verschleißfesten Beschichtungen auf Schneidwerkzeugen und dekorativen Oberflächen auf Konsumgütern.

Der Kernwert des Sputterns liegt nicht in einer einzigen Anwendung, sondern in seiner außergewöhnlichen Vielseitigkeit und Kontrolle. Es ermöglicht Ingenieuren, eine breite Palette von Materialien mit hoher Reinheit, Dichte und Haftung abzuscheiden, was es zu einem unverzichtbaren Prozess für die Herstellung fortschrittlicher elektronischer, optischer und mechanischer Komponenten macht.

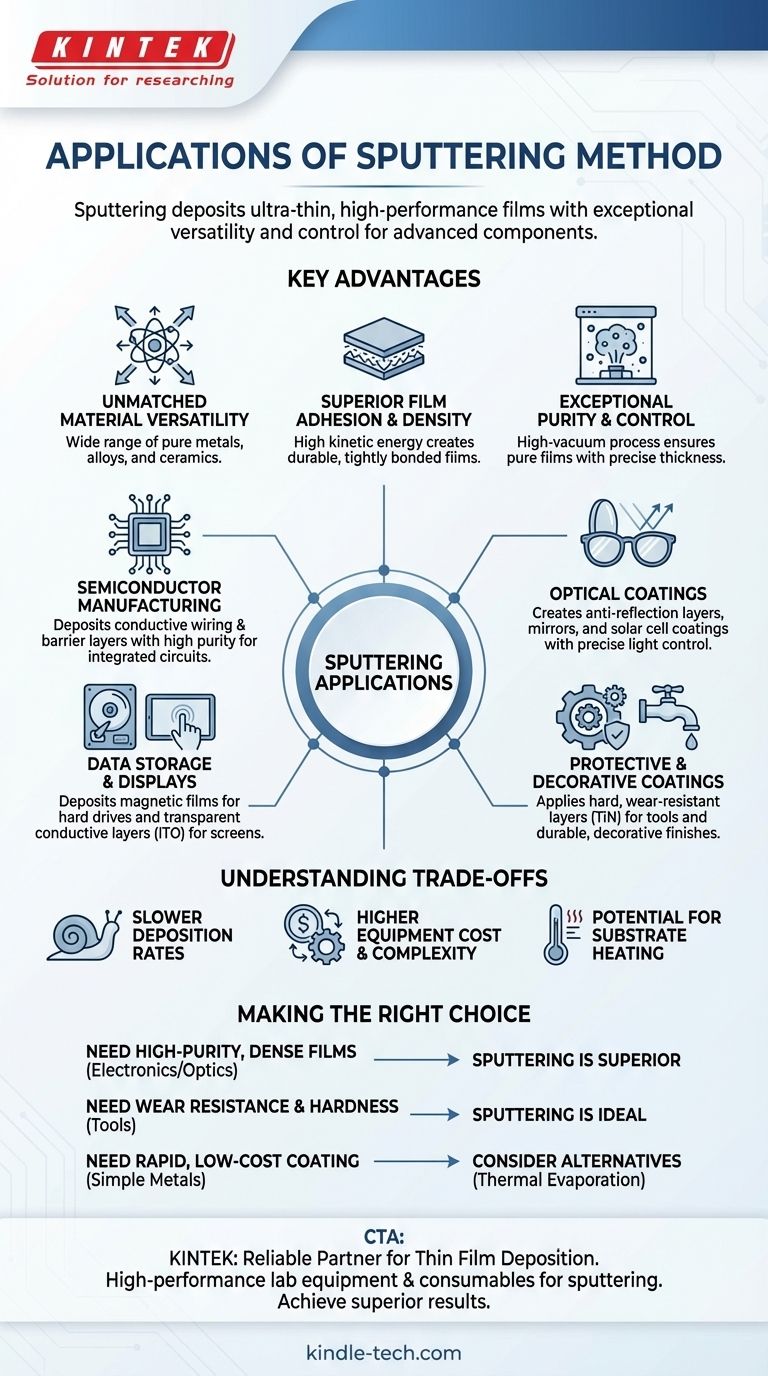

Warum Sputtern so weit verbreitet ist

Der Sputterprozess, bei dem ein Zielmaterial mit energiereichen Ionen in einem Vakuum beschossen wird, bietet mehrere deutliche Vorteile. Diese Vorteile sind der direkte Grund für seine Einführung in so vielen Branchen.

Unübertroffene Materialvielfalt

Die physikalische Natur des Sputterns – das mechanische Herausschlagen von Atomen aus einem Target – bedeutet, dass es mit einer enormen Bandbreite an Materialien verwendet werden kann. Dazu gehören reine Metalle, Legierungen und sogar isolierende Keramikverbindungen, die sich mit anderen Methoden nur schwer oder gar nicht abscheiden lassen.

Überlegene Schichthaftung und Dichte

Die aus dem gesputterten Target herausgeschlagenen Atome besitzen eine hohe kinetische Energie. Wenn sie auf das Substrat (das beschichtete Objekt) treffen, bilden sie eine unglaublich dichte und fest gebundene Schicht mit überlegener Haftung im Vergleich zu vielen anderen Beschichtungstechniken.

Außergewöhnliche Reinheit und Kontrolle

Der gesamte Prozess findet in einer Hochvakuumbkammer statt, die zuerst von Verunreinigungen gereinigt und dann mit einem hochreinen Inertgas wie Argon gefüllt wird. Diese kontrollierte Umgebung stellt sicher, dass die resultierende Schicht extrem rein ist. Darüber hinaus können Bediener die Schichtdicke und Gleichmäßigkeit präzise steuern, indem sie Parameter wie Gasdruck und Leistung regeln.

Wichtige Anwendungsbereiche im Detail

Die einzigartigen Vorteile des Sputterns machen es zur idealen Wahl für zahlreiche kritische Anwendungen, bei denen die Qualität der Schicht von größter Bedeutung ist.

Halbleiterfertigung

Sputtern ist entscheidend für die Herstellung integrierter Schaltkreise. Es wird verwendet, um die dünnen Schichten leitfähiger Metalle (wie Aluminium oder Kupfer) abzuscheiden, die die mikroskopischen Verbindungen zwischen Transistoren bilden, sowie die Sperrschichten, die verhindern, dass diese Metalle in andere Teile des Chips diffundieren. Reinheit und Präzision sind hier nicht verhandelbar.

Optische Beschichtungen

Von Kameralinsen und Brillengläsern bis hin zu Architekturglas wird Sputtern zum Auftragen von Antireflexionsbeschichtungen verwendet. Durch die Abscheidung mehrerer, präzise gesteuerter Schichten von Materialien mit unterschiedlichen Brechungsindizes können Hersteller Blendeffekte minimieren und die Lichtdurchlässigkeit maximieren. Es wird auch zur Herstellung hochreflektierender Spiegel und Beschichtungen für Solarzellen verwendet.

Datenspeicherung und Displays

Die magnetischen Schichten auf Festplatten und anderen magnetischen Speichermedien werden durch Sputtern abgeschieden. Dieser Prozess gewährleistet die Erstellung einer gleichmäßigen, dichten magnetischen Schicht, die Daten zuverlässig speichern kann. Es wird auch zur Abscheidung der transparenten leitfähigen Schichten (wie ITO) verwendet, die für Touchscreens und Flachbildschirme unerlässlich sind.

Schutz- und Dekorationsbeschichtungen

Die durch Sputtern erzeugten dichten, harten Schichten sind ideal für Verschleißfestigkeit. Es wird häufig verwendet, um Schneidwerkzeuge, Bohrer und Industriekomponenten mit Materialien wie Titannitrid (TiN) zu beschichten, wodurch deren Lebensdauer dramatisch erhöht wird. Diese gleiche Haltbarkeit eignet sich auch für die Erstellung langlebiger dekorativer Oberflächen auf Uhren, Wasserhähnen und anderer Hardware.

Die Kompromisse verstehen

Keine Technologie ist perfekt. Um eine fundierte Entscheidung zu treffen, ist es wichtig, die Grenzen des Sputterns zu verstehen.

Langsamere Abscheideraten

Im Vergleich zu anderen Methoden wie der thermischen Verdampfung ist das Sputtern im Allgemeinen ein langsamerer Prozess. Die Rate, mit der Material aus dem Target ausgestoßen wird, ist oft geringer, was den Durchsatz in der Massenproduktion beeinträchtigen kann.

Höhere Kosten und Komplexität der Ausrüstung

Sputtersysteme erfordern hochentwickelte Geräte, einschließlich Hochvakuumbeschichtungskammern, leistungsstarke Magnete und Hochspannungsnetzteile. Dies führt zu höheren anfänglichen Investitionskosten und einem komplexeren Betrieb im Vergleich zu einfacheren Beschichtungstechniken.

Potenzielle Substraterwärmung

Die dem Prozess innewohnende energiereiche Beschuss kann erhebliche Wärme auf das Substrat übertragen. Dies kann ein Problem sein, wenn temperaturempfindliche Materialien wie bestimmte Kunststoffe oder biologische Proben beschichtet werden, und erfordert möglicherweise zusätzliche Kühlsysteme.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen Abscheidungsmethode hängt vollständig von den erforderlichen Schichteigenschaften und den Projektbeschränkungen ab.

- Wenn Ihr Hauptaugenmerk auf hochreinen, dichten Schichten für Elektronik oder Optik liegt: Sputtern ist aufgrund seiner präzisen Kontrolle über Dicke, Gleichmäßigkeit und Materialreinheit oft die überlegene Wahl.

- Wenn Ihr Hauptaugenmerk auf Verschleißfestigkeit und Härte für Werkzeuge oder Komponenten liegt: Die ausgezeichnete Haftung und Dichte von gesputterten Schichten machen es zu einer idealen Technologie für die Herstellung dauerhafter Schutzbeschichtungen.

- Wenn Ihr Hauptaugenmerk auf schneller, kostengünstiger Beschichtung einfacher Metalle liegt: Sie sollten alternative Methoden wie die thermische Verdampfung in Betracht ziehen, die höhere Abscheideraten und eine geringere Komplexität der Ausrüstung bieten können.

Letztendlich ist Sputtern eine Schlüsseltechnologie, die viele unserer modernen Geräte und Hochleistungsprodukte ermöglicht hat.

Zusammenfassungstabelle:

| Anwendungsbereich | Wichtige Verwendungszwecke & Vorteile |

|---|---|

| Halbleiterfertigung | Abscheidung von leitfähigen Verbindungen und Sperrschichten mit hoher Reinheit und Präzision für Mikrochips. |

| Optische Beschichtungen | Erstellung von Antireflexionsschichten für Linsen und hochreflektierende Spiegel mit präziser Lichtsteuerung. |

| Datenspeicherung & Displays | Abscheidung magnetischer Schichten für Festplatten und transparenter leitfähiger Schichten (ITO) für Touchscreens. |

| Schutz- & Dekorationsbeschichtungen | Auftragen harter, verschleißfester Schichten (z. B. TiN) für Werkzeuge und dauerhafter Oberflächen für Konsumgüter. |

Benötigen Sie einen zuverlässigen Partner für Ihre Dünnschichtabscheidung?

KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte und Verbrauchsmaterialien für Sputteranwendungen. Ob Sie Halbleiter der nächsten Generation, Präzisionsoptiken oder langlebige Schutzbeschichtungen entwickeln – unsere Lösungen liefern die Reinheit, Dichte und Kontrolle, die Ihre Forschung erfordert.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die spezifischen Bedürfnisse Ihres Labors unterstützen und Ihnen helfen können, überlegene Beschichtungsergebnisse zu erzielen.

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Labor-Sterilisator Lab-Autoklav Puls-Vakuum-Hub-Sterilisator

- Labor-Autoklav Vertikaler Dampfsterilisator für Flüssigkristallanzeigen Automatischer Typ

Andere fragen auch

- Woraus bestehen CVD-Diamanten? Entdecken Sie die Wissenschaft hinter im Labor gezüchteten Edelsteinen

- Was sind die Vorteile der physikalischen Gasphasenabscheidung? Erreichen Sie überlegene Härte und langlebige Beschichtungen

- Was ist der Sputter-Effekt? Ein vollständiger Leitfaden zur Dünnschichtabscheidungstechnologie

- Welche Materialien werden in Dünnschicht-Halbleitern verwendet? Ein Leitfaden zur Entwicklung hochleistungsfähiger Schichten

- Was sind die Nachteile von Nanoröhren? Die 4 größten Hürden, die ihre reale Anwendung einschränken

- Kann Graphen synthetisiert werden? Die richtige Methode für Ihre Anwendung finden

- Kann man Silizium sputtern? Ein Leitfaden zu Methoden der Silizium-Dünnschichtabscheidung

- Was sind die Vorteile der Dünnschichttechnologie? Durchbrüche in Elektronik, Energie und mehr erzielen