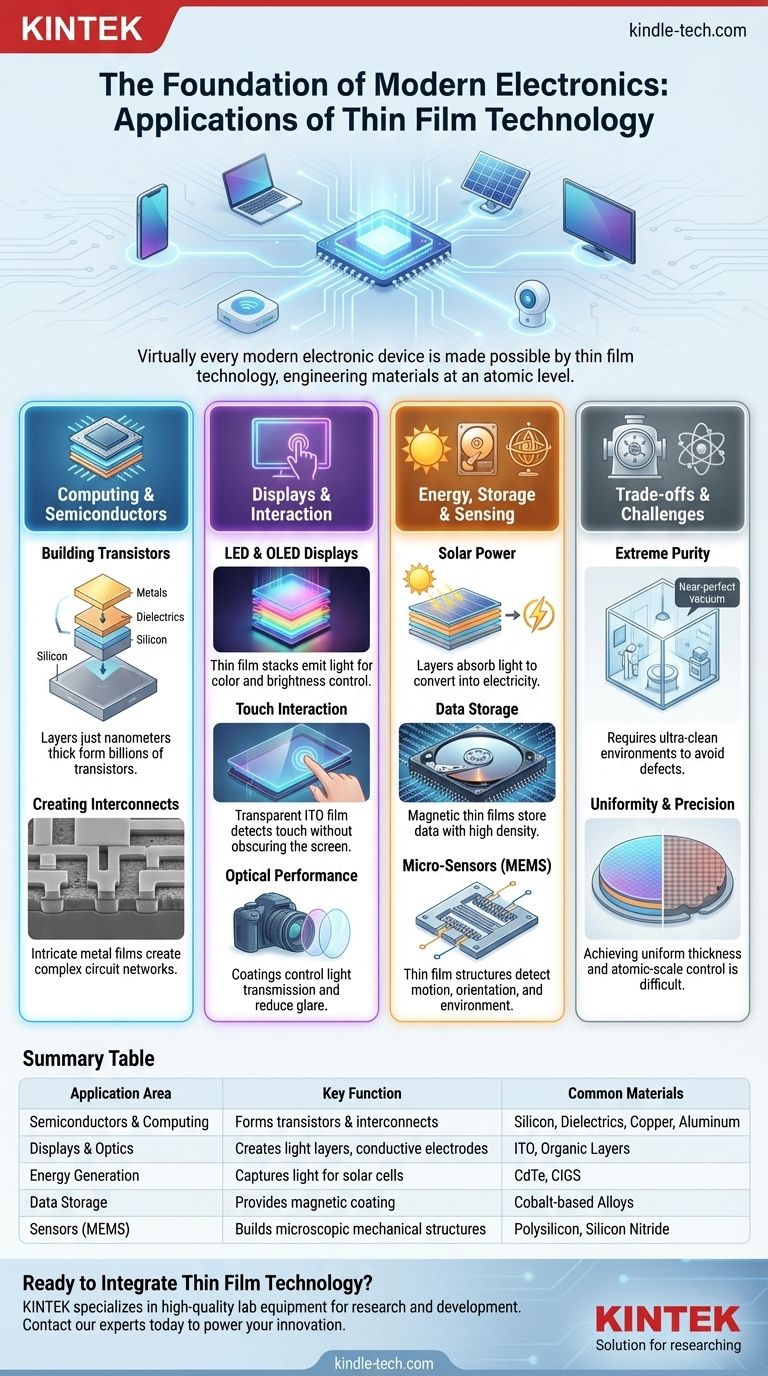

Praktisch jedes moderne elektronische Gerät, das Sie besitzen, wird durch Dünnschichttechnologie ermöglicht. Dieser grundlegende Prozess wird verwendet, um die kritischsten Komponenten unserer Welt herzustellen, einschließlich der Transistoren in Computer-Mikroprozessoren, der lichtemittierenden Schichten in LED- und OLED-Displays, der Sensoren in unseren Telefonen und der energiefangenden Oberflächen von Solarzellen. Dünnschichten sind keine einzelne Anwendung, sondern das grundlegende Herstellungsprinzip, das die Miniaturisierung und Funktionalität aller modernen Elektronik ermöglicht.

Der Kernwert der Dünnschichttechnologie liegt in der Fähigkeit, Materialien auf nahezu atomarer Ebene zu konstruieren. Durch das Abscheiden ultradünner Schichten spezifischer Materialien erhalten wir präzise Kontrolle über die elektrischen, optischen und physikalischen Eigenschaften, die zum Bau komplexer Mikrogeräte erforderlich sind.

Das Fundament des modernen Computings

Die bedeutendste Anwendung der Dünnschichttechnologie ist die Herstellung von Halbleitern, dem Gehirn hinter jedem Computer, Telefon und Smart Device.

Transistoren Schicht für Schicht bauen

Ein moderner Mikroprozessor enthält Milliarden mikroskopisch kleiner Schalter, sogenannte Transistoren. Diese werden nicht aus einem einzigen Block geschnitzt, sondern durch das Abscheiden einer Abfolge unglaublich dünner Schichten verschiedener Materialien – wie Silizium, Dielektrika zur Isolation und Metalle zur Leitfähigkeit – auf einem Siliziumwafer aufgebaut. Jede Schicht ist nur wenige Nanometer dick.

Die Verbindungen herstellen

Sobald die Transistoren gebildet sind, müssen sie miteinander verdrahtet werden, um eine funktionale Schaltung zu schaffen. Dies wird ebenfalls durch das Abscheiden dünner Schichten leitfähiger Metalle, wie Aluminium oder Kupfer, in komplizierten Mustern erreicht, die ein mehrstufiges Netzwerk mikroskopischer Verdrahtungen bilden.

Unsere visuelle und interaktive Welt antreiben

Vom Bildschirm, auf dem Sie dies lesen, bis zur Kamera, die Ihre Fotos aufnimmt, sind Dünnschichten unerlässlich, um Licht zu steuern und Interaktion zu ermöglichen.

Die Magie von LED- und OLED-Displays

Moderne Displays bestehen aus einem Stapel von Dünnschichten. In der LED- und OLED-Technologie sind spezifische Schichten so konzipiert, dass sie Licht emittieren, wenn ein elektrischer Strom angelegt wird. Die Dicke und Zusammensetzung dieser Filme bestimmen die Farbe und Helligkeit jedes einzelnen Pixels.

Ermöglichung der Touch-Interaktion

Die scheinbar magische Fähigkeit eines Touchscreens stammt von einer transparenten, elektrisch leitfähigen Dünnschicht. Diese Schicht, oft aus Indiumzinnoxid (ITO) hergestellt, kann die Position Ihres Fingers erkennen, indem sie die Änderung ihres elektrischen Feldes misst, ohne dabei das darunterliegende Display zu verdecken.

Verbesserung der optischen Leistung

Die Linsen Ihrer Smartphone-Kamera oder anderer optischer Geräte sind mit mehreren Dünnschichten beschichtet. Diese Antireflexbeschichtungen sind so konstruiert, dass sie steuern, wie Licht übertragen und reflektiert wird, wodurch Blendung reduziert und die Bildklarheit verbessert wird.

Energie, Speicherung und Sensorik

Dünnschichtanwendungen erstrecken sich über das Computing und Displays hinaus auf kritische Bereiche wie Energieerzeugung, Datenspeicherung und Umweltsensorik.

Solarenergie einfangen

Dünnschicht-Solarzellen sind ein Paradebeispiel für diese Technologie in Aktion. Sie werden hergestellt, indem aufeinanderfolgende Schichten photovoltaischer Materialien auf ein Substrat abgeschieden werden. Jede Schicht ist optimiert, um einen anderen Teil des Sonnenspektrums zu absorbieren und so die Umwandlung von Licht in Elektrizität zu maximieren.

Revolutionierung der Datenspeicherung

Die Platten in einem Festplattenlaufwerk sind mit einer magnetischen Dünnschicht beschichtet. Daten werden gespeichert, indem die magnetische Ausrichtung mikroskopischer Bereiche auf dieser Schicht geändert wird. Die Präzision dieser Dünnschicht bestimmt die Speicherdichte des Laufwerks.

Bau von Mikrosensoren (MEMS)

Mikroelektromechanische Systeme (MEMS) sind mikroskopische Geräte, die elektronische und mechanische Komponenten kombinieren. Mit Dünnschichttechniken gebaut, fungieren sie als Sensoren in Ihrem Telefon zur Bewegungserkennung (Beschleunigungsmesser), Orientierung (Gyroskope) und sogar zur Erkennung von Höhenänderungen.

Die Kompromisse verstehen: Die Herausforderung der Präzision

Obwohl die Anwendungen leistungsstark sind, ist der Prozess der Herstellung von Dünnschichten außerordentlich anspruchsvoll und stellt eine erhebliche technische Herausforderung dar.

Die Notwendigkeit extremer Reinheit

Die Dünnschichtabscheidung muss in einem nahezu perfekten Vakuum erfolgen. Jede verirrte Atom oder Molekül kann Defekte in den Film einbringen und die Leistung des Endgeräts ruinieren. Dies erfordert komplexe und teure Geräte.

Die Schwierigkeit der Gleichmäßigkeit

Eine perfekt gleichmäßige Filmdicke über eine gesamte Oberfläche – sei es ein 12-Zoll-Siliziumwafer oder ein 65-Zoll-Displaypanel – ist unglaublich schwierig zu erreichen. Abweichungen von nur wenigen Atomen können zu Geräteausfällen führen und die Fertigungsausbeute und die Kosten beeinträchtigen.

Kontrolle auf atomarer Ebene

Der gesamte Prozess hängt von der Kontrolle der Materialabscheidung mit atomarer Präzision ab. Dieses Maß an Kontrolle erfordert hochentwickelte Maschinen und ständige Überwachung, was die Halbleiter- und Displayfertigung zu einer der kapitalintensivsten Industrien der Welt macht.

Die richtige Wahl für Ihr Ziel treffen

Das Verständnis der Rolle von Dünnschichten ist entscheidend für jeden Fachmann, der mit moderner Technologie arbeitet, da die spezifische Anwendung das technische Ziel direkt prägt.

- Wenn Ihr Hauptaugenmerk auf dem Halbleiterdesign liegt: Ihr Ziel ist es, die Dünnschichtabscheidung zu nutzen, um kleinere, schnellere und energieeffizientere Transistoren und Verbindungen zu schaffen.

- Wenn Ihr Hauptaugenmerk auf der Display-Technologie liegt: Sie nutzen Dünnschichten, um Lichtemission und Leitfähigkeit mit perfekter Gleichmäßigkeit und Transparenz zu steuern.

- Wenn Ihr Hauptaugenmerk auf Energiesystemen liegt: Sie entwickeln mehrschichtige Dünnschichten, um die Photonenabsorption in Solarzellen oder den Ionenfluss in fortschrittlichen Batterien zu maximieren.

- Wenn Ihr Hauptaugenmerk auf Sensoren oder MEMS liegt: Sie verlassen sich auf die Dünnschichtabscheidung, um mikroskopische mechanische Strukturen zu bauen, die zuverlässig auf physikalische Phänomene reagieren können.

Letztendlich ist die Beherrschung der Dünnschichtprinzipien gleichbedeutend mit dem Verständnis der grundlegenden Bausteine unserer gesamten digitalen Infrastruktur.

Zusammenfassungstabelle:

| Anwendungsbereich | Schlüsselfunktion der Dünnschicht | Häufig verwendete Materialien |

|---|---|---|

| Halbleiter & Computing | Bildet Transistoren und Verbindungen auf Mikrochips. | Silizium, Dielektrika, Kupfer, Aluminium |

| Displays & Optik | Erzeugt lichtemittierende Schichten (OLED/LED) und transparente leitfähige Elektroden. | Indiumzinnoxid (ITO), organische Schichten |

| Energieerzeugung | Fängt Licht in photovoltaischen Solarzellen ein. | Cadmiumtellurid (CdTe), CIGS |

| Datenspeicherung | Bietet magnetische Beschichtung für Festplattenlaufwerksplatten. | Kobaltbasierte Legierungen |

| Sensoren (MEMS) | Baut mikroskopische mechanische Strukturen für Bewegungs- und Umweltsensorik. | Polysilizium, Siliziumnitrid |

Bereit, Dünnschichttechnologie in den Arbeitsablauf Ihres Labors zu integrieren?

Die Anwendungen der Dünnschichtabscheidung sind vielfältig, aber das Erreichen der erforderlichen Präzision, Reinheit und Gleichmäßigkeit erfordert zuverlässige Geräte. Egal, ob Sie Halbleiter der nächsten Generation, fortschrittliche Displays oder innovative Sensoren entwickeln, die richtigen Werkzeuge sind entscheidend für den Erfolg.

KINTEK ist spezialisiert auf die Bereitstellung hochwertiger Laborgeräte und Verbrauchsmaterialien für alle Ihre Dünnschichtforschungs- und Entwicklungsbedürfnisse. Wir verstehen die Herausforderungen der Arbeit auf atomarer Ebene und können Ihnen helfen, die perfekten Lösungen zur Steigerung der Ausbeute und Leistung Ihres Projekts auszuwählen.

Lassen Sie uns Ihre spezifische Anwendung besprechen. Kontaktieren Sie noch heute unsere Experten, um die Ausrüstung zu finden, die Ihre Innovation vorantreibt.

Visuelle Anleitung

Ähnliche Produkte

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

Andere fragen auch

- Wie beeinflusst die Chiralität Kohlenstoffnanoröhren? Sie bestimmt, ob sie Metall oder Halbleiter sind

- Welche Methoden gibt es zur Herstellung von CNT? Skalierbare CVD vs. hochreine Labortechniken

- Was ist die Methode des schwebenden Katalysators? Ein Leitfaden zur hochertragreichen CNT-Produktion

- Warum sind Kohlenstoffnanoröhrchen in der Industrie wichtig? Entfesselung der Materialleistung der nächsten Generation

- Was sind die Herausforderungen bei Kohlenstoffnanoröhren? Überwindung von Produktions- und Integrationshürden