Vakuumlöten wird hauptsächlich eingesetzt zum Verbinden komplexer, hochwertiger Baugruppen, bei denen Festigkeit, Sauberkeit und Dimensionsstabilität entscheidend sind. Seine Anwendungen erstrecken sich über anspruchsvolle Industrien, einschließlich der Herstellung von Flugzeugkomponenten, medizinischen Geräten, Sensoren und Hochleistungs-Wärmemanagementsystemen wie Mikrokanal-Wärmetauschern.

Die Entscheidung für das Vakuumlöten wird durch den Bedarf an metallurgischer Reinheit und Präzision bestimmt, die andere Fügeverfahren nicht bieten können. Es zeichnet sich durch die Herstellung starker, kontaminationsfreier Verbindungen in komplexen Baugruppen aus, während die internen Spannungen, die Verformungen verursachen, minimiert werden.

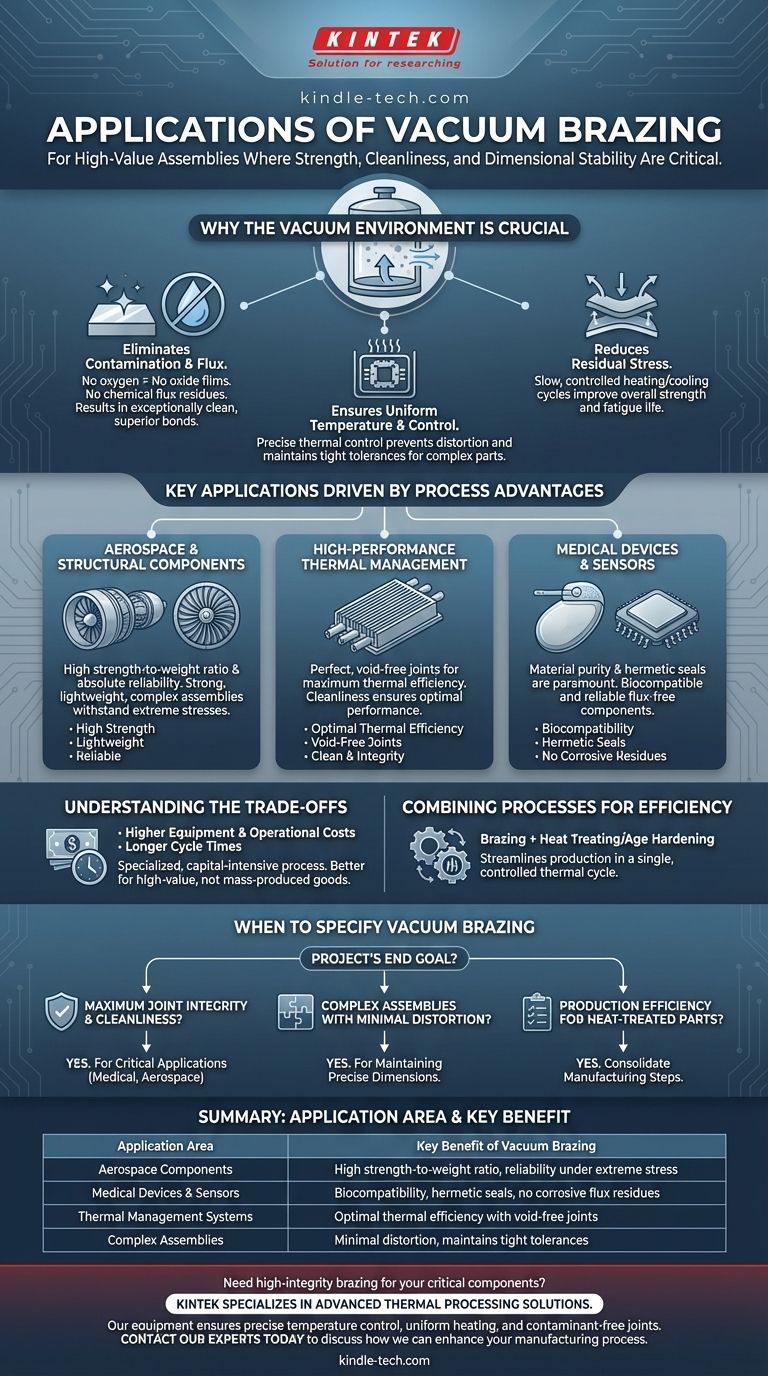

Warum die Vakuumumgebung entscheidend ist

Das entscheidende Merkmal dieses Prozesses ist das Vakuum selbst. Durch das Entfernen atmosphärischer Gase aus dem Ofen ändern wir die Fügeumgebung grundlegend, was mehrere entscheidende Vorteile mit sich bringt.

Eliminierung von Kontamination und Flussmittel

Im Vakuum gibt es keinen Sauerstoff, der Oxidfilme auf den Metalloberflächen bilden könnte. Dies führt zu einer außergewöhnlich sauberen Arbeitsfläche, wodurch das Lot frei fließen und eine hervorragende Verbindung bilden kann.

Dieser Prozess eliminiert die Notwendigkeit chemischer Flussmittel, die korrosive Rückstände hinterlassen und potenzielle Schwachstellen innerhalb der Verbindung schaffen können. Das Endprodukt ist hell, sauber und erfordert keine Nachbearbeitung.

Gewährleistung einer gleichmäßigen Temperatur und Kontrolle

Ein Vakuumofen bietet eine sehr gleichmäßige Heizung und Kühlung. Diese kontrollierte Umgebung stellt sicher, dass komplexe Baugruppen, unabhängig von Größe oder Form, die Zieltemperatur gleichmäßig erreichen.

Diese präzise thermische Kontrolle ist unerlässlich, um Verformungen zu verhindern und die engen Toleranzen einzuhalten, die in Luft- und Raumfahrt- sowie medizinischen Komponenten erforderlich sind.

Reduzierung von Restspannungen

Die langsamen, kontrollierten Heiz- und Kühlzyklen, die dem Vakuumlöten eigen sind, reduzieren die internen Spannungen, die sich in einer Komponente aufbauen können, erheblich.

Geringere Restspannungen verbessern die gesamten thermischen und mechanischen Eigenschaften des Teils und erhöhen dessen Festigkeit und Ermüdungslebensdauer unter anspruchsvollen Betriebsbedingungen.

Schlüsselanwendungen, die durch Prozessvorteile angetrieben werden

Die einzigartigen Vorteile des Vakuumlötens machen es zur bevorzugten Lösung für spezifische, risikoreiche Fertigungsherausforderungen.

Luft- und Raumfahrt sowie Strukturkomponenten

In der Luft- und Raumfahrt sind Festigkeits-Gewichts-Verhältnisse und absolute Zuverlässigkeit nicht verhandelbar. Vakuumlöten wird verwendet, um starke, leichte und komplexe Baugruppen herzustellen, die extremen Betriebsbelastungen standhalten können.

Hochleistungs-Wärmemanagement

Komponenten wie Mikrokanal-Wärmetauscher und andere Heiz- oder Kühlsysteme sind auf perfekte, porenfreie Verbindungen für maximale thermische Effizienz angewiesen. Die Sauberkeit und Integrität vakuumgelöteter Verbindungen gewährleistet eine optimale Leistung.

Medizinische Geräte und Sensoren

Für medizinische Implantate und empfindliche elektronische Sensoren sind Materialreinheit und hermetische Dichtungen von größter Bedeutung. Die flussmittelfreie, makellose Natur des Vakuumlötens macht es ideal für die Herstellung biokompatibler und zuverlässiger Komponenten.

Die Kompromisse verstehen

Obwohl leistungsstark, ist das Vakuumlöten ein spezialisiertes Verfahren mit spezifischen Überlegungen. Es ist keine Universallösung für alle Fügeaufgaben.

Ausrüstungs- und Betriebskosten

Vakuumöfen stellen eine erhebliche Kapitalinvestition dar und erfordern qualifizierte Techniker für Betrieb und Wartung. Dies macht den Prozess teurer als herkömmliche Löt- oder Schweißverfahren.

Längere Zykluszeiten

Die kontrollierten Heiz- und Kühlrampen, die zur Gewährleistung geringer Verformung und hoher Qualität erforderlich sind, führen zu längeren Bearbeitungszeiten im Vergleich zu anderen Methoden. Dies macht es besser geeignet für hochwertige Komponenten als für massenproduzierte, kostengünstige Güter.

Kombination von Prozessen für Effizienz

Ein wesentlicher Vorteil ist die Möglichkeit, Prozesse zu kombinieren. Das Löten kann im selben thermischen Zyklus wie die Wärmebehandlung oder Aushärtung durchgeführt werden, wodurch die Produktion von Teilen, die sowohl gefügt als auch spezifische metallurgische Eigenschaften aufweisen müssen, optimiert wird.

Wann Sie Vakuumlöten für Ihr Projekt spezifizieren sollten

Die Wahl des richtigen Fügeverfahrens hängt vollständig vom Endziel und den Leistungsanforderungen Ihres Projekts ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Verbindungsfestigkeit und Sauberkeit liegt: Vakuumlöten ist die definitive Wahl für die Herstellung starker, flussmittelfreier Verbindungen in kritischen Anwendungen wie medizinischer oder Luft- und Raumfahrt-Hardware.

- Wenn Ihr Hauptaugenmerk auf dem Fügen komplexer Baugruppen mit minimaler Verformung liegt: Die gleichmäßige Erwärmung und kontrollierte Abkühlung des Vakuumprozesses machen ihn ideal für die Einhaltung präziser Abmessungen komplizierter Teile.

- Wenn Ihr Hauptaugenmerk auf der Produktionseffizienz für wärmebehandelte Teile liegt: Verwenden Sie Vakuumlöten, um Fertigungsschritte zu konsolidieren, indem Sie Löten und Härten in einem einzigen, kontrollierten Ofenzyklus durchführen.

Letztendlich ist die Wahl des Vakuumlötens eine strategische Entscheidung, um metallurgische Perfektion und strukturelle Integrität für Ihre kritischsten Komponenten zu priorisieren.

Zusammenfassungstabelle:

| Anwendungsbereich | Hauptvorteil des Vakuumlötens |

|---|---|

| Luft- und Raumfahrtkomponenten | Hohes Festigkeits-Gewichts-Verhältnis, Zuverlässigkeit unter extremen Belastungen |

| Medizinische Geräte & Sensoren | Biokompatibilität, hermetische Dichtungen, keine korrosiven Flussmittelrückstände |

| Wärmemanagementsysteme | Optimale thermische Effizienz mit porenfreien Verbindungen |

| Komplexe Baugruppen | Minimale Verformung, Einhaltung enger Toleranzen |

Benötigen Sie hochintegres Löten für Ihre kritischen Komponenten? KINTEK ist spezialisiert auf fortschrittliche thermische Verarbeitungslösungen, einschließlich Vakuumlötsystemen, die für Luft- und Raumfahrt, Medizin und Hochleistungsindustrieanwendungen entwickelt wurden. Unsere Ausrüstung gewährleistet präzise Temperaturkontrolle, gleichmäßige Erwärmung und kontaminationsfreie Verbindungen für Ihre anspruchsvollsten Projekte. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihren Herstellungsprozess verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Molybdän-Vakuumwärmebehandlungsöfen

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- Graphit-Vakuumwärmebehandlungsanlage mit 2200 °C

Andere fragen auch

- Warum sind Mehrzonen-Schmelzsysteme für TlBr-Kristalle notwendig? Erreichen von Halbleiterqualität

- Wie dick ist die Vakuumabscheidung? Erreichen Sie atomare Präzision für Ihre Beschichtungen

- Was ist Vakuumbedampfung in Dünnschichten? Ein Leitfaden zur hochreinen PVD-Beschichtung

- Welche Bedeutung hat die Pyrolyse? Abfall in wertvolle Ressourcen verwandeln

- Was ist die Hauptaufgabe von Vakuumheizgeräten bei der Synthese von Halogenid-Festkörperelektrolyten? Hohe Leitfähigkeit erzielen

- Welche Anwendung hat die Wärmebehandlung in der Luft- und Raumfahrtindustrie? Missionskritische Leistung erzielen

- Wie funktioniert ein Glühofen? Ein Leitfaden zur präzisen thermischen Verarbeitung

- Was bewirkt Sintern bei Keramiken? Pulver in dichte, hochleistungsfähige Teile umwandeln