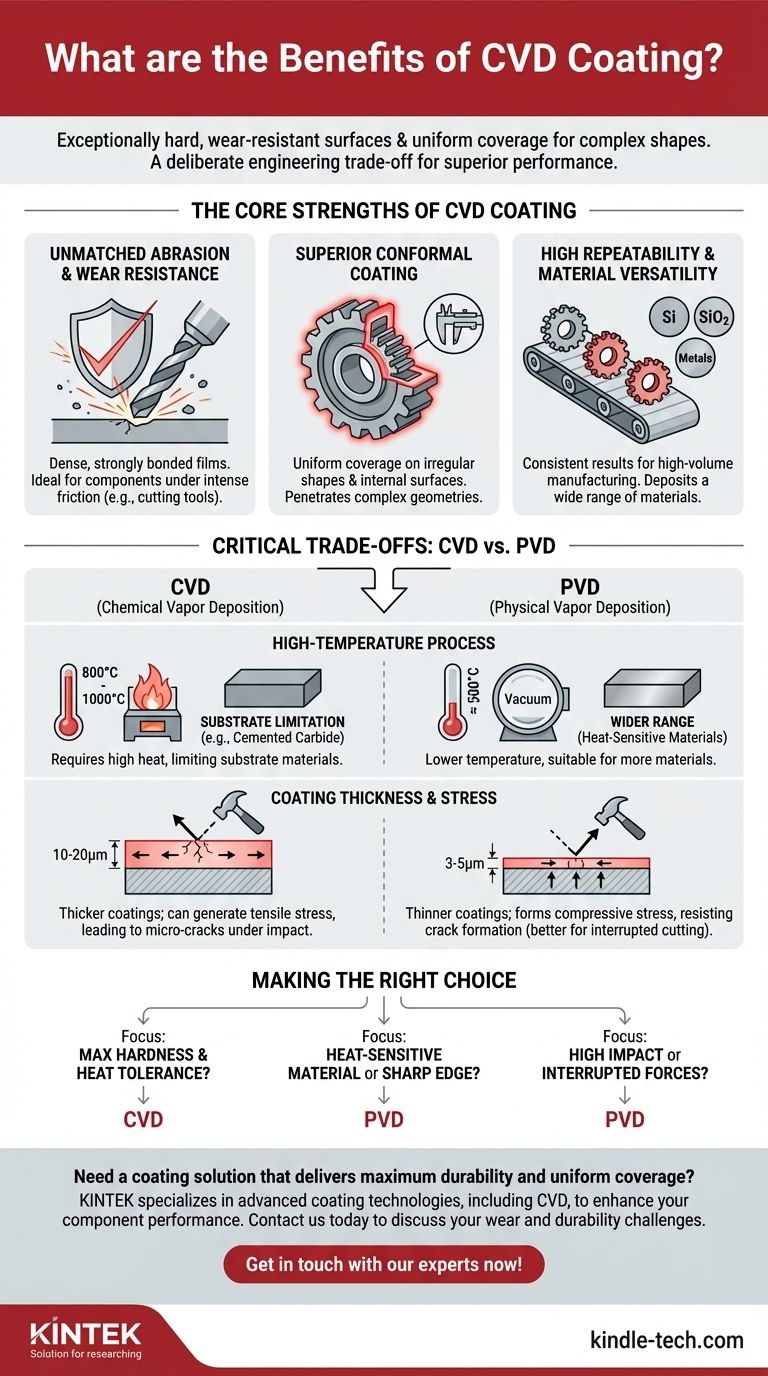

Im Kern zeichnet sich die Chemische Gasphasenabscheidung (CVD) durch die Erzeugung außergewöhnlich harter, verschleißfester Oberflächen und die Bereitstellung einer gleichmäßigen Beschichtung auf komplexen, unregelmäßigen Formen aus. Dieses Verfahren wird für Anwendungen hoch geschätzt, bei denen Haltbarkeit und eine vollständige, gleichmäßige Beschichtung die primären technischen Ziele sind, wie z.B. bei Schneidwerkzeugen wie Bohrern und Fräsern.

Die Entscheidung für CVD ist ein bewusster technischer Kompromiss. Sie gewinnen überlegene Abriebfestigkeit und konforme Abdeckung auf Kosten eines Hochtemperaturprozesses, der die Materialien, die Sie beschichten können, begrenzt und innere Spannungen verursachen kann.

Die Kernstärken der CVD-Beschichtung

Die Vorteile von CVD ergeben sich direkt aus seinem einzigartigen Abscheidungsprozess, bei dem chemische Vorläufer bei hohen Temperaturen reagieren, um einen festen Film auf der Oberfläche eines Substrats zu bilden. Diese Methode führt zu deutlichen Vorteilen für spezifische industrielle Anwendungen.

Unübertroffene Abrieb- und Verschleißfestigkeit

Der Hauptvorteil einer CVD-Beschichtung ist ihre hervorragende Abrieb- und Verschleißfestigkeit. Die durch diesen Prozess erzeugten Filme sind dicht und fest mit dem Substrat verbunden.

Dies macht CVD zu einer idealen Wahl für Komponenten, die intensiver Reibung und abrasiven Kräften ausgesetzt sind, und übertrifft oft andere Methoden in reinen Haltbarkeitstests.

Überlegene konforme Beschichtung

CVD ist einzigartig in der Lage, unregelmäßig geformte Oberflächen mit hoher Gleichmäßigkeit zu beschichten. Dies wird oft als gute „Stufenabdeckung“ bezeichnet.

Da die Beschichtung durch eine chemische Reaktion aus einer Gasphase gebildet wird, kann sie in komplexe Geometrien, Spalten und Innenflächen eindringen und sich dort gleichmäßig bilden, wo Sichtlinienmethoden versagen könnten.

Hohe Wiederholbarkeit und Materialvielfalt

Der CVD-Prozess bietet hervorragende Wiederholbarkeit, was für die Großserienfertigung, bei der Konsistenz von größter Bedeutung ist, entscheidend ist.

Darüber hinaus ist es eine äußerst vielseitige Technik, die eine breite Palette von Materialien abscheiden kann, darunter dielektrische Filme (wie Siliziumdioxid), Halbleiter, Metalle und verschiedene metallorganische Verbindungen.

Die kritischen Kompromisse verstehen: CVD vs. PVD

Um die Vorteile von CVD wirklich zu verstehen, ist es unerlässlich, es mit seiner häufigsten Alternative, der physikalischen Gasphasenabscheidung (PVD), zu vergleichen. Die Unterschiede liegen nicht darin, welche Methode „besser“ ist, sondern welche für eine bestimmte Anwendung geeignet ist.

Die Herausforderung hoher Temperaturen

CVD ist ein Hochtemperaturprozess, der typischerweise zwischen 800 °C und 1000 °C abläuft. Diese Hitze ist notwendig, um die chemischen Reaktionen anzutreiben.

Die Hauptkonsequenz ist, dass das Substratmaterial diesen Temperaturen standhalten muss, ohne sich zu verformen oder seine Eigenschaften zu verlieren. Dies begrenzt CVD hauptsächlich auf Materialien wie Hartmetall. Im Gegensatz dazu arbeitet PVD bei viel niedrigeren Temperaturen (um 500 °C), wodurch es für eine größere Auswahl an hitzeempfindlichen Materialien geeignet ist.

Der Einfluss von Schichtdicke und Spannung

CVD-Beschichtungen sind im Allgemeinen dicker (10–20 μm) als PVD-Beschichtungen (3–5 μm). Obwohl diese Dicke zur Verschleißfestigkeit beiträgt, kann sie auch ein Problem verursachen.

Während der Abkühlphase nach der Abscheidung kann diese dicke Schicht erhebliche Zugspannungen erzeugen. Diese Spannung kann zur Bildung feiner, mikroskopischer Risse in der Beschichtung führen.

Unter äußerer Einwirkung oder zyklischer Beanspruchung, wie bei unterbrochenen Schneidprozessen wie dem Fräsen, können sich diese Risse ausbreiten und dazu führen, dass die Beschichtung abplatzt oder abblättert. PVD-Beschichtungen hingegen neigen dazu, sich mit Druckspannung zu bilden, was der Rissbildung entgegenwirkt und sie für solche Anwendungen besser geeignet macht.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl der richtigen Beschichtungstechnologie erfordert ein klares Verständnis des Materials Ihrer Komponente, ihrer Geometrie und ihrer Betriebsumgebung.

- Wenn Ihr Hauptaugenmerk auf maximaler Härte und Verschleißfestigkeit bei einem hitzebeständigen Teil liegt: CVD ist eine ausgezeichnete Wahl aufgrund seiner dicken, haltbaren und gut haftenden Beschichtung.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung eines hitzeempfindlichen Materials oder der Erhaltung einer sehr scharfen Kante liegt: Die niedrigeren Prozesstemperaturen und dünneren Schichten von PVD sind die bessere Lösung.

- Wenn Ihr Hauptaugenmerk auf der Leistung in einer Anwendung mit hoher Schlag- oder unterbrochener Krafteinwirkung liegt: PVD wird oft bevorzugt, da seine Druckspannung der Bildung von Rissen entgegenwirkt, die zum Versagen der Beschichtung führen können.

Letztendlich ist das Verständnis dieser grundlegenden Prozessunterschiede der Schlüssel zur Auswahl der Beschichtung, die die Leistung und Lebensdauer Ihrer Komponente wirklich verbessert.

Zusammenfassungstabelle:

| Vorteil | Hauptmerkmal | Am besten geeignet für |

|---|---|---|

| Unübertroffene Verschleißfestigkeit | Dichte, fest gebundene Schichten | Schneidwerkzeuge, Komponenten unter intensiver Reibung |

| Überlegene konforme Beschichtung | Gleichmäßige Abdeckung komplexer Geometrien | Teile mit Spalten und Innenflächen |

| Hohe Wiederholbarkeit & Vielseitigkeit | Konsistente Ergebnisse; breite Materialpalette | Großserienfertigung |

| Kritischer Kompromiss | Überlegung | Alternative |

| Hochtemperaturprozess | Begrenzt Substratmaterialien (z.B. Hartmetall) | PVD für hitzeempfindliche Materialien |

| Dicke Beschichtungen & Zugspannung | Potenzial für Mikrorisse unter Stoßeinwirkung | PVD für unterbrochene Schneidprozesse |

Benötigen Sie eine Beschichtungslösung, die maximale Haltbarkeit und gleichmäßige Abdeckung bietet?

KINTEK ist spezialisiert auf fortschrittliche Beschichtungstechnologien, einschließlich CVD, um die Leistung und Lebensdauer Ihrer kritischen Komponenten zu verbessern. Unser Fachwissen stellt sicher, dass Sie die richtige Beschichtung für Ihr spezifisches Material, Ihre Geometrie und Ihre betrieblichen Anforderungen erhalten.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere CVD-Beschichtungsdienstleistungen Ihre Verschleiß- und Haltbarkeitsprobleme lösen können. Lassen Sie uns gemeinsam die Leistung Ihrer Komponenten optimieren.

Nehmen Sie jetzt Kontakt mit unseren Experten auf!

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- CVD-Diamant-Schneidwerkzeugrohlinge für die Präzisionsbearbeitung

- Vakuum-Heißpressmaschine für Laminierung und Heizung

Andere fragen auch

- Was ist der Prozess der PECVD in der Halbleitertechnik? Ermöglichung der Niedertemperatur-Dünnschichtabscheidung

- Kann plasmaverstärkte CVD Metalle abscheiden? Warum PECVD selten zur Metallabscheidung verwendet wird

- Was ist der Unterschied zwischen PECVD und APCVD? Wählen Sie die richtige CVD-Methode für Ihre Anwendung

- Wie verbessern PECVD-Systeme DLC-Beschichtungen auf Implantaten? Überlegene Haltbarkeit und Biokompatibilität erklärt

- Welche Arten von Dünnschichten gibt es? Ein Leitfaden zu Funktion, Material und Abscheidungsmethoden