Im Kern ist das Sintern von Metallen ein Fertigungsverfahren, das Pulvermetall in ein festes, funktionsfähiges Teil umwandelt, ohne das Material jemals zu schmelzen. Dies wird durch die Anwendung von Wärme und Druck erreicht, um die Partikel miteinander zu verbinden, wodurch erhebliche Vorteile in Bezug auf Kosten, geometrische Komplexität und Materialvielfalt entstehen, die mit herkömmlichen Methoden wie der Bearbeitung oder dem Gießen oft nicht erreichbar sind.

Der Hauptwert des Sinterns liegt in seiner einzigartigen Fähigkeit, hochkomplexe, konturnahe Teile in großen Mengen zu niedrigen Stückkosten herzustellen, insbesondere bei der Verarbeitung von Materialien, die schwer oder unmöglich zu schmelzen und zu bearbeiten sind.

Wie das Sintern Wert schafft

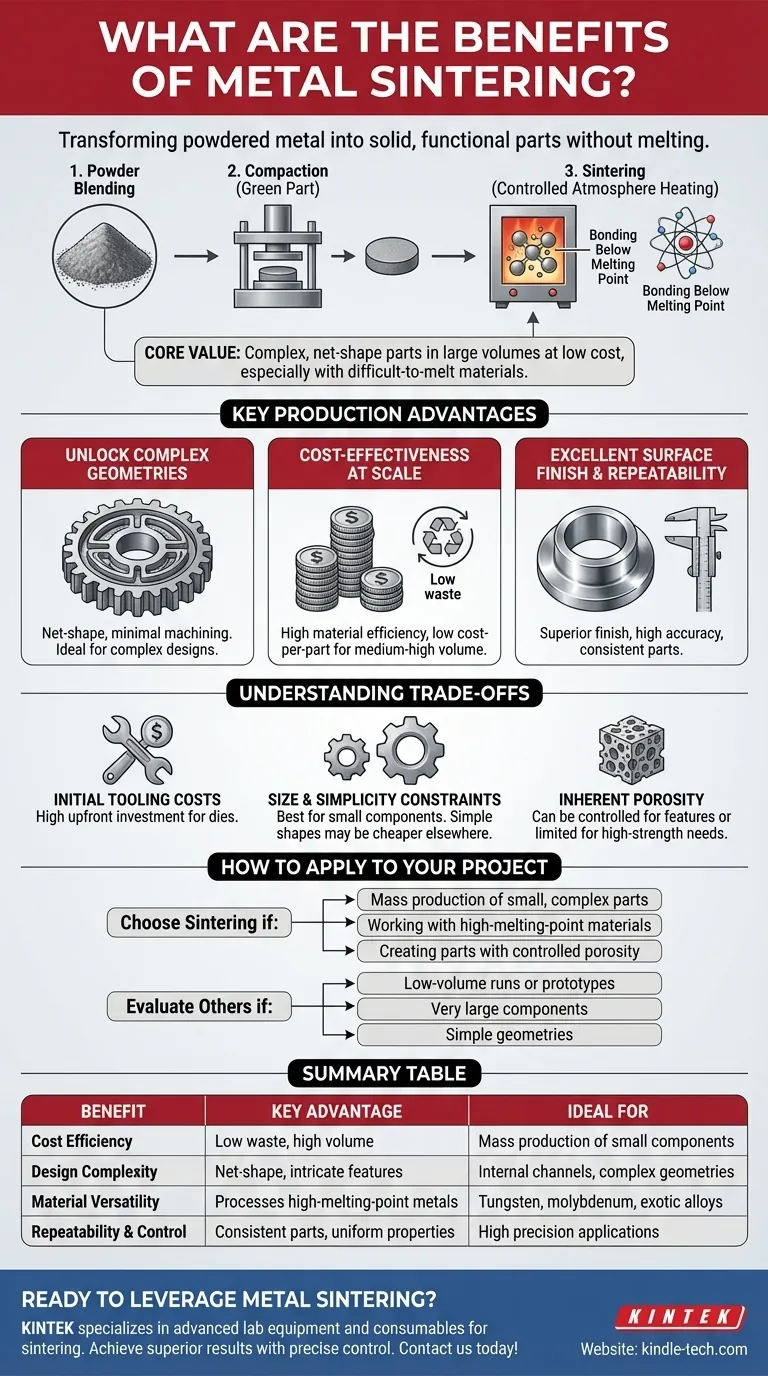

Der Sinterprozess selbst ist die Quelle seiner wichtigsten Vorteile. Er umfasst drei grundlegende Schritte: Mischen von Metallpulvern, Verdichten zu einer gewünschten Form (ein „Grünling“) und Erhitzen in einem Ofen mit kontrollierter Atmosphäre, um die Partikel zu binden.

Bindung unterhalb des Schmelzpunkts

Das bestimmende Merkmal des Sinterns ist, dass die Erwärmungsphase unterhalb des Schmelzpunkts des Materials stattfindet.

Diese Diffusion auf atomarer Ebene verschmilzt die Partikel und bildet „Sinterbrücken“, die innere Poren reduzieren und die Festigkeit, Dichte und Leitfähigkeit des Teils dramatisch erhöhen. Dieser Ansatz ist weitaus energieeffizienter als Schmelzen und Gießen.

Erschließung von Hochleistungswerkstoffen

Da das Schmelzen vermieden wird, ist das Sintern eines der wenigen praktikablen Verfahren zur Herstellung von Teilen aus Materialien mit extrem hohen Schmelzpunkten, wie Wolfram oder Molybdän. Dies eröffnet Möglichkeiten für hochfeste Hochtemperaturanwendungen wie Turbinenschaufeln und Spezialwerkzeuge.

Erzielung überlegener Materialkontrolle

Der Prozess beginnt mit präzise formulierten Pulvern. Dies gibt den Herstellern eine außergewöhnliche Kontrolle über die Reinheit, Gleichmäßigkeit und Korngröße des Endteils. Das Ergebnis ist ein hochgradig wiederholbarer Vorgang, der konsistente Teile mit einheitlichen Eigenschaften und ohne das Risiko von Einschlüssen oder Bindungskontakten liefert, die beim Gießen auftreten können.

Wichtige Produktionsvorteile

Bei korrekter Anwendung bietet das Sintern einen starken Wettbewerbsvorteil in der Fertigung. Es glänzt dort, wo andere Verfahren bei Kosten, Komplexität oder Konsistenz an ihre Grenzen stoßen.

Erschließung komplexer Geometrien

Das Sintern ist ein konturnahes oder nahezu konturnahes Verfahren. Das bedeutet, dass die Teile sehr nahe an ihren endgültigen Abmessungen aus dem Werkzeug kommen, wobei komplizierte Merkmale wie interne Kanäle, nicht bearbeitbare Kurven oder variierende Dichten bereits integriert sind.

Diese Fähigkeit eliminiert oder reduziert die Notwendigkeit einer sekundären Bearbeitung drastisch und spart erhebliche Zeit und Kosten, insbesondere bei komplexen Designs, die in Massenproduktion hergestellt werden.

Kosteneffizienz in der Skalierung

Der Prozess ist bemerkenswert effizient in Bezug auf Rohmaterialien und erzeugt im Vergleich zu subtraktiven Methoden wie CNC-Bearbeitung sehr wenig Abfall.

Obwohl die anfängliche Investition in die Verdichtungswerkzeuge erheblich sein kann, machen der geringe Materialabfall und die hohe Produktionsgeschwindigkeit die Kosten pro Teil bei mittleren bis hohen Produktionsläufen extrem niedrig.

Ausgezeichnete Oberflächengüte und Wiederholbarkeit

Gesinterte Teile weisen in der Regel direkt aus dem Ofen eine ausgezeichnete Oberflächengüte auf, was oft den Bedarf an Nachbearbeitungsschritten wie Schleifen oder Polieren eliminiert.

Die Verwendung robuster Werkzeuge stellt sicher, dass jedes Teil eine hochpräzise und wiederholbare Kopie des vorherigen ist.

Die Kompromisse verstehen

Kein Prozess ist für jede Anwendung perfekt. Objektivität erfordert das Verständnis der Einschränkungen des Sinterns, um festzustellen, ob es die richtige Wahl ist.

Anfängliche Werkzeugkosten

Der Hauptnachteil sind die hohen Vorabkosten für die gehärteten Stahlabgusformen und Werkzeuge, die für die Verdichtung erforderlich sind. Dies macht das Sintern für Prototypen, Einzelstücke oder sehr geringe Stückzahlen wirtschaftlich unrentabel.

Größen- und Einfachheitsbeschränkungen

Das Verfahren eignet sich im Allgemeinen am besten für die Herstellung relativ kleiner Komponenten. Der für die Verdichtung erforderliche immense Druck macht die Herstellung sehr großer Teile unpraktisch oder unerschwinglich teuer. Ebenso können sehr einfache Geometrien mit anderen Methoden kostengünstiger hergestellt werden.

Inhärente Porosität

Obwohl der Prozess die Porosität erheblich reduziert, eliminiert er sie ohne Sekundäroperationen selten vollständig. Für Anwendungen, die eine absolute Vakuumdichtheit oder die höchstmögliche Ermüdungsfestigkeit erfordern, kann diese Restporosität ein begrenzender Faktor sein. Dieser gleiche Vorteil kann jedoch genutzt werden, um Teile mit kontrollierter Porosität herzustellen, wie z. B. selbstschmierende Lager oder Filter.

Anwendung auf Ihr Projekt

Die Wahl des richtigen Fertigungsverfahrens hängt vollständig von den spezifischen Zielen Ihres Projekts in Bezug auf Kosten, Volumen, Material und Komplexität ab.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion eines kleinen, komplexen Metallteils liegt: Das Sintern ist wahrscheinlich die kostengünstigste und fähigste Lösung.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung von Metallen mit hohem Schmelzpunkt oder exotischen Materialien liegt: Das Sintern ist möglicherweise die einzig praktikable Fertigungsoption.

- Wenn Ihr Hauptaugenmerk auf einem Kleinserienlauf oder einer sehr großen Komponente liegt: Sie sollten zuerst CNC-Bearbeitung, Gießen oder Fertigung evaluieren.

- Wenn Ihr Hauptaugenmerk auf der Herstellung eines Teils mit kontrollierter Porosität liegt: Das Sintern bietet einzigartige Fähigkeiten, die andere Verfahren nicht replizieren können.

Letztendlich bietet das Sintern von Metallen einen starken strategischen Vorteil, wenn seine Stärken mit den Anforderungen des Teils und dem Produktionsmaßstab übereinstimmen.

Zusammenfassungstabelle:

| Vorteil | Hauptvorteil | Ideal für |

|---|---|---|

| Kosteneffizienz | Geringer Materialabfall, Hochvolumenproduktion | Massenproduktion kleiner Komponenten |

| Designkomplexität | Konturnahe Teile mit komplizierten Merkmalen | Interne Kanäle, komplexe Geometrien |

| Materialvielfalt | Verarbeitet Metalle mit hohem Schmelzpunkt | Wolfram, Molybdän, exotische Legierungen |

| Wiederholbarkeit & Kontrolle | Konsistente Teile mit einheitlichen Eigenschaften | Anwendungen, die hohe Präzision erfordern |

Bereit, die Kraft des Metallsinterns für Ihr Labor oder Ihre Produktionsanforderungen zu nutzen?

KINTEK ist spezialisiert auf die Bereitstellung der fortschrittlichen Laborgeräte und Verbrauchsmaterialien, die für Sinterprozesse erforderlich sind. Ob Sie neue Materialien entwickeln oder die Produktion skalieren, unser Fachwissen kann Ihnen helfen, überlegene Ergebnisse mit präziser Temperaturkontrolle und konsistenter Leistung zu erzielen.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihre Fertigungskapazitäten verbessern und die Effizienz Ihrer Projekte steigern können.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- Funkenplasmagesinterter Ofen SPS-Ofen

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

Andere fragen auch

- Wie beeinflusst die Aufheizgeschwindigkeit in einem Nitrierofen die Stickstoffdiffusion? Optimierung von Schichtdicke und Qualität

- Was ist ein Pyrolyseverfahren? Verwandeln Sie Abfall in Energie und wertvolle Materialien

- Was sind die limitierenden Faktoren bei der Wärmebehandlung? Beherrschen Sie Material, Masse und Abschreckung für den Erfolg

- Was sind die Vorteile des Anlassens? Das perfekte Gleichgewicht aus Härte und Zähigkeit erreichen

- Was ist die Funktion eines hochpräzisen Industrieofens für die Legierung 718? Meisterverstärkung & Mikrostrukturkontrolle

- Warum ist ein Vakuumsystem mit Molekularpumpe für Titanmatrixverbundwerkstoffe notwendig? Erreichen Sie eine hohe Reinheit von $1 \times 10^{-3}$ Pa

- Was ist die Wärmebehandlung beim Vakuumlöten? Beherrschen Sie den thermischen Zyklus für starke, saubere Verbindungen

- Was ist das beste Hartlot für Aluminium? Meistern Sie das Al-Si-System für starke, zuverlässige Verbindungen