In der modernen Oberflächentechnik konzentrieren sich die Vorteile des Physical Vapor Deposition (PVD)-Verfahrens auf seine Fähigkeit, außergewöhnlich harte, korrosionsbeständige und reine Beschichtungen aufzubringen. Diese fortschrittliche Vakuumbeschichtungstechnik verbessert die Haltbarkeit und Leistung eines Bauteils weit über das hinaus, was herkömmliche Methoden erreichen können, und bietet gleichzeitig erhebliche Umweltvorteile gegenüber Verfahren wie der Galvanisierung.

Der Kernwert von PVD besteht nicht nur darin, eine Beschichtung aufzubringen, sondern die Oberfläche eines Bauteils auf mikroskopischer Ebene grundlegend neu zu gestalten. Es ist das bevorzugte Verfahren, wenn Leistung, Präzision und Reinheit nicht verhandelbare Anforderungen an das Endprodukt sind.

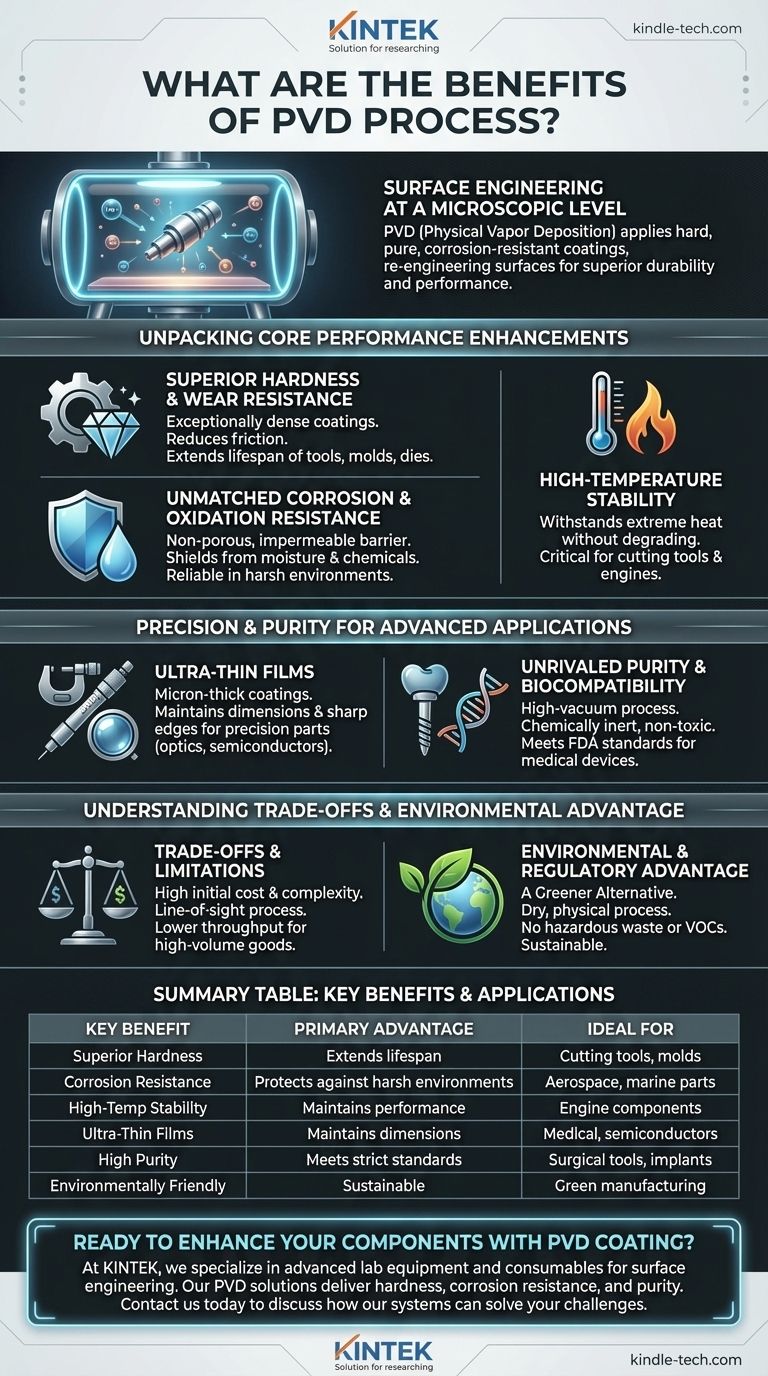

Die wichtigsten Leistungsverbesserungen im Detail

PVD wird gewählt, wenn eine Standardoberfläche nicht ausreicht. Das Verfahren erzeugt eine Dünnschichtbeschichtung, die metallurgisch mit dem Substrat verbunden ist und eine Reihe von funktionellen Verbesserungen liefert.

Überragende Härte und Verschleißfestigkeit

PVD-Beschichtungen sind außergewöhnlich hart und dicht. Dies verbessert die Beständigkeit eines Bauteils gegen Abrieb, Erosion und allgemeinen Verschleiß dramatisch.

Durch die Reduzierung der Reibung zwischen beweglichen Teilen können PVD-Beschichtungen die Betriebslebensdauer von Werkzeugen, Formen, Gesenken und anderen hochbelasteten mechanischen Komponenten erheblich verlängern.

Unübertroffene Korrosions- und Oxidationsbeständigkeit

Die durch PVD erzeugte Beschichtungsschicht ist porenfrei und wirkt als undurchlässige Barriere. Dies schützt das darunterliegende Material vor Feuchtigkeit, Salzen und aggressiven Chemikalien.

Dieses Schutzniveau macht PVD-beschichtete Teile wesentlich widerstandsfähiger gegen Korrosion und Oxidation als solche, die mit Galvanisierung behandelt wurden, wodurch sie auch in rauen Umgebungen zuverlässig funktionieren.

Hochtemperaturstabilität

Viele PVD-Beschichtungen sind so konzipiert, dass sie sehr hohen Temperaturen standhalten, ohne sich zu zersetzen, zu oxidieren oder ihre Härte zu verlieren.

Diese thermische Stabilität ist entscheidend für Anwendungen wie Schneidwerkzeuge, die während des Betriebs immense Hitze erzeugen, sowie für Komponenten in der Luft- und Raumfahrt und in Automotoren.

Präzision und Reinheit für fortschrittliche Anwendungen

Im Gegensatz zu Massenbeschichtungsverfahren bietet PVD ein Maß an Kontrolle, das für Hightech- und Medizinindustrien unerlässlich ist.

Der Vorteil von ultradünnen Schichten

PVD kann Schichten von nur wenigen Mikrometern Dicke abscheiden. Das bedeutet, dass die Beschichtung ihre schützenden Eigenschaften hinzufügt, ohne die kritischen Abmessungen, die Oberflächengüte oder die scharfen Kanten des Teils zu verändern.

Dies ist entscheidend für Präzisionskomponenten wie Spritzgussformen, optische Linsen und Halbleiterbauelemente, bei denen selbst geringfügige Änderungen der Geometrie zu einem Ausfall führen würden.

Unübertroffene Reinheit und Biokompatibilität

Der Prozess findet in einer Hochvakuumkammer statt, wodurch verhindert wird, dass Verunreinigungen in die Beschichtung gelangen. Das Ergebnis ist eine extrem reine, hochleistungsfähige Schicht.

Da sie chemisch inert und ungiftig sind, erfüllen viele PVD-Beschichtungen strenge regulatorische Standards (wie die der FDA) und gelten als biokompatibel, was sie zum Standard für medizinische Implantate und chirurgische Instrumente macht.

Verständnis der Kompromisse und Einschränkungen

Obwohl leistungsstark, ist PVD nicht für jede Anwendung die richtige Lösung. Die Kenntnis seiner Einschränkungen ist entscheidend für eine fundierte Entscheidung.

Anfangskosten und Durchsatz

PVD-Anlagen stellen eine erhebliche Kapitalinvestition dar. Der Prozess selbst, der die Erzeugung eines Vakuums und die langsame Abscheidung von Material beinhaltet, kann einen geringeren Durchsatz haben als Massenverfahren wie die Galvanisierung.

Dies macht es oft weniger wirtschaftlich für kostengünstige Massenkonsumgüter, bei denen die ultimative Leistung nicht der Haupttreiber ist.

Prozesskomplexität und Wartung

Der Betrieb eines PVD-Systems erfordert geschultes Personal und eine kontrollierte Umgebung. Die Vakuumpumpen, Netzteile und Kühlsysteme erfordern alle regelmäßige Wartung, um eine gleichbleibende Qualität zu gewährleisten.

Sichtlinienabscheidung

PVD ist ein "Sichtlinien"-Verfahren, was bedeutet, dass es die Oberflächen beschichtet, die es von der Quelle aus "sehen" kann. Das Beschichten komplexer innerer Geometrien oder tiefer Aussparungen kann eine Herausforderung sein und erfordert möglicherweise eine spezielle Teilerotation und Vorrichtungen.

Der Umwelt- und Regulierungsvorteil

Einer der überzeugendsten Gründe, PVD einzusetzen, ist sein minimaler ökologischer Fußabdruck im Vergleich zu älteren Verfahren.

Eine grünere Alternative

Traditionelle Beschichtungsverfahren wie Galvanisierung und Lackierung beinhalten nasse chemische Bäder, die gefährlichen Schlamm und flüchtige organische Verbindungen (VOCs) erzeugen.

PVD ist ein trockenes, physikalisches Verfahren. Es erzeugt keine gefährlichen Abfälle und emittiert keine schädlichen Chemikalien, was es zu einer sauberen und nachhaltigen Fertigungsoption macht.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl eines Beschichtungsverfahrens hängt vollständig von den spezifischen Zielen Ihres Projekts ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Haltbarkeit und Komponentenlebensdauer liegt: Die überragende Härte und Verschleißfestigkeit von PVD machen es zur klaren Wahl für hochbelastete Werkzeuge, Gesenke und mechanische Teile.

- Wenn Ihr Hauptaugenmerk auf hochreinen oder biokompatiblen Anwendungen liegt: Der saubere, vakuumbasierte PVD-Prozess ist unerlässlich für medizinische Implantate, Elektronik und lebensmitteltaugliche Geräte.

- Wenn Ihr Hauptaugenmerk auf der Großserienproduktion zu niedrigen Kosten liegt: Die Investitions- und Zykluszeiten von PVD können traditionelle Methoden zu einer wirtschaftlicheren Wahl machen, vorausgesetzt, ihre Leistung ist ausreichend.

- Wenn Ihr Hauptaugenmerk auf der Einhaltung von Umweltvorschriften liegt: PVD bietet einen erheblichen Vorteil, indem es die mit älteren Beschichtungstechnologien verbundenen gefährlichen Abfallströme eliminiert.

Letztendlich ist PVD weniger eine einfache Beschichtung als vielmehr eine strategische Investition in die Leistung, Langlebigkeit und Konformität Ihrer kritischsten Komponenten.

Zusammenfassungstabelle:

| Hauptvorteil | Primärer Vorteil | Ideal für |

|---|---|---|

| Überragende Härte & Verschleißfestigkeit | Verlängert die Lebensdauer hochbelasteter Komponenten | Schneidwerkzeuge, Formen, Gesenke |

| Außergewöhnliche Korrosions-/Oxidationsbeständigkeit | Schützt vor rauen Umgebungen | Luft- und Raumfahrt, Automobil, Schiffsteile |

| Hochtemperaturstabilität | Behält die Leistung unter extremer Hitze bei | Motorkomponenten, Industriewerkzeuge |

| Ultradünne Präzisionsbeschichtungen | Behält Teileabmessungen und scharfe Kanten bei | Medizinische Geräte, Halbleiter, Optik |

| Hohe Reinheit & Biokompatibilität | Erfüllt strenge FDA-/Medizinstandards | Chirurgische Instrumente, medizinische Implantate |

| Umweltfreundlicher Prozess | Keine gefährlichen Abfälle oder Chemikalien | Nachhaltige Fertigung |

Bereit, Ihre Komponenten mit PVD-Beschichtung zu verbessern?

Bei KINTEK sind wir auf fortschrittliche Laborgeräte und Verbrauchsmaterialien für die Oberflächentechnik spezialisiert. Unsere PVD-Lösungen liefern die Härte, Korrosionsbeständigkeit und Reinheit, die Ihre kritischen Komponenten erfordern. Egal, ob Sie in der Medizintechnik, Luft- und Raumfahrt oder Präzisionswerkzeugbau tätig sind, wir bieten die Technologie und das Fachwissen, um überragende Leistung und Konformität zu erreichen.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere PVD-Systeme Ihre spezifischen Beschichtungsherausforderungen lösen und Ihrem Produktionsprozess einen Mehrwert verleihen können.

Nehmen Sie jetzt Kontakt mit unseren Experten auf!

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

- Molybdän Wolfram Tantal Spezialform Verdampferschiffchen

Andere fragen auch

- Wie unterscheiden sich PECVD und CVD? Ein Leitfaden zur Auswahl des richtigen Dünnschichtabscheidungsverfahrens

- Wie erzeugt Hochfrequenzleistung (HF) Plasma? Erreichen Sie stabiles Plasma mit hoher Dichte für Ihre Anwendungen

- Warum ist PECVD umweltfreundlich? Die umweltfreundlichen Vorteile der plasmagestützten Abscheidung verstehen

- Was sind die Vorteile von PECVD? Ermöglicht Abscheidung von qualitativ hochwertigen Dünnschichten bei niedrigen Temperaturen

- Was ist das Prinzip der Plasma-unterstützten chemischen Gasphasenabscheidung? Erreichen der Niedertemperatur-Dünnschichtabscheidung