Eine geeignete Heizzone ist das funktionale Herzstück jedes Hochtemperatur-Ofens, und ihre Konstruktion hat tiefgreifende Auswirkungen auf den Betriebserfolg. Die richtige Wahl verbessert direkt die Qualität und Konsistenz Ihres Produktionsprozesses durch überlegene Temperaturuniformität, verlängert die Lebensdauer des Ofens und reduziert die langfristigen Wartungs- und Betriebskosten erheblich.

Die Effektivität eines Ofens beruht nicht nur auf dem Erreichen hoher Temperaturen; es geht darum, wie effizient und konsistent er diese Wärme liefert. Eine gut konstruierte Heizzone erreicht dies, indem sie ihre eigene Energieaufnahme minimiert und die thermische Stabilität maximiert, was sich direkt auf die Produktqualität und die Gesamtbetriebskosten auswirkt.

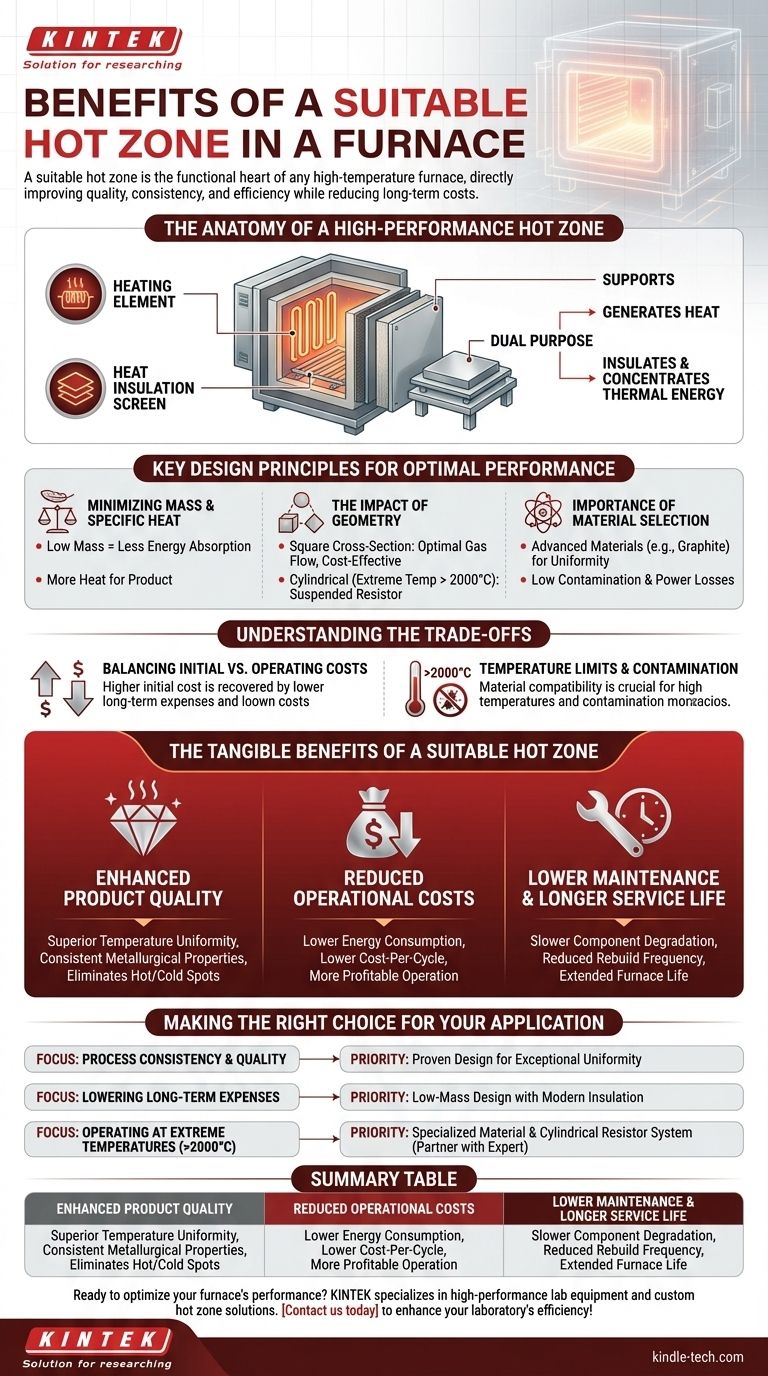

Die Anatomie einer Hochleistungs-Heizzone

Eine Heizzone ist die zentrale interne Baugruppe, in der die Aufheizung der Werkstückladung stattfindet. Das Verständnis ihrer Komponenten und ihres Zwecks ist entscheidend, um ihre Bedeutung zu erfassen.

Kernkomponenten

Die Heizzone ist ein technisches System, das hauptsächlich aus einem Heizelement, einem Wärmedämmschirm (oder Paket) und Halterungen zur Aufnahme des zu behandelnden Produkts besteht.

Der zentrale Zweck: Heizen und Isolieren

Dieses System hat eine kritische doppelte Funktion. Seine erste Aufgabe ist die Wärmeerzeugung, und seine zweite, ebenso wichtige Aufgabe ist die Isolierung dieser thermischen Energie, indem sie auf die Werkstückladung konzentriert und deren Verlust an kühlere Teile des Ofens verhindert wird.

Schlüsselkonstruktionsprinzipien für optimale Leistung

Die "Eignung" einer Heizzone beruht auf spezifischen Konstruktionsprinzipien, die ihre Effizienz und Wirksamkeit bestimmen. Diese Entscheidungen bestimmen, wie gut der Ofen in einer bestimmten Anwendung funktioniert.

Minimierung von Masse und spezifischer Wärme

Eine ideale Heizzone sollte mit geringer Masse und geringer spezifischer Wärme konstruiert sein. Dies ist ein entscheidendes Prinzip für die Energieeffizienz.

Weniger Masse bedeutet, dass weniger Energie für die Erwärmung der Ofenkomponenten selbst verschwendet wird, wodurch mehr thermische Energie von der eigentlichen Produktladung aufgenommen werden kann.

Der Einfluss der Geometrie

Die physische Form der Heizzone beeinflusst sowohl Leistung als auch Kosten. Ein quadratischer Querschnitt wird oft bevorzugt, da er einen optimalen Gasfluss fördert und im Verhältnis zu seinem Nutzvolumen kostengünstiger ist.

Für extrem hohe Temperaturen, typischerweise über 2000 °C, sind die Optionen begrenzter, was oft ein Design mit einem aufgehängten zylindrischen Widerstand erfordert.

Die Bedeutung der Materialauswahl

Die Wahl der richtigen Materialien ist entscheidend für die Leistung. Frühe Ofendesigns waren oft ganz aus Metall, aber moderne Heizzonen verwenden üblicherweise fortschrittliche Materialien wie Graphit für Dämmung und Komponenten.

Die richtigen Materialien stellen sicher, dass der Ofen gleichmäßige Temperaturen aufrechterhalten, mit geringer Kontamination arbeiten und Leistungsverluste minimieren kann, insbesondere bei sehr hohen Temperaturen.

Verständnis der Kompromisse

Die Auswahl einer Heizzone bedeutet nicht nur, die fortschrittlichste Option zu wählen; es geht darum, die Technologie an die Anwendung und das Budget anzupassen.

Abwägung von Anfangs- vs. Betriebskosten

Eine Heizzone, die mit massenarmen Komponenten und überlegener Isolierung konstruiert ist, kann einen höheren Anschaffungspreis haben.

Diese Anfangsinvestition wird jedoch oft durch deutlich niedrigere langfristige Betriebskosten aufgrund des reduzierten Energieverbrauchs und geringerer Wartungszyklen wieder hereingeholt.

Temperaturgrenzen bestimmen Ihre Optionen

Die erforderliche Betriebstemperatur ist der wichtigste Faktor, der Ihre Designentscheidungen bestimmt. Wenn Sie in höhere Temperaturbereiche vordringen, schrumpft die Liste der praktikablen Materialien und bewährten Geometrien erheblich.

Kontamination und Atmosphärenkontrolle

Die in der Heizzone verwendeten Materialien interagieren direkt mit der Ofenatmosphäre. Ein ungeeignetes Material kann ausgasen oder mit dem Prozess reagieren, was zu Produktkontamination und inkonsistenten Ergebnissen führt. Dies macht die Materialkompatibilität zu einem nicht verhandelbaren Faktor.

Die greifbaren Vorteile einer geeigneten Heizzone

Wenn diese Konstruktionsprinzipien korrekt auf Ihren spezifischen Prozess angewendet werden, sind die Vorteile klar und messbar.

Verbesserte Produktqualität

Der größte Vorteil ist die überlegene Temperaturuniformität. Eine gut konstruierte Heizzone verteilt die Wärme gleichmäßig über die Werkstückladung, sorgt für konsistente metallurgische Eigenschaften und eliminiert heiße oder kalte Stellen, die Produkte ruinieren.

Reduzierte Betriebskosten

Durch die Minimierung der Energieaufnahme und die Verhinderung von Wärmeverlusten senkt eine geeignete Heizzone direkt den Stromverbrauch. Dies führt zu geringeren Kosten pro Zyklus und einem profitableren Betrieb.

Geringere Wartung und längere Lebensdauer

Die Verwendung der richtigen Materialien für die Temperatur und Atmosphäre bedeutet, dass die Komponenten der Heizzone wesentlich langsamer verschleißen. Dies reduziert die Häufigkeit kostspieliger Überholungen und verlängert die Gesamtlebensdauer des Ofens.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl der optimalen Heizzone erfordert die Abstimmung ihres Designs mit Ihren primären Betriebs Zielen.

- Wenn Ihr Hauptaugenmerk auf Prozesskonsistenz und Produktqualität liegt: Priorisieren Sie ein Design, das nachweislich eine außergewöhnliche Temperaturuniformität für Ihre spezifische Ladung und Ihren Temperaturbereich liefert.

- Wenn Ihr Hauptaugenmerk auf der Senkung der langfristigen Betriebskosten liegt: Konzentrieren Sie sich auf ein Design mit geringer Masse und modernen Isoliermaterialien, um den Energieverbrauch über die Lebensdauer des Ofens zu minimieren.

- Wenn Ihr Hauptaugenmerk auf dem Betrieb bei extremen Temperaturen (über 2000 °C) liegt: Ihre Optionen sind spezialisiert; arbeiten Sie mit einem Experten zusammen, um das geeignete Material und das zylindrische Widerstandssystem für Ihre Bedürfnisse zu konfigurieren.

Letztendlich ist die Auswahl der richtigen Heizzone eine direkte Investition in die Effizienz, Zuverlässigkeit und Qualität Ihres gesamten thermischen Verarbeitungsvorgangs.

Zusammenfassungstabelle:

| Vorteil | Schlüsselauswirkung |

|---|---|

| Verbesserte Produktqualität | Überlegene Temperaturuniformität gewährleistet konsistente metallurgische Eigenschaften. |

| Reduzierte Betriebskosten | Geringerer Energieverbrauch und geringere Kosten pro Zyklus. |

| Längere Lebensdauer | Langsamere Degradation der Komponenten reduziert die Wartungshäufigkeit. |

Bereit, die Leistung Ihres Ofens zu optimieren? KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte und Verbrauchsmaterialien, einschließlich kundenspezifischer Heizzonenlösungen, die auf Ihre thermischen Verarbeitungsanforderungen zugeschnitten sind. Unsere Expertise stellt sicher, dass Ihr Ofen gleichbleibende Qualität, Energieeffizienz und langfristige Zuverlässigkeit liefert. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir die Effizienz Ihres Labors verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Molybdän-Vakuumwärmebehandlungsöfen

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Mehrzonen-Labortiegelofen

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

Andere fragen auch

- Ist die Aussage, dass sich Wärme nicht im Vakuum ausbreiten kann, wahr oder falsch? Entdecken Sie, wie Wärme die Leere des Weltraums überbrückt

- Welche Metalle werden in der Heißzone eines Vakuumofens am häufigsten verwendet? Entdecken Sie den Schlüssel zur Hochreinverarbeitung

- Was passiert mit der in einem Vakuum erzeugten Wärme? Beherrschen der thermischen Kontrolle für überlegene Materialien

- Kann ein Lichtbogen im Vakuum entstehen? Ja, und hier erfahren Sie, wie Sie dies in Ihrem Hochspannungsdesign verhindern können.

- Warum ist die Hochvakuumwärmebehandlung für Cr-Ni-Stahl entscheidend? Optimierung von Festigkeit und Oberflächenintegrität